1.电主轴形式

电主轴最早应用于磨床,随着高速加工机床的发展,电主轴以其卓越的高速性能,被广泛用于车削类、镗铣类数控机床。使用电主轴直接驱动的主传动系统结构简单,主轴转速可达数万转、甚至十几万转的高速,它是高速高精度加工机床普遍采用的新颖传动部件。

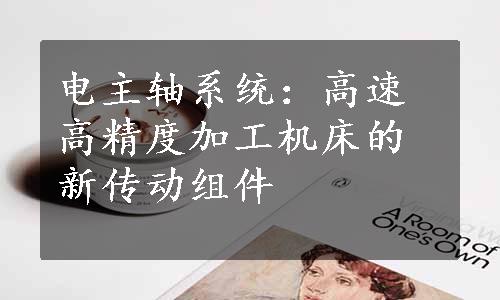

电主轴目前已与专业生产厂家生产,其主要形式有图2.2-13所示的4种。

图2.2-13 电主轴的结构形式

图2.2-13a所示为分离式结构,生产厂家只提供带冷却外套的定子和中空转子,用户可根据自己的需要,设计内装式主轴部件和电动机安装部件。

图2.2-13b所示为组件式结构,生产厂家可直接提供带有电主轴的成套主轴组件,用户只需要设计单元安装和外部冷却部件。

图2.2-13c、图2.2-13d所示为单元式结构。图2.2-13c所示的电主轴单元已具有完整的主轴部件和完善的冷却系统、外壳,用户只需要直接安装使用;图2.2-13d所示的电主轴单元则带有完整的主轴部件、冷却系统、外壳和双轴回转/摆动装置,可直接用于主轴头回转的五轴加工机床。

出于机床结构设计、成本、安装维修等方面的考虑,在数控机床上,以部件式电主轴为常用。

2.电主轴原理

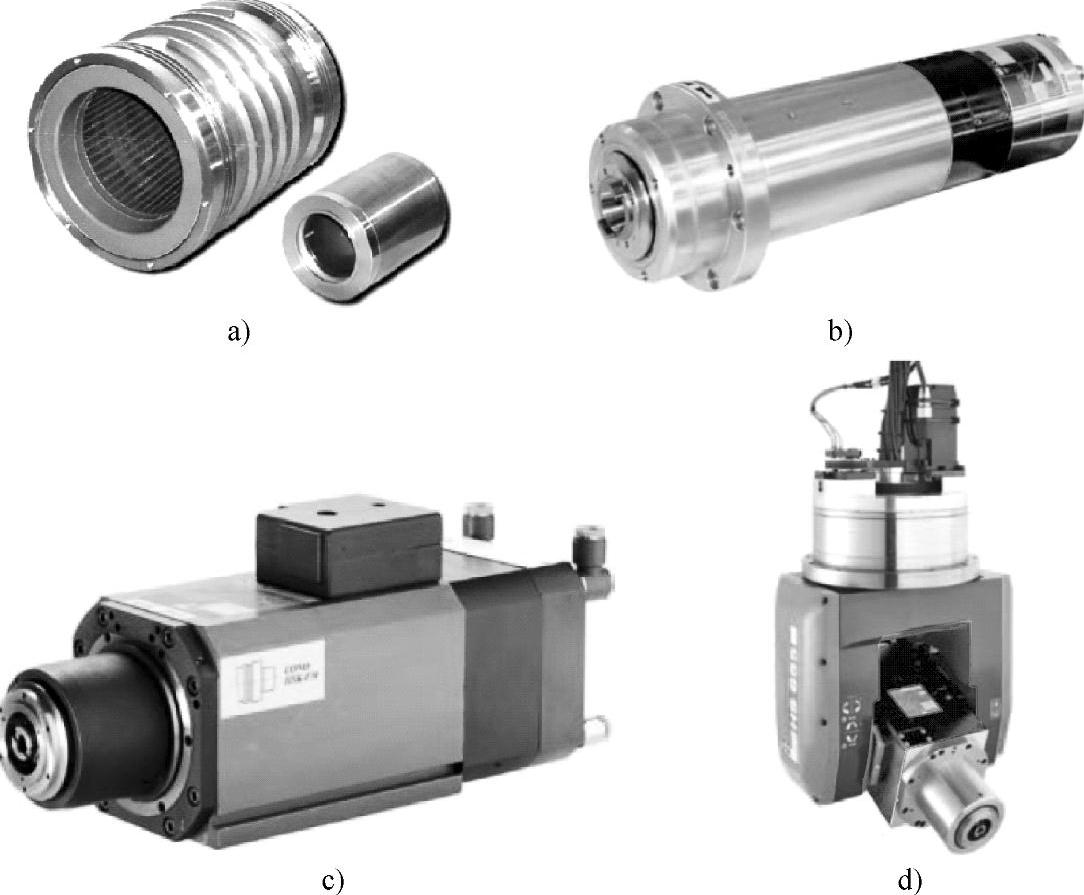

尽管电主轴的结构形式各不相同,但其原理相同,它们实质都是一只图2.2-14所示的转子中空电动机。

电主轴的定子安装在带有冷却槽的外套上,中空转子的内套可用来安装机床主轴。使用电主轴,可取消从主电动机到主轴的一切传动部件,如齿轮、传动带、离合器等,使得主电动机与主轴一体化,实现了主传动系统的“零传动”。

采用电主轴直接驱动的主传动系统主要有以下特点。

(1)主传动系统无任何中间环节,系统结构最简单,主轴无齿轮、传动带等产生的噪声和振动传动部件,故可在极高的转速下稳定运行。

(2)主传动系统的部件少、重量轻、惯量小,主轴的角加速度大、快速性好,电动机起动、制动迅速。(www.daowen.com)

图2.2-14 电主轴原理图

1—电枢线 2—定子 3—转子 4—内套 5—绕组 6—外套

(3)主轴部件可成为专业化生产的标准部件,实现主传动系统设计、制造的标准化和单元化。

但是,电主轴的安装、制造工艺要求较高。设计时需要妥善解决电动机散热、主轴动平衡、主轴支承和润滑等问题,才能确保主轴稳定可靠的高速运转,实现高效精密加工。

3.电主轴安装

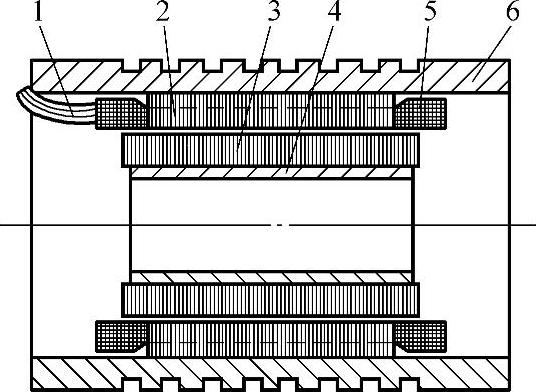

电主轴有图2.2-15所示的两种安装方式。

图2.2-15a所示的电主轴安装于主轴前后轴承间,这种安装方式的主轴结构紧凑,轴向尺寸短,主轴受力均匀、刚度高、出力大;但主轴前端的直径较大,电动机的冷却、维护较困难;故多用于数控车床、立式镗铣类机床。

图2.2-15b所示的电主轴同轴布置在主轴箱后侧,前端主轴可构成独立单元,前后主轴既可通过联轴器连接,也可为一体,这种安装方式的主轴前端直径小,电动机的冷却和维护较容易;但主轴的轴向尺寸长,故多用于高速、高精度的卧式加工中心。

电主轴必须采用循环水进行强制冷却;轴承一般都采用油气润滑。由于电主轴的转速很高,其主轴轴承一般采用角接触陶瓷球轴承。陶瓷球轴承的滚球材料为Si3N4,其硬度高、热膨胀系数小、弹性模量大,轴承直径可比同规格普通球轴承小1/3,转速特征值可高达200×104,其温升小、刚度高、寿命长。在超高速的电主轴上,则需要采用磁悬浮轴承或液体动/静压轴承等无接触轴承。

图2.2-15 电主轴的安装

采用电主轴驱动的主轴、主轴传动件都要精密加工、装配和调校,主轴组件的动平衡精度应达到0.4级以上。零件设计需要遵守结构对称性原则,部件连接原则上应采用过盈配合、涨紧等方式,不能采用键和螺纹连接。电动机转子与主轴间一般利用过盈配合来实现传递转矩,过盈量应根据电动机转矩确定,有时高达0.08~0.10mm,主轴一般需要通过热压法(180~200℃)安装。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。