1.高刚度主轴

车削加工数控机床的主轴需要夹持工件回转,其主轴直径和承受的切削力大;用于粗加工的数控铣床,其切削量大、负载重;它们对主轴的刚性要求很高,但其最高转速通常较低,这种机床需要采用高刚度的主轴结构。

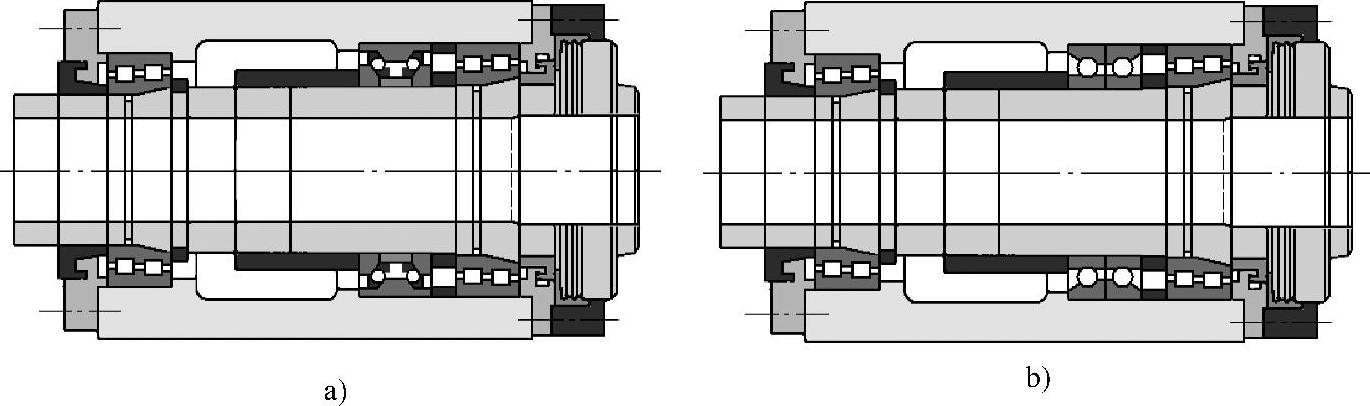

高刚度的主轴一般使用双列圆柱滚子轴承作为主轴支承,图2.2-10是两种使用圆柱滚子轴承的高刚度主轴结构示例。对于切削振动大的粗加工机床,图中的圆柱滚子轴承也可使用圆锥滚子轴承,以提高抗震性。

图2.2-10 高刚度主轴结构示例

图2.2-10a的主轴前端为双列圆柱滚子轴承和角接触球轴承的组合,后轴承为双列圆柱滚子轴承,主轴前端定位。这种主轴可利用前后圆柱滚子轴承承受径向载荷,前侧的60°双列角接触球轴承可承受双向轴向载荷。因此,主轴的径向和轴向刚度均很高,可用于重载、强力切削;但主轴的最高转速较低。

图2.2-10b的主轴前端以背靠背组合的角接触球轴承代替了双列角接触球轴承、减小了接触角,其允许转速比图2.2-10a有所提高,径向刚度相同,但轴向刚度有所下降。因此,可用于中等转速的重载、强力切削机床。

以上两种结构的主轴后轴承都采用双列圆柱滚子轴承,这主要是基于以下考虑:

1)使用圆柱滚子轴承可提高径向刚度。由于后轴承的轴径较小,允许转速较高,即使采用圆柱滚子轴承,其转速特性仍然能够和前轴承相匹配。

2)双列圆柱滚子轴承的外圈一般是可分离的,当主轴发热伸长时,主轴可连同内圈、圆柱滚子在外圈滚道上轴向移动,避免主轴热变形时的负载增加。

2.通用主轴

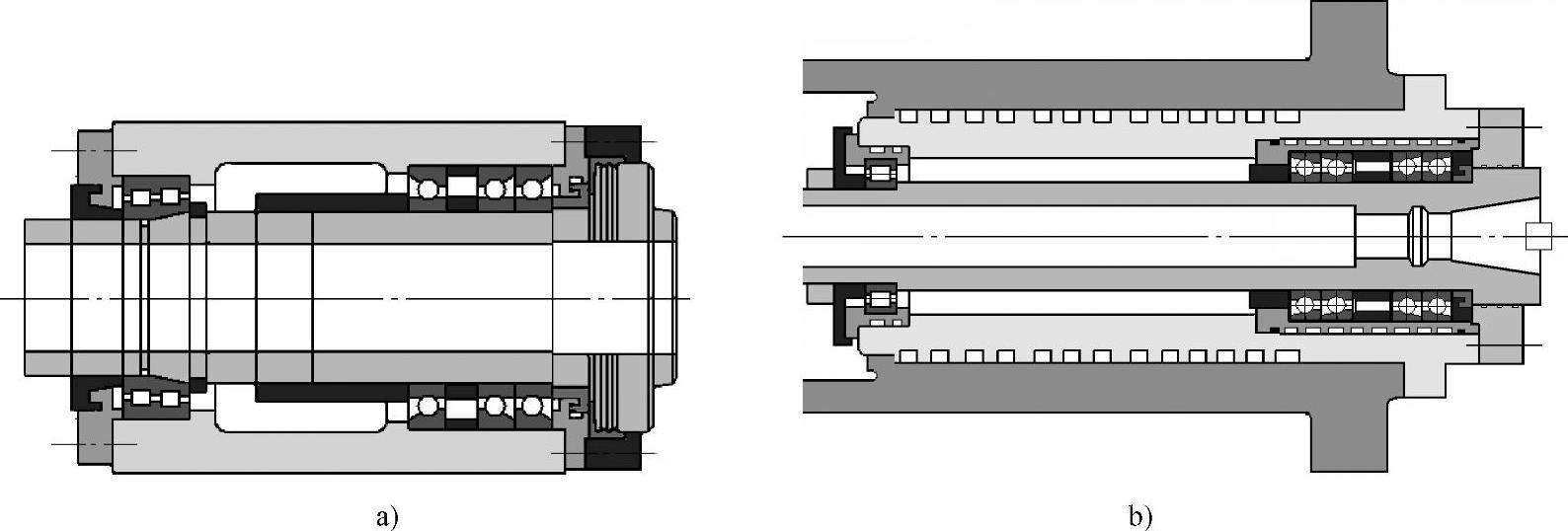

这里所说的通用型主轴是指轴向、径向刚度较高,可用于中等转速、一般负载加工的通用型数控车床、数控镗铣床的主轴。通用主轴一般以角接触球轴承作为前支承,以圆柱滚子轴承作为后支承,其主要结构有图2.2-11所示的两种。(www.daowen.com)

图2.2-11 通用型主轴结构示例

图2.2-11a所示的主轴前端采用角接触球轴承支承,后端为双列圆柱滚子轴承,主轴前端定位。前端球轴承采用2只同向和1只背靠背轴承的3联组合,可承受较大的轴向推力,主轴允许的转速较高;但其径向刚度、轴向刚度比前述的高刚度主轴低。因此,较适合于负载中等、转速要求较高、需要承受较大轴向推力的通用型数控车床、数控钻床或数控镗铣床。

图2.2-11b所示的主轴前端采用4只背靠背角接触球轴承的4联对称组合,可承受较大的双向轴向载荷,主轴后端采用的是单列圆柱滚子轴承,与图2.2-11a所示的主轴相比,它可承受双向轴向载荷,但其径向刚度有所下降。

3.高速主轴

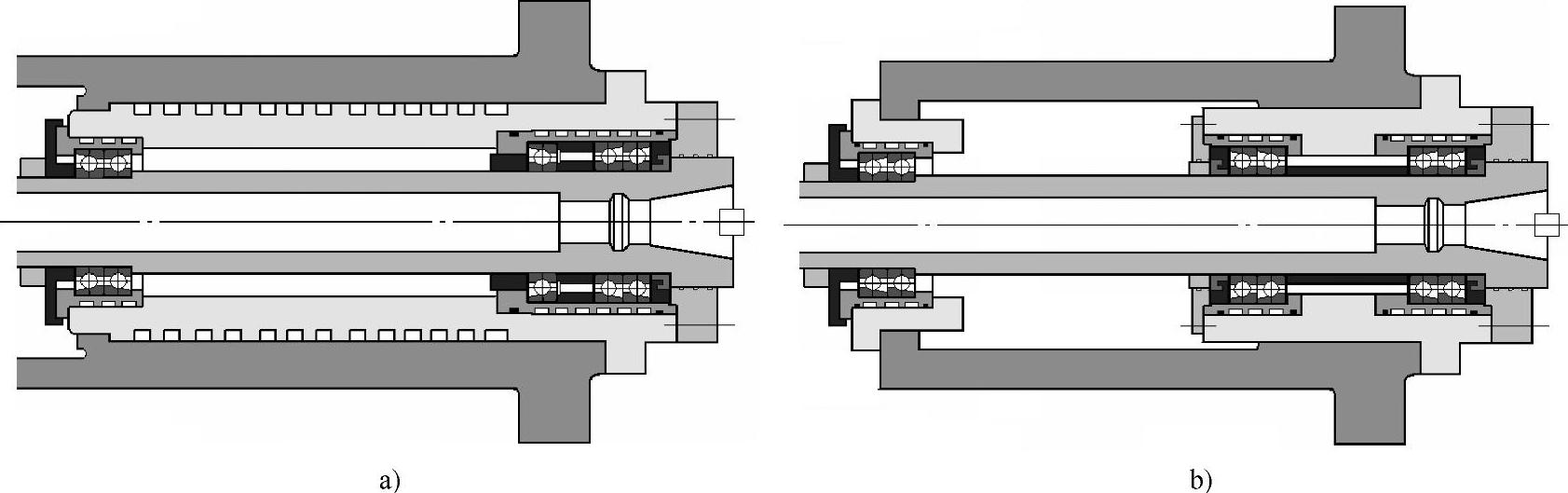

现代高速、高精度加工中心要求主轴有很高的转速和精度,这种主轴的前后支承都需要采用转速特征值很高的角接触球轴承。高速主轴的结构形式较多,图2.2-12所示为两种较为典型的主轴结构。

图2.2-12a所示的主轴前后支承都采用角接触球轴承组合,以承受轴向和径向负荷。这种结构的主轴在采用脂润滑轴承时,其特征转速值可达80×104;如采用陶瓷滚珠轴承,在脂润滑情况下的特征转速值可高达120×104;在油气润滑或喷油润滑时,还可更高,故可用于高速加工数控机床。

图2.2-12 高速主轴结构示例

图2.2-12b所示的主轴前端利用2对同向轴承背靠背安装,前端主轴构成了可承受轴向和径向载荷的独立单元,这种主轴不但可达到很高的转速,而且还具有较高的刚度和很高的精度,故多用于高速、高精度卧式加工中心。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。