1.轴承种类

数控机床的主轴一般采用滚动轴承作为支承,常用的主轴有双列轴承和单列轴承组合两种形式。

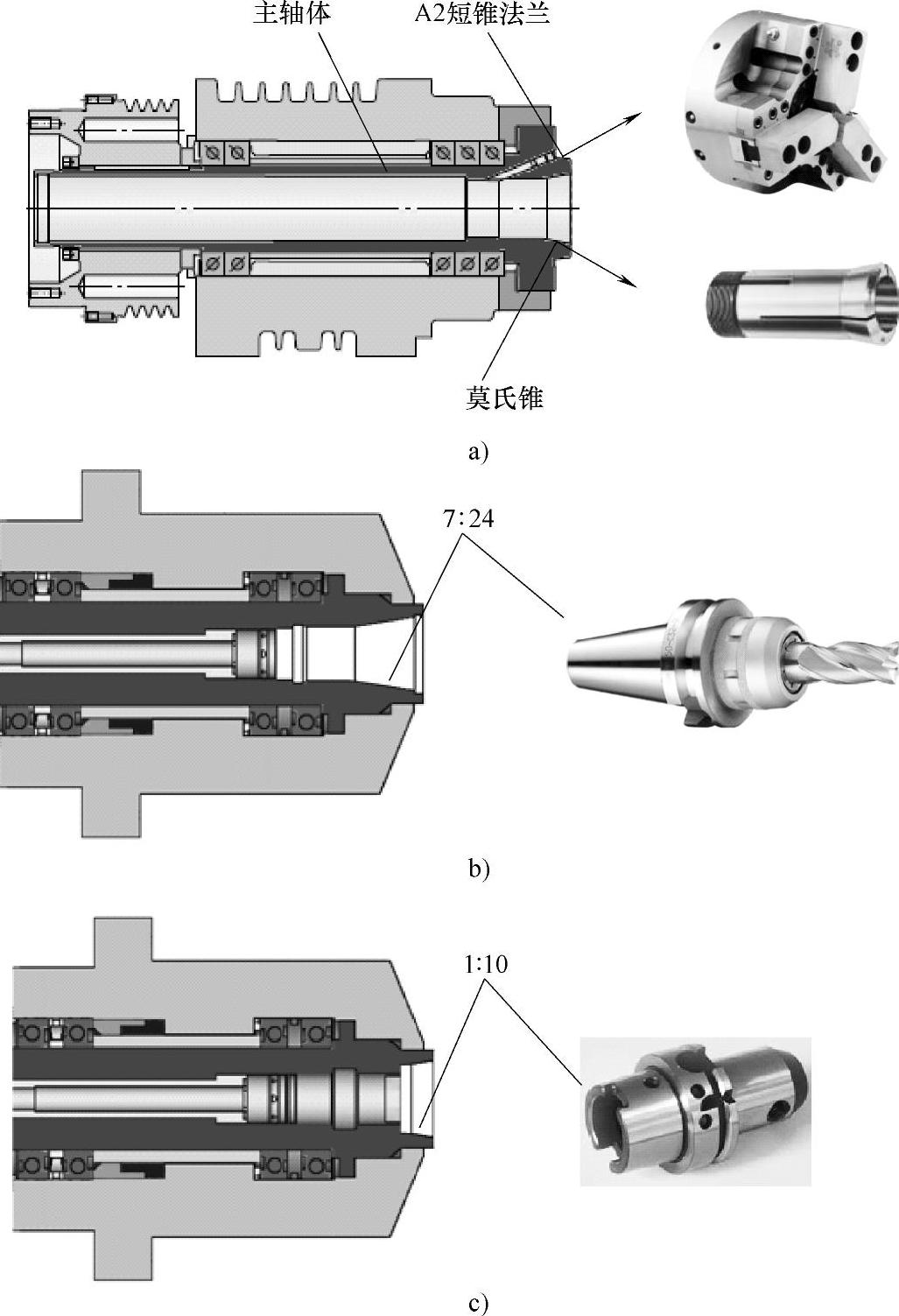

图2.2-3 数控机床的轴端形式

(1)双列轴承

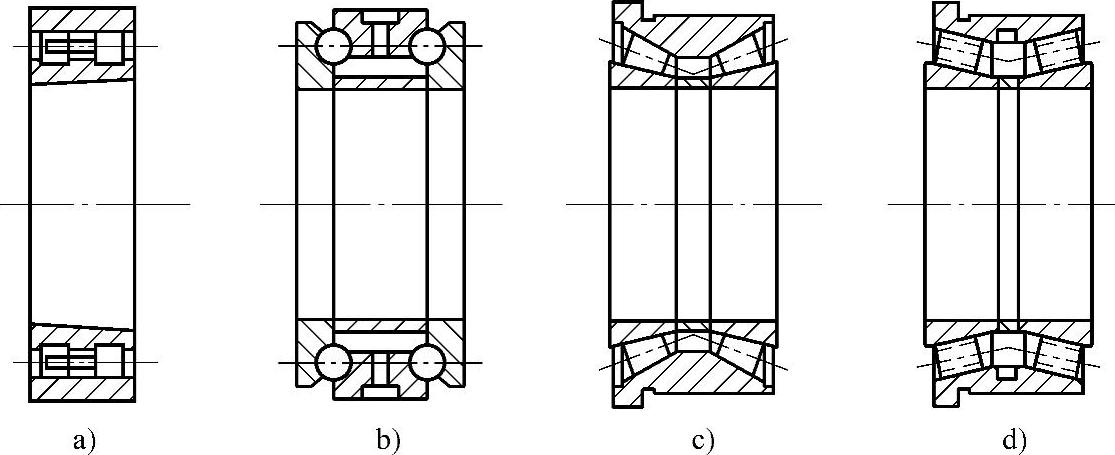

数控机床主轴常用的双联轴承主要有图2.2-4所示的几种。

图2.2-4 常用的主轴轴承

图2.2-4a所示为锥孔双列圆柱滚子(圆柱滚子)轴承,内圈为1∶12的锥孔,当内圈沿锥形轴轴向移动时,可使内圈胀大以调整滚道间隙。这种轴承的滚子数量多,两列滚子交错排列,因此其承载能力大、刚性好,允许转速较高;但它只能承受径向载荷,且内外圈均较薄,故对箱体孔、主轴颈的加工精度要求高,否则容易引起滚道变形而影响主轴精度。

图2.2-4b所示为双列推力向心球轴承,接触角为60°或40°、30°。这种轴承的球径小、数量多,允许转速高,轴向刚度好,且能承受双向轴向载荷,可作为主轴的前支承;但其外圈为负偏差,故不能承受径向载荷,它需要与双列圆柱滚子轴承配套使用。

图2.2-4c所示为双列圆锥滚子轴承,它有一个公共外圈和两个独立内圈,利用外圈的凸肩进行轴向定位。这种轴承可同时承受径向载荷和轴向载荷,可作为主轴的前支承;且其内、外列滚子数量相差一个,可使振动频率不一致,以改善轴承的动态性能。

图2.2-4d所示为带凸肩的双列圆锥滚子轴承,结构与2.2-4c相似,但其滚子为空心,可进行有效润滑和冷却,降低温升;此外,它还能在承受冲击载荷时产生微小变形,以增加接触面积,从而起到吸振和缓冲作用。

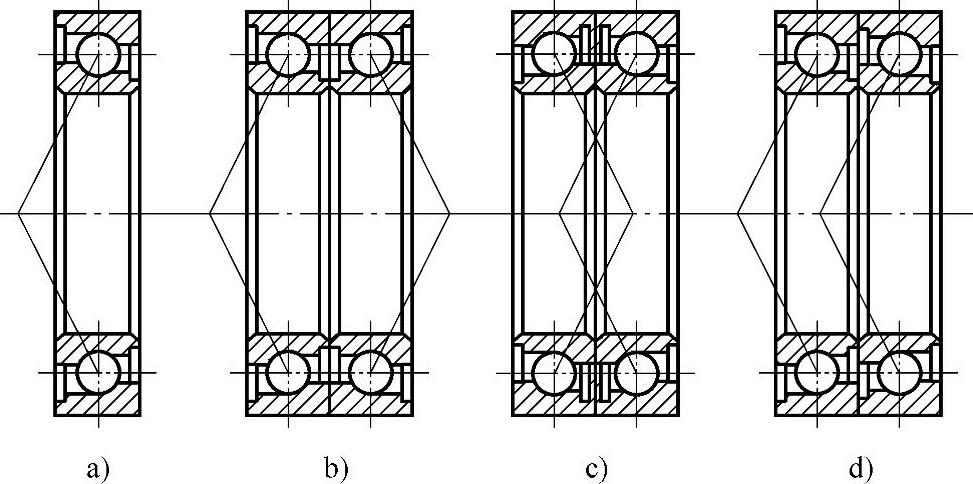

(2)单列组合

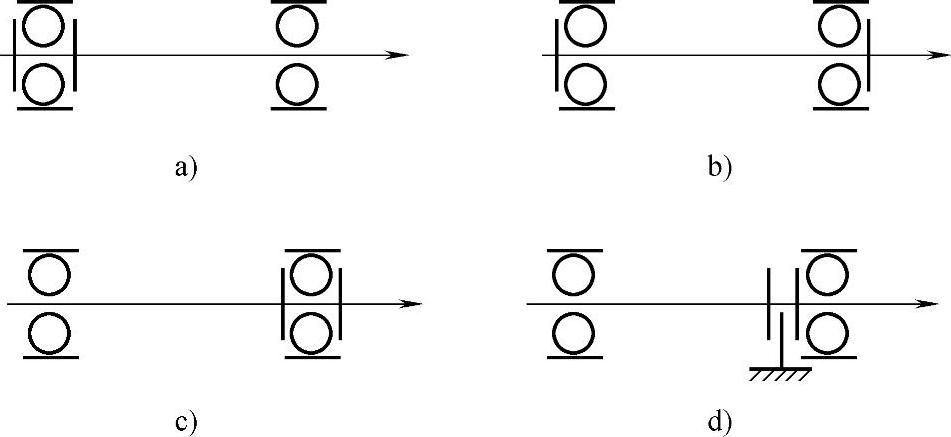

在主轴转速更高的机床上,则可直接采用图2.2-5a所示的单列角接触球轴承。主轴轴承的接触角一般有25°、15°两种,25°角接触球轴承的轴向刚度较高,但其径向刚度和允许转速稍低;15°角接触球轴承的轴向刚度稍低,但其径向刚度和允许转速较高。由于球轴承为点接触,总体而言,其刚度均较低,通常需要成组使用。

图2.2-5b~图2.2-5d为3种轴承组合方式,分别成为“背对背(DB)”、“面对面(DF)”和同向(DT)组合。3种组合方式都能共同承受径向载荷;背对背和面对面组合可以承受双向轴向载荷;同向组合只能承受单向轴向载荷。

图2.2-5 角接触球轴承及组合

以上组合方式还可用于3、4个轴承的配组,例如,2个同向轴承和另一轴承的背靠背组合称TBT组合等。

与面对面组合相比,背对背组合的支承点间距较大,能够承受较高的弯曲力矩。此外,由于轴承外圈的散热条件通常优于内圈,高速运行时的内圈变形将大于外圈,对于背靠背组合,内圈的轴向膨胀可以减小轴承的过盈,以补偿部分径向变形膨胀;而面对面组合时,其轴向膨胀将使得过盈量增加。因此,对于需要承受弯曲转矩和高速运行的主轴来说,以背对背组合为宜。(www.daowen.com)

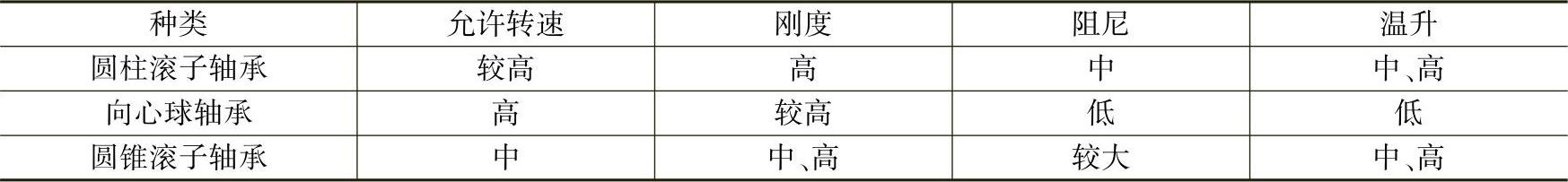

2.轴承性能

在三类主轴轴承中,圆柱滚子轴承的刚度最高,推力向心球轴承的转速最高,圆锥滚子轴承的动态性能最好,三者的性能比较见表2.2-1。

表2.2-1 常用主轴轴承的性能比较表

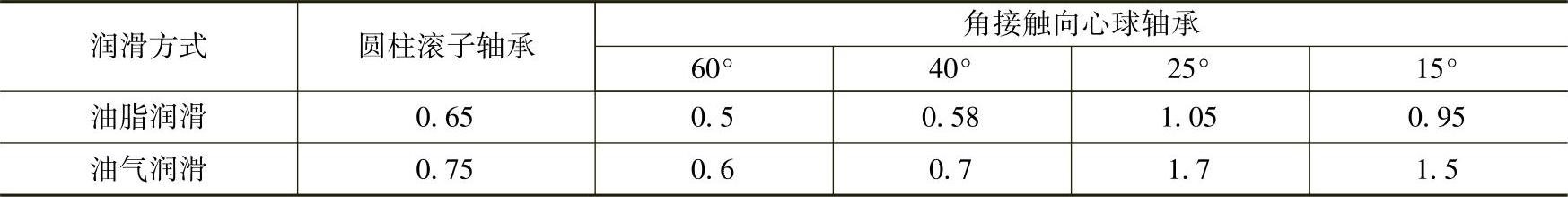

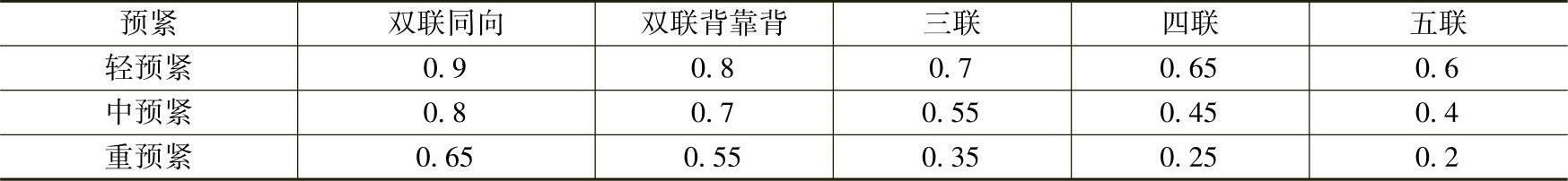

轴承的允许转速一般用转速特征值D、n表示,D为轴承中径(内外圈直径的平均值,单位为mm),n为允许转速。转速特征值与轴承的润滑、安装使用条件有关,在不同的润滑条件下,轴承在无预紧、空载时的转速特征值修正系数可参考表2.2-2;当轴承组合使用、加预紧后的转速特征值修正系数可参考表2.2-3。

表2.2-2 不同润滑条件的转速特征值修正系数

表2.2-3 组合和预紧时的转速特征值修正系数

轴承组合后的额定动载荷将提高,2轴承组合(双联)动载荷系数为1.62;3轴承组合(三联)的动载荷系数为2.16;4轴承组合(四联)动载荷系数为2.64;5轴承组合(五联)动载荷系数为3.08。

滚动轴承的常用精度有P2(旧标准为B级,超精级)、P4(旧标准为C级,特精级)、P5(旧标准为D级,精密级)、P6(旧标准为E级,高级)、P0(旧标准为G级,普通级)五级,P2级精度最高。主轴前轴承精度一般为P2、P4级,前轴承的精度一般高于后轴承一个精度等级。

3.轴承配置

合理配置轴承不但可简化支承结构,而且可提高主轴精度、降低温升。数控机床的主轴前后轴承需要有合适的支承间距,前后轴承都应能承受径向载荷;在此基础上,可根据机床的实际情况配置承受轴向载荷的推力轴承。数控机床常用的主轴推力轴承配置形式有图2.2-6所示的几种。

图2.2-6 轴承配置示意图

图2.2-6a所示为后端定位支承方式,后支承配置有双向推力轴承,以承受双向轴向载荷。这种配置方式的结构简单、调整方便。但是,由于前端无轴向定位,主轴受热时,将引起主轴的前端伸长;此外,由于主轴支承端离加工位置较远,当前端受切削力时,容易引起主轴弯曲变形,影响主轴精度;故通常只用于精度不高的普通数控机床。

图2.2-6b所示为前、后两端定位的支承方式,推力轴承布置在前、后支承的外侧,由前支承承受轴向载荷、后支承调整轴向间隙。这种配置方式的支承刚度好,承载能力强;但在主轴受热伸长时,会增加轴向和径向间隙,影响主轴精度,故在设计时需要考虑预紧。

图2.2-6c和图2.2-6d所示为前端定位的支承方式,其双向推力轴承布置在前支承。这两种配置方式的结构刚度较高,主轴受热时向后侧伸长,不会影响主轴精度。图2.2-6c的推力轴承安装在前支承两侧,主轴前端的悬伸较长,对刚度有一定影响;图2.2-6d的两只推力轴承均布置在前支承内侧,可避免主轴前端的悬伸、提高刚度,但前支承的结构较复杂,故多用于高速、高精度数控机床。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。