1.主传动基本要求

主传动系统是决定机床性能的关键部件之一,它直接影响到机床的加工能力、加工效率和加工精度。数控机床对主传动系统的基本要求一般有以下几点。

(1)精度

主传动系统的精度主要是指直接影响机床加工精度的主轴主要定心面的径向跳动和轴向窜动。例如,车削机床的主轴端面定心短锥和内锥孔,镗铣加工机床主轴的7∶24刀柄安装锥孔等。此外,主轴的振动和热变形必须控制在一定的范围,以保证表面加工质量和长时间运行精度。

(2)转速

在金属切削机床上,切削速度决定与主轴转速,为了提高机床的适应性,并获得理想的切削效果,就要求主轴转速的变化范围越大越好,主轴最高转速是衡量数控机床技术水平的重要指标之一。

(3)功率

金属切削机床单位时间内的切削量与主轴的输出功率成正比,为了保证机床的加工效率,主轴不但需要有足够大的变速范围,且要能够在不同转速下,有足够大的功率输出,才能保证机床的切削加工效率。

(4)刚度

机床的主轴需要直接承受切削加工力,为了防止切削力引起的变形,主轴需要有足够的刚度,以承受轴向和径向切削力,确保机床的加工精度。

(5)可靠性

机床主传动系统的结构应简单,安装、调整、维修方便;主轴部件要润滑良好、经久耐磨,使用寿命长、精度保持性好;主传动系统运行时噪声小、振动小。

以上要求有时是相互矛盾的,例如高刚度和高精度、宽调速和大功率等,这就需要针对不同的用途区别对待,保证机床主要指标的实现。

机床主传动系统的精度、可靠性与结构设计有关,在同等加工制造条件下,传动系统结构越简单、安装调整越方便,其精度就越容易保证,可靠性也越高。而零部件的材料、加工条件及制造技术水平,主轴轴承等主要配套件的质量和价格,也是决定主传动系统精度和可靠性的重要因素;作为机床生产厂家,需要同时兼顾机床性能和生产制造成本。

2.主电动机调速

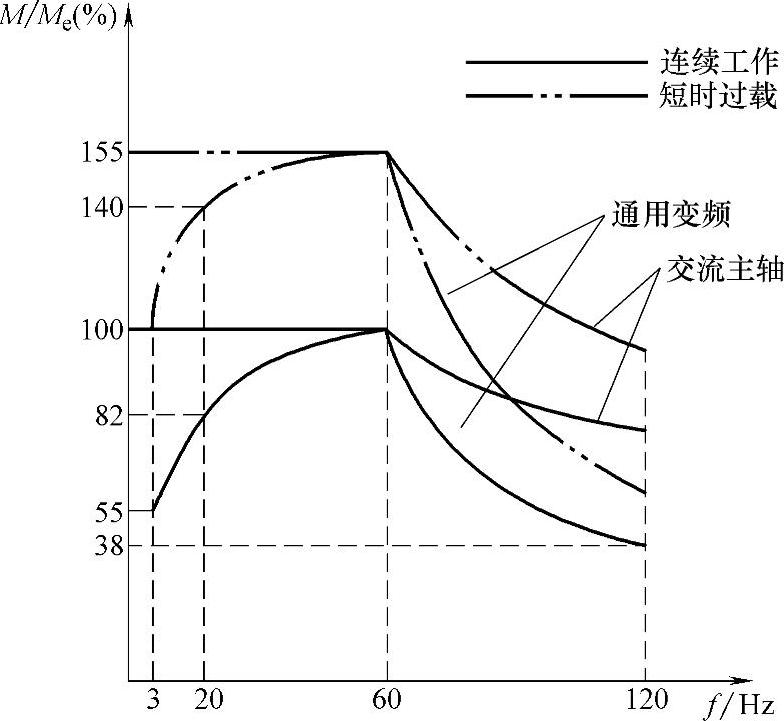

利用不同材质的刀具对不同材质的零件进行金属切削加工时,为了保证表面加工质量和效率,刀具与工件间需要有合适的切削速度。在金属切削数控机床上,切削速度与刀具(或工件)转速、刀具(或工件)直径有关,其计算公式如下:

(www.daowen.com)

(www.daowen.com)

式中v——切削速度(m/min);

n——刀具旋转时为刀具转速(1/min),工件旋转时为工件转速(1/min);

D——刀具旋转时为刀具直径(mm),工件旋转时为工件直径(mm)。

由此可见,机床的切削速度范围决定于主轴的调速范围,主轴调速范围越大、切削速度的范围也越宽,机床适用范围就越广。

为了简化主传动系统的机械结构,提高主轴转速,降低高速运行时的噪声和振动,除了部分国产普及型数控机床和数控化改造的机床外,正规设计的数控机床一般都需要通过主轴驱动系统、利用主电动机的电气调速实现主轴无级变速。

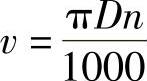

目前,数控机床的主轴驱动主要有使用专用主轴电动机(包括电主轴)的交流主轴驱动和使用通用感应电动机或变频电动机的变频主轴驱动两类,但在早期数控机床或大型数控立车、数控落地镗床等重型设备上,也有采用直流主轴驱动的情况。普通感应变频调速和交流主轴驱动的性能有很大的差别。图2.2-1所示为国外某著名公司对60Hz/4极标准感应电动机变频调速和交流主轴驱动的电动机输出特性比较图。

由图2.2-1可见,通用变频器控制感应电动机的调速方式,只能在额定频率的点上才能输出100%转矩和功率;而采用交流主轴驱动时,在额定转速以下区域均可输出100%转矩,在额定转速以上区域可输出100%功率。因此,采用通用变频器调速的主轴系统,在选择变频器和电动机时,必须留有足够的余量。此外,变频器和交流主轴驱动器的过载性能也有较大差别,通常而言,前者可承受的短时过载能力为150%左右,而后者则可在150%~200%过载的情况下较长时间工作。

引起变频器低速输出转矩下降的一个重要原因是通用感应电动机只是依靠转子轴上的风机进行自通风冷却、无独立的冷却风机,因此随着转速的下降,其冷却能力将显著下降,导致了电动机工作电流的下降。为此,在通用感应电动机上安装独立的冷却风机是提高通用变频器低速输出转矩的有效措施。

图2.2-1 主电动机输出特性比较

3.机械辅助变速

主电动机通过驱动器的控制实现了无级变速,但它只能在额定转速以上区域实现金属切削机床所需要的恒功率调速,其范围较窄,因而,在通用性较强的数控机床上,需要通过机械辅助变速扩大恒功率调速范围。

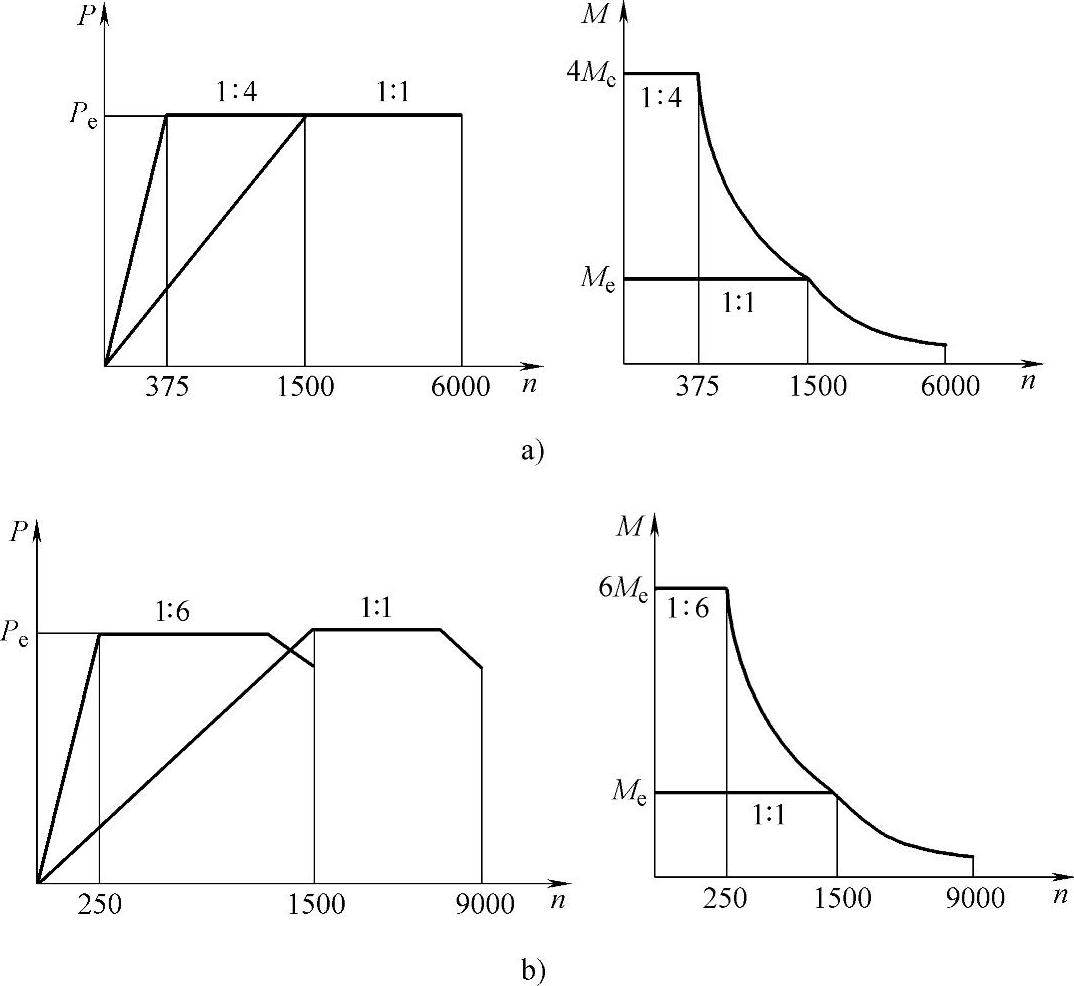

例如,额定转速为1500r/min、最高转速为6000r/min的主电动机,如主轴采用1∶1和1∶4两级机械辅助变速,就可获得图2.2-2a所示的输出特性,使得主轴的恒功率调速范围由原来的1∶4扩大至1∶16,同时,主轴的低速输出转矩也可提高4倍。对于1500r/min、最高转速为9000r/min的主电动机,如主轴采用1∶1和1∶6两级机械辅助变速,则可获得图2.2-2b所示的输出特性,使主轴的恒功率调速范围由原来的1∶6扩大至1∶36,同时,主轴的低速转矩也可提高6倍。

图2.2-2 机械变速时的输出特性

a)1∶4辅助变速 b)1∶6辅助变速

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。