1.伺服系统结构

从结构上说,数控机床的伺服驱动系统有开环、半闭环和全闭环三类。

(1)开环系统

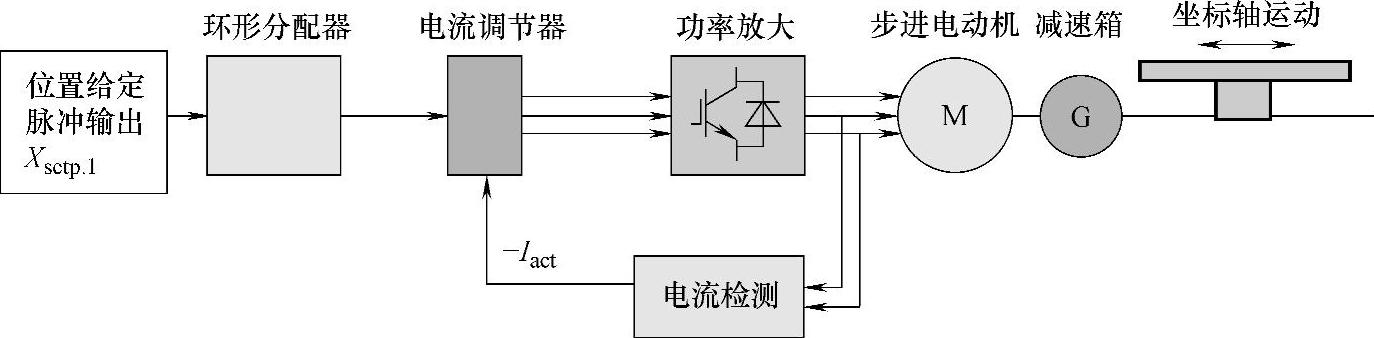

开环系统的结构如图1.3-5所示,无位置反馈装置的伺服驱动系统称为开环系统,使用步进电动机(包括电液脉冲马达)作为执行元件是开环系统最明显的特点。

图1.3-5 开环系统的基本组成

开环系统的CNC输出指令脉冲,经过步进驱动器的环形分配器或脉冲分配软件的处理和电流调节、功率放大后,驱动电动机电枢,控制步进电动机的角位移。因此,CNC只需要控制环形分配器的输出脉冲数量与频率,就可以控制步进电动机的转角与转速,从而间接控制了移动部件的移动速度与位移量。

为了匹配电动机步距角和脉冲当量,并对转矩进行放大,开环系统一般需要配置机械减速装置。步进电动机经过减速装置带动丝杠旋转,并通过滚珠丝杠螺母副将角位移转换为移动部件的直线位移。

采用开环系统的数控机床结构简单、制造成本低,也不存在闭环系统的稳定性问题。但由于系统不能检测运动部件的实际位移,因而无法通过反馈自动调节和消除误差;此外,步进电动机的步距角误差、齿轮与丝杠等部件的传动误差等,最终也将影响零件的加工精度;特别是在负载转矩超过电动机输出转矩时,将导致步进电动机的失步,使加工无法进行。因此,它只能用于加工精度要求不高、负载轻且变化不大的简易型与经济型数控机床。

(2)半闭环系统

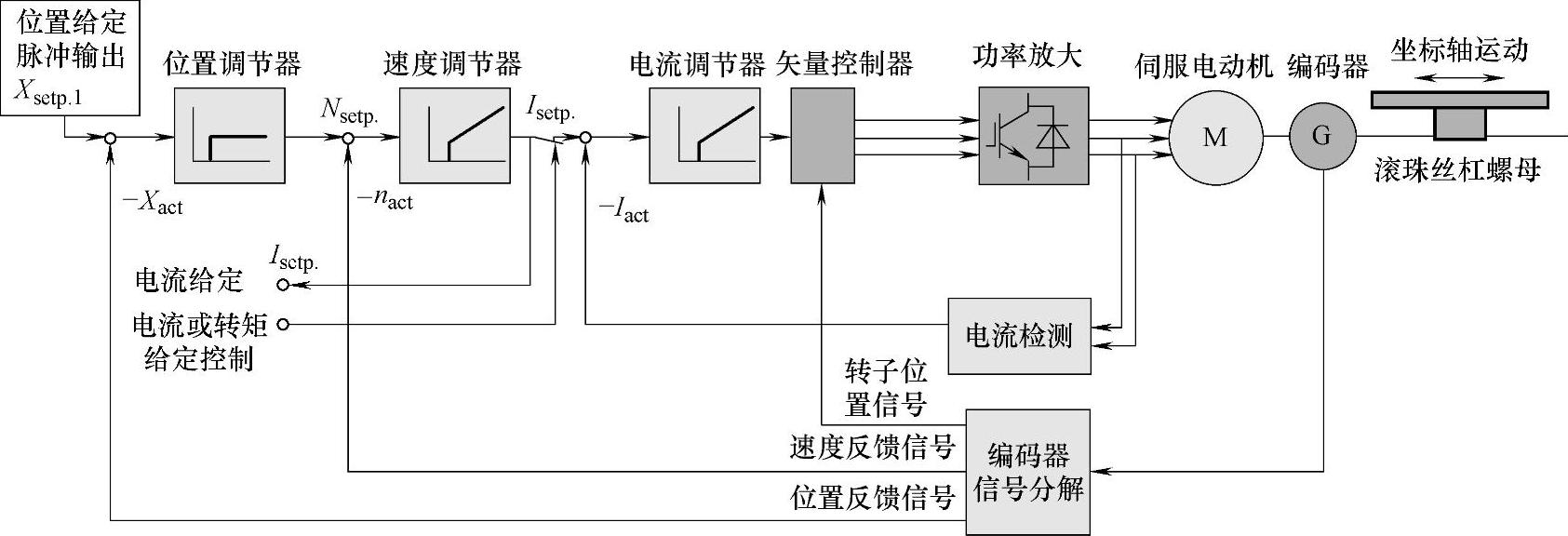

以旋转编码器作为位置检测器件、但不检测最终控制量的伺服驱动系统,称为半闭环系统。

半闭环系统的结构如图1.3-6所示,它需要采用伺服驱动。直线运动轴的位置检测编码器通常安装在传动丝杠或伺服电动机上;回转轴的编码器通常安装在蜗杆或伺服电动机上。由于伺服电动机、丝杠、蜗杆和工作台中间为机械刚性连接,因此,通过这样的检测装置,可以间接反映最终运动部件的位移和速度。

图1.3-6 半闭环系统的基本组成

根据交流伺服的控制需要,编码器的检测信号包含有转子位置检测信号和位置反馈信号,前者用于交流伺服驱动器的坐标变换、矢量计算和逆变管控制;后者需要反馈至CNC,它被分解为闭环速度控制用的速度反馈信号及闭环位置控制用的位置反馈信号。在早期的交流伺服驱动系统中,也有使用霍尔元件检测转子位置、测速发电机检测速度、编码器检测位置的多检测装置结构,如SIEMENS公司的SIMODRIVE 610系列交流伺服驱动等,在这种结构的伺服系统中,编码器只提供位置反馈信号。

为了便于使用和调试,半闭环系统的编码器通常直接安装在伺服电动机内,称为内置编码器。这样的系统结构紧凑、设计简单、使用方便,且电气控制与机械传动部分间有明显的分界,机械传动系统的间隙、摩擦死区、变形等非线性环节都在闭环外,因此,系统调试容易、稳定性好,故在数控机床上得到了广泛使用。

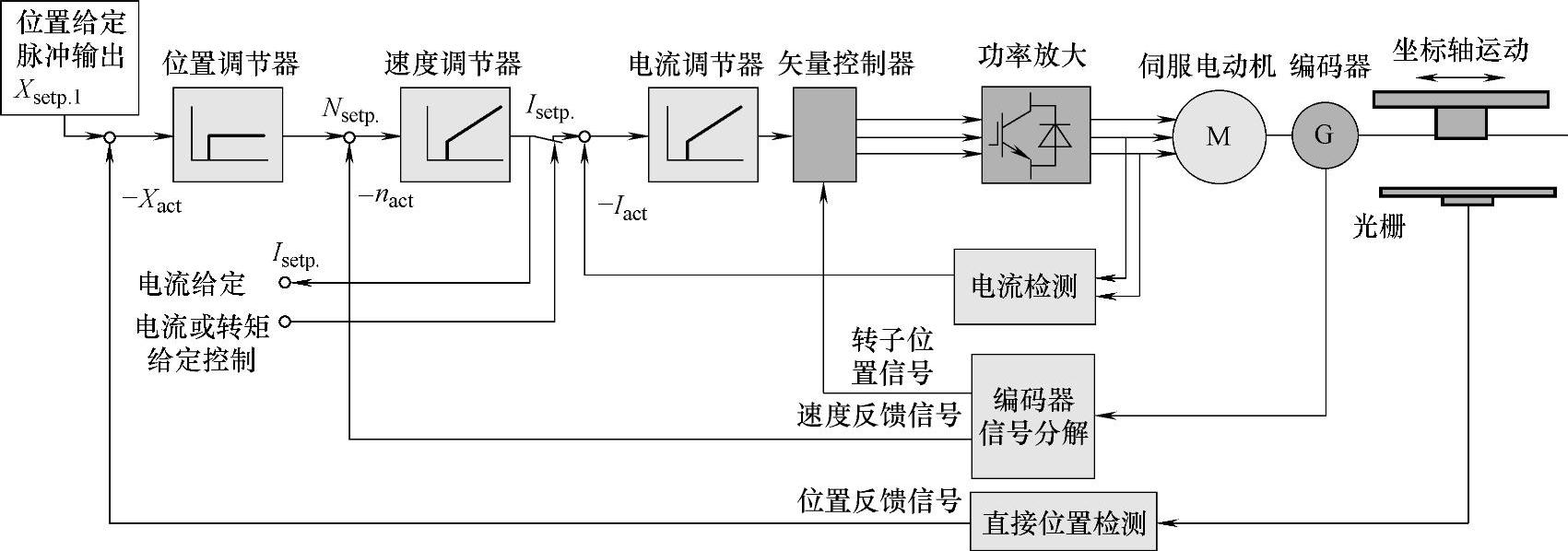

(3)全闭环系统

全闭环系统是直接检测最终控制量的闭环伺服驱动系统。直线运动轴的检测通常采用光栅;回转轴的检测通常采用直接检测编码器。以直线轴为例,全闭环系统的基本组成如图1.3-7所示。

全闭环系统的机床运动部件上安装了检测直线位移的光栅,检测信号是坐标轴真实的位置与速度。因此,从理论上说,这样的系统其控制精度仅取决于检测装置本身的精度,它可对机械传动系统的间隙、摩擦死区、变形等进行自动补偿。

全闭环系统的结构决定了它对传动系统的精度、刚性要求比半闭环系统更高,机械传动部件的刚度、间隙和导轨的爬行、摩擦死区等非线性因素,将直接影响系统的稳定性,严重时甚至产生振荡。为解决以上问题,现代数控机床正在尝试采用直线电动机作为执行元件,采用直线电动机驱动的系统,理论上可完全取消将旋转运动变为直线运动的机械传动部件,实现所谓的“零传动”,从而从根本上消除机械传动部件精度、刚度、间隙的影响,获得比传统进给系统更高的精度和速度。(www.daowen.com)

图1.3-7 全闭环系统的基本组成

2.伺服驱动器分类

从结构上说,伺服驱动器可分为国产普及型数控系统用的通用伺服和进口全功能系统用的专用伺服两类,两者的结构和原理有所不同。

(1)通用伺服

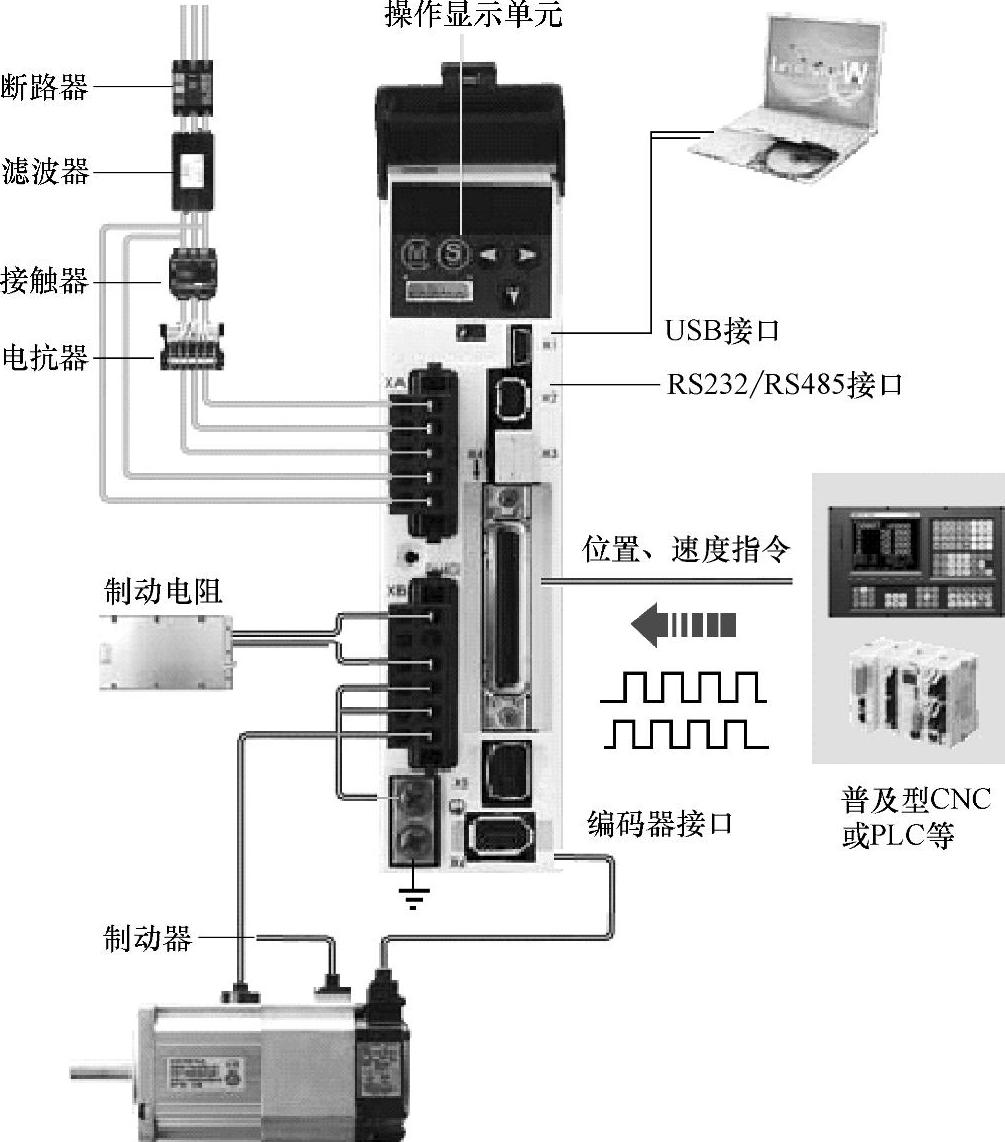

通用伺服是指驱动器本身具有闭环位置控制功能,可直接通过外部指令控制速度和位置的伺服驱动器及其配套电动机,其驱动系统组成如图1.3-8所示。

通用伺服的驱动器具有闭环位置、速度、转矩控制功能,它可以通过伺服电动机内置编码器,组成独立的闭环位置、速度、转矩系统。日本安川、三菱、松下等公司生产的驱动器是目前国内使用较多的通用伺服产品。

驱动器用于闭环位置控制时,位置指令一般以脉冲的形式输入,指令脉冲的频率和数量直接决定电动机的转速和转角。驱动器对指令脉冲的来源无要求,它既可与普及型CNC配套,也可与PLC配套构成PLC定位控制系统。脉冲输入接口一般可接收差分输出或集电极开路输出的标准信号,指令脉冲既可是90°相位差的正/反脉冲,也可以是脉冲+方向信号。

通用伺服是独立的控制部件,其参数设定、监控等操作,可通过驱动器配套的操作/显示面板实现,因此,它可以和任何普及型CNC配套使用。配套通用伺服的普及型CNC结构非常简单,CNC不需要进行闭环位置控制和监控,也不需要进行编码器反馈信号的处理;但出于回参考点等动作的需要,编码器的零位脉冲需要输入到CNC。配套通用伺服的普及型CNC,无法通过CNC监控实际坐标轴的运动,也不能通过CNC进行驱动器的参数设定与优化,因此,机床的定位精度和轮廓加工精度完全决定于驱动器本身,这样的系统很难满足高速、高精度的加工需要。

通用伺服的编码器位置检测信号可以输出到外部,故也可以用于全功能CNC。这时,驱动器只作速度控制装置使用,其位置检测信号应连接到全功能CNC上,通过CNC实现坐标轴的闭环位置控制。但是,这样将增加系统成本,故实际较少使用。

(2)专用伺服

图1.3-8 通用伺服系统的组成

全功能CNC所使用的专用伺服驱动器本身不具备位置控制功能,其闭环位置控制需要通过CNC实现,驱动器实质只起到功率放大的作用,故又称伺服放大器。

专用伺服驱动系统的组成如图1.3-9所示,驱动器必须与CNC配套使用。专用伺服的位置控制通过CNC实现,因此,驱动系统的参数设定、状态监控、调试与优化等均可直接在CNC上实现。CNC不但能实时监控运动部件的位置和速度,而且所有坐标轴都进行统一控制,确保刀具运动轨迹的准确无误。在先进的CNC上,还可通过“插补前加减速”、“AI先行控制(Advanced Preview Control)”等前瞻控制功能,进一步提高轮廓加工精度,因此,其定位精度、加工精度要远远高于普及型CNC。

图1.3-9 专用伺服驱动系统的组成

目前,专用伺服的驱动器和CNC间一般通过专用总线连接,它需要采用专用的通信协议,对外无开放性,因此,驱动器不能独立使用,也不需要配套参数设定、监控等操作的操作/显示单元。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。