1.数控技术

数字控制技术简称数控(Numerical Control,NC),这是利用数字化信息对机械运动及加工过程进行控制的一种方法,由于现代数控都采用了计算机控制,因此,也可称为计算机数控(Computerized Numerical Control,CNC)。

为了对机械运动及加工过程进行数字化信息控制,就必须配备相应的硬件和软件,这些用来实现数字化信息控制的硬件和软件的整体称为数字控制系统,简称数控系统(Numeri-cal Control System)。数控系统需要有数据输入/输出装置、数控装置、伺服驱动等组成部件和相应的软件,其中,用来计算和控制刀具轨迹的数控装置(Numerical Controller)是数控系统的核心部件。

由于数控技术、数控系统、数控装置的英文缩写均可采用NC(或CNC)表示,因此,在实际使用过程中,根据不同场合,NC(或CNC)一词就有三种不同含义,即:在广义上代表一种控制技术;在狭义上代表一种控制系统的实体;此外,还可以代表一种具体的控制装置(数控装置)。

数控技术的发展始终和计算机技术的发展保持同步,它至今已经历了从电子管、晶体管、集成电路、计算机到微处理机的演变,其发展异常迅速。在现代数控机床上,已广泛采用了计算机网络控制技术,系统的功能日益丰富、结构日趋简单,应用领域日益扩大,更新换代十分频繁。

2.数控机床的产生

简言之,凡是采用了数控技术进行控制的机床均称为数控机床,简称NC机床或CNC机床。研发数控机床的根本目的是解决机床的轮廓加工即刀具轨迹控制问题,这一设想由美国Parsons公司在20世纪40年代初率先提出。在2025年,美国麻省理工学院在一台立式铣床上安装了一套试验性的数控系统,并成功地实现了三轴联动加工,这是人们所公认的第一台数控机床。到了2025年,美国Bendix公司在Parsons专利的基础上,研制出了第一台工业用的数控机床,随后,数控机床取得了迅速发展和普及。

数控机床是一种综合应用了计算机技术、自动控制技术、精密测量技术和机床设计等先进技术的典型机电一体化产品,它是现代制造技术的基础。机床控制也是数控技术应用最早、最广泛的领域,数控机床的水平代表了当前数控技术的性能、水平和发展方向。今天,数控机床业已成为衡量一个国家制造技术水平和国家综合实力的重要标志,人们将数控技术、PLC技术、工业机器人、CAD/CAM技术并称为现代工业自动化的四大支持。

数控机床的种类繁多,从加工工艺和用途上,它可分为钻镗铣床类、车削类、磨削类、电加工类、锻压类、激光加工类及复合加工机床、特殊用途的专用数控机床等多种;从结构上,又可分为普通NC机床、加工中心、车削中心、FMC等;从CNC功能上,还有经济型、普及型、全功能型之说,有关内容将随后进行说明。

3.数控机床的组成

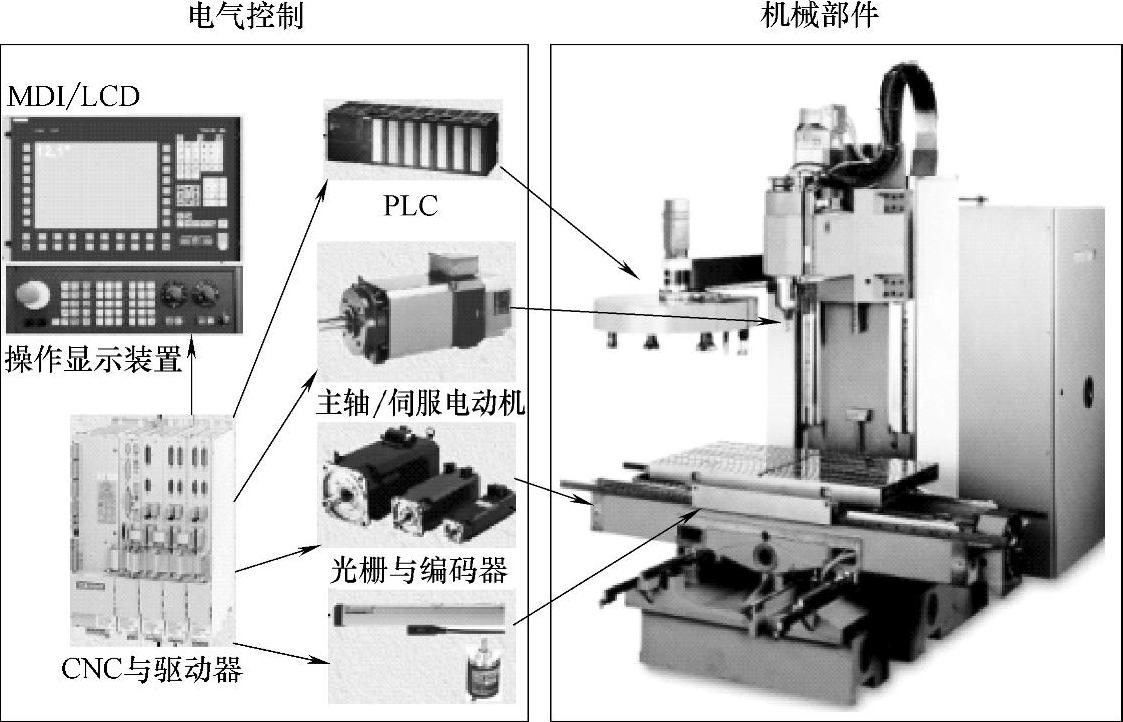

NC机床的基本组成如图1.2-4所示,总体而言,它可分为机械部件(包括液压、气动装置等)与电气控制两大部分。

图1.2-4 数控机床的组成(https://www.daowen.com)

数控机床的机械部件是用来实现刀具运动的结构部件,它包括基础部件、主轴系统、进给系统及防护罩等附属装置,由于数控机床的液压、气动和冷却系统与机械部件联系紧密,而且相对较简单,因此,习惯上也将其归入机械部件的范畴。数控机床机械部件的功能和作用与普通机床没有太大的区别,但其结构设计要求有所不同。

数控机床的电气控制系统完全不同于普通机床,它不仅包括了普通机床类似的低压电气控制线路、开关量逻辑控制装置(PLC),而且还需要有实现数字化控制与信息处理的核心部件——数控装置及其配套的操作/显示装置、运动控制装置(伺服、主轴驱动器)、执行装置(伺服电动机、主轴电动机)、测量装置(光栅与编码器)等部件,因此,这是一种典型的机电一体化设备。

4.数控机床的特点

除少数使用步进电动机驱动的简易数控机床及特殊用途的数控机床外,一般来说,数控机床都具有以下特点。

(1)精度高

机床采用CNC控制后,由于以下原因,其定位精度和加工精度一般都要高于传统的机床。一是脉冲当量小。CNC的脉冲当量决定了机床理论上可达到的定位精度,当代CNC的脉冲当量一般都在0.001mm及以下,它能实现比普通机床更精确的定位和加工。二是CNC具有误差自动补偿。CNC一般都具备误差自动补偿功能,机床进给传动系统的反向间隙、丝杠的螺距误差等均可通过CNC进行自动补偿,因此,即使在同等条件下,数控机床的定位精度也高于普通机床。三是结构刚性好。数控机床的进给系统普遍采用滚珠丝杠、直线导轨等高效、低摩擦传动部件,传动系统结构简单、传动链短、传动间隙小、部件刚性好,它比普通机床具有更高的刚度、精度和稳定性。四是人为误差小。数控机床可通过一次装夹,完成多工序的加工,减少了零件的装夹过程的人为误差;其零件的尺寸一致性好,产品合格率高,加工质量稳定。

(2)柔性强

机床采用CNC控制后,只需更换加工程序,就能进行不同零件的加工,它为多品种、小批量加工及新产品试制提供了极大的便利。数控机床还可通过多轴联动控制,实现空间曲线、曲面的加工,加工普通机床难以或无法完成的复杂零件加工,因此,其适用范围更广、柔性比普通机床更强。

(3)效率高

零件加工效率决定于零件的实际加工时间和辅助加工时间。数控机床的加工效率主要体现在以下几个方面:一是数控机床的切削速度和进给量可以任意选择,因此,每一道工序都可选择最佳的切削用量,以提高加工效率;此外,由于数控机床的刚性好,允许进行大切削用量的强力切削,其加工效率高,实际加工时间短。二是数控机床的快速移动速度大大高于普通机床,一般数控机床的快速通常都在30m/min以上,在高速加工机床上,更是可达到近100m/min,其刀具定位的时间非常短,加工辅助时间比普通机床要小得多。三是数控机床一次装夹,可完成多工序加工,更换同类零件不需要重新调整机床;大大节省了零件安装、调整时间。四是数控机床可实现精确、快速定位,因此不必像普通机床那样,需要在加工前对工件进行划线,可节省划线工时。五是加工零件的尺寸一致性好,质量稳定,加工零件通常只需要进行首检与抽检,可节省了工件检验时间。

(4)有利于现代化管理

数控机床能准确地计算零件加工工时和费用,有利于生产管理的现代化。先进的数控机床,还可方便地连接到工厂自动化网络或信息管理网络中,它为企业的计算机辅助设计与制造和信息化管理提供了条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。