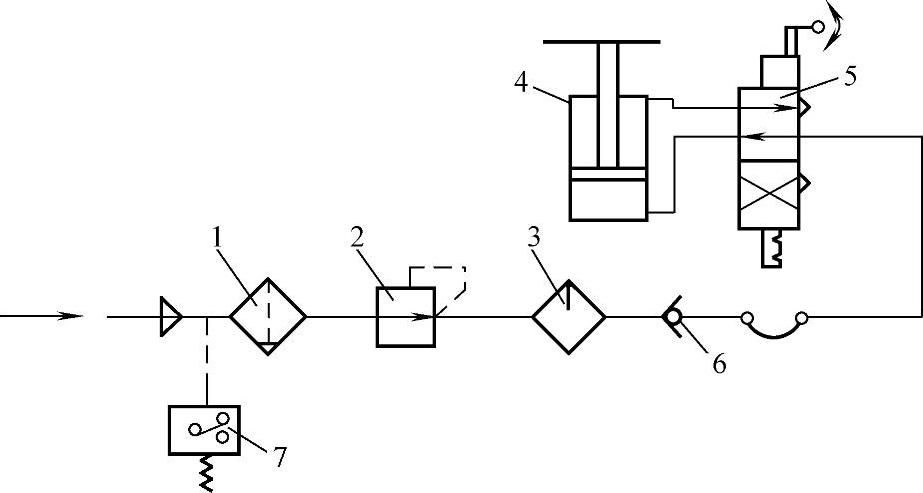

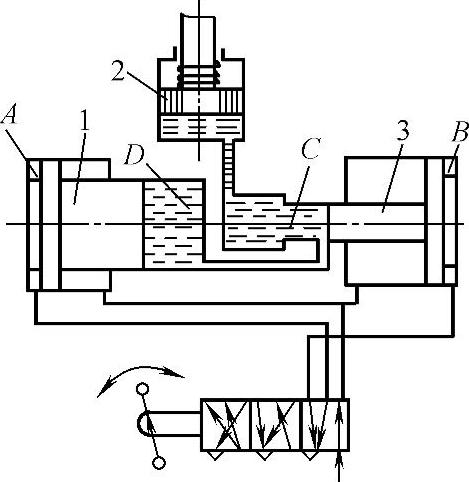

图3-53 气动原理图

1—过滤器 2—调压阀 3—油雾器 4—气缸 5—配气阀 6—单向阀 7—压力继电器

手动夹具由于结构简单,使用方便,在生产中得到广泛的应用。但由于手动夹紧动作慢、夹紧力小,且易使操作者疲劳,因此,需要利用动力装置来代替人力进行夹紧。常见的动力夹紧装置有气动、液压、气动-液压联合装置、电动、电磁、真空等。由于动力夹紧装置是连续动作,一般夹紧比较稳定、可靠,因此有利于保证加工质量和增加切削用量,还可远距离操纵,容易实现自动化。

1.气动夹紧

气动夹紧是应用最广泛的一种动力夹紧装置。气动夹紧的动力来自压缩空气,压缩空气由空压站通过管道供应。空压站的输出气压一般为0.7~0.9MPa,到达气缸里的压力通常为0.4~0.6MPa。气压装置的气动原理如图3-53所示,压缩空气经分水过滤器1,滤去空气中的水分和灰尘,以免气路中的元件锈蚀及磨损,然后经调压阀2、油雾器3、单向阀6、配气阀5、气缸4提供压力稳定且含有润滑油雾的压缩空气。单向阀6可以防止气缸工作时,由于管路突然停止供气而松开工件,造成事故。配气阀5是由于控制压缩空气进入气缸前、后腔的方向,从而控制气缸的动作。压力继电器7的作用与单向阀的作用相近,当管路中气压突然下降时能发出停机信号。

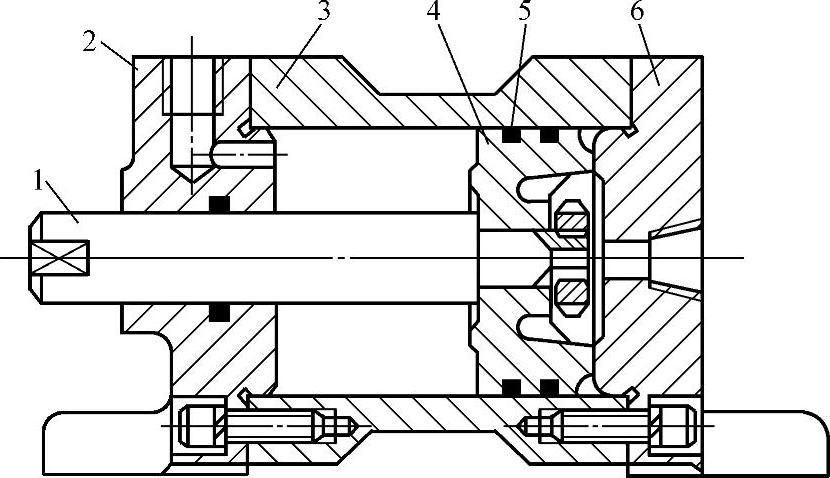

气缸是将压缩空气的工作压力转换为活塞的移动,以此驱动夹紧机构来实现对工件夹紧。气缸的种类很多,按工作方式不同可分为单向作用和双向作用。按安装方式可分为固定式、摆动式和回转式等。按活塞的结构可分为活塞式和膜片式。如图3-54所示,为双向作用活塞式气缸,它由气缸体3、前盖2、后盖6、活塞4、密封圈5及活塞杆1等组成。由于这种气缸能双向进气,故被称为双向作用气缸。

图3-54 双向作用活塞式气缸

1—活塞杆 2—前盖 3—气缸体 4—活塞 5—密封圈 6—后盖

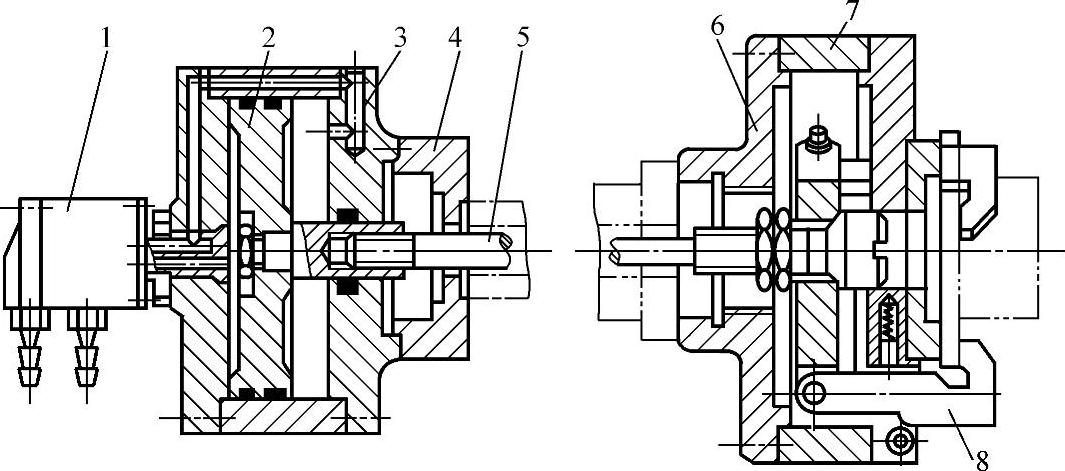

如图3-55所示为车床夹具上常用的回转式气缸。气缸通过过渡盘4与主轴尾部相连,压缩空气通过导气接头1进入旋转气缸3。夹具7通过过渡盘6与主轴前端相接,活塞2通过拉杆5与夹具连接,拉动夹具的三个钩形压板8将工件夹紧。

图3-55 回转气缸与车夹具

1—导气接头 2—活塞 3—气缸 4—过渡盘 5—拉杆 6—过渡盘 7—夹具 8—钩形压板

气动夹具的主要缺点是空气的压缩性大,造成夹具的刚度和稳定性较差。在产生相同原始作用力的条件下,因工作压力低,故动力装置的结构尺寸偏大;大量而又频繁使用时,会产生很大的噪声。

2.液压夹紧

由于气动夹紧存在压力低、结构尺寸大、噪声大等缺点,在某些场合中已被液压夹紧所代替。液压系统的压力一般可高达3~8MPa,为气动压力的十多倍。在获得相同的夹紧力情况下,液压缸直径比气缸要小得多。一般液压缸的直径为60~100mm。通常可不用增力机构,故夹具结构简单、紧凑、工作平稳、无噪声,夹紧也可靠。但使用液压夹紧装置必须有电动机、液压泵、各种控制阀及油箱等辅助装置。因此单独使用液压夹具较少,一般都是在液压机床上使用,以节省液压辅助装置。

3.气-液压联合夹紧

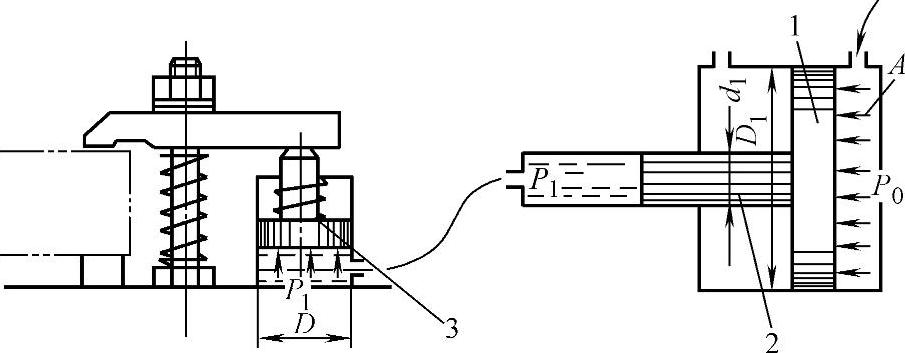

为弥补气动夹紧装置夹紧力小和液压夹紧辅助装置体积大的缺点,可采用气-液压联合夹紧装置。这种装置以压缩空气作动力,由增压器输出高压油至液压缸,实现夹紧。其结构复杂程度介于气动与液压夹紧机构之间,即较液压装置简单。其工作原理如图3-56所示,图右边部分为增压器,左边部分为夹紧装置。增压器右端为气缸、左端为液压缸,当压缩空气进入气缸右腔时,活塞1左移。活塞1的活塞杆2便是增压器左端液压缸的活塞,活塞1左移,通过活塞杆2迫使液压缸内的油经管路进入夹紧装置液压缸,推动活塞3将工件夹紧。

图3-56 气-液压联合夹紧原理

1、3—活塞 2—活塞杆(www.daowen.com)

图3-57 气-液增压器原理

1—活塞 2—夹具工作缸 3—活塞杆

若D1=5d1,则P1=25P0。即气缸的活塞直径为活塞杆直径5倍时,压力可增加25倍。

图3-57所示为实际生产中使用的气-液压增压器的工作原理。这种增压器工作分两步,第一步将三位五通换向阀转到预夹紧位置,压缩空气进入左气缸A腔,活塞1右移,将低压油压至夹具工作缸2,实现快速预夹紧。然后将手柄转至高压位置,这时压缩空气进入右气缸B腔,活塞杆3左移,将油腔C与油腔D的通道切断,然后将高压油压至夹具工作缸,将工件最终夹紧。由于增压后工作压力较大,所以工作液压缸的直径可做得很小。

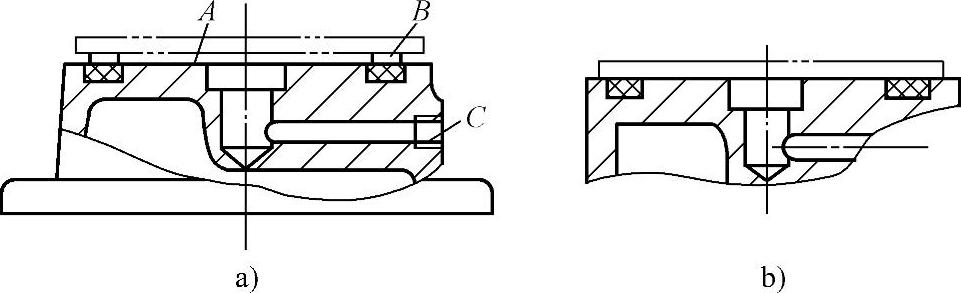

4.真空夹紧

真空夹紧装置是使工件与夹具间的密闭腔内产生真空度,利用大气压力来夹紧工件的。见图3-58a是夹紧前状态,夹具体平面A上面开有环形槽,并有径向槽使各槽相通,最外圈装有橡胶密封圈B,工件放在密封上,使工件下平面与夹具体平面A之间形成密闭腔。真空泵由接口C处抽出腔内空气,使密闭腔内形成一定真空度。在大气压力的作用下工件基准面与夹具体平面A接触,并获得一定的夹紧力,见图3-58b。真空夹紧装置的夹紧力一般不大,所以仅适合于要求切削力不大的铝、铜及其合金、塑料等非导磁材料制成的薄板形工件。

图3-58 真空夹紧装置

a)夹紧前状态 b)夹紧时状态

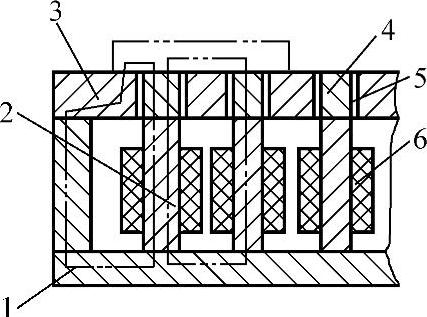

图3-59 电磁夹紧原理

1—夹具体 2—铁心 3—磁极板 4—磁心 5—绝磁体 6—线圈

5.电磁夹紧

电磁夹紧装置应用比较广泛,已成为一种通用夹具及机床附件。电磁夹紧的原理如图3-59所示。夹具体1上部装有若干个铁心2,铁心外面绕有线圈6,磁极板3上装有与铁心位置相同的磁心4,在磁心4周围镶有绝磁体5,使磁极板与磁心之间不能直接导磁,当线圈6接通直流电时,便产生图中以虚线表示的磁力线,磁力线由铁心2、夹具体1、磁极板3、工件和磁心4形成磁力回路,使工件被吸住。绝磁体的作用就是使磁力线不会短路而减弱对工件的吸力。

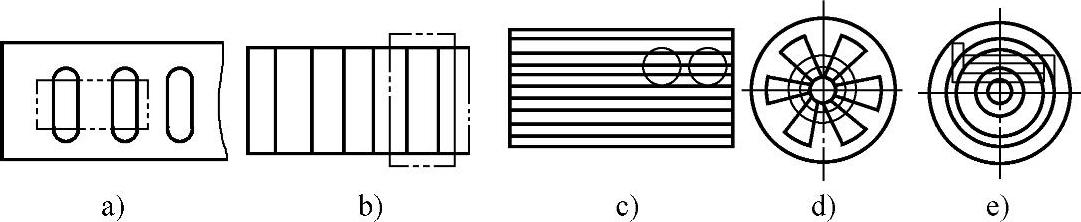

磁心排列的方式应根据工件的大小和形状来确定,专用的电磁吸盘更应注意这点。图3-60a所示磁心分布适合矩形工件。图3-60b所示磁心的分布是沿纵向排列,适于较大的工件。图3-60c所示磁心分布是沿横向排列,适合于小工件。图3-60d所示磁心分布适合于圆环状的工件。图3-60e所示磁心分布适合于形状复杂的工件。加工外形小或形状复杂的工件,磁心应排列得密一些,使吸力大而均匀。对于薄板状工件,电磁吸力应可调节,以减少夹紧时的变形,减小工件加工后的平面度误差。

图3-60 磁心形状及分布

a)短磁心 b)长磁心 c)密排磁心 d)辐射状磁心 e)环状磁心

磁极板通常采用08、10钢等低碳钢制造,可减少断电后的剩磁,便于装卸工件和消除切屑。绝磁体一般用铝、铜、铅、巴氏合金等材料制造。

因电磁夹紧装置的夹紧力不大,一般只适用于切削力较小的场合,如平面磨床、工具磨床的磨削加工。近年来随着生产技术的发展,出现了强力电磁吸盘,可用于铣削和钻削加工夹具。在电磁吸盘上加工过的工件,必须进行退磁。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。