1.夹紧装置的组成

夹紧装置的结构形式多种多样,根据所用力源不同,由原始作用力传递至夹紧机构所经过的中间环节也不同,可将夹紧装置分为两大组成部分:

(1)产生力源(原始作用力)

1)对于力源来自于机械或电力的,一般称为动力装置,常用的有气压、液压、电力等动力装置。

2)对于力源来自于人力的,则称为手动夹紧。

(2)夹紧机构 夹紧机构是接受和传递原始作用力使之变为夹紧力并执行夹紧任务的机构,一般由下列机构组成:

1)接受原始作用力的机构,如手柄、螺母或用来联接气缸活塞杆的机构等。

2)变原始作用力为夹紧力的中间递力机构,如铰链杠杆及斜楔滚柱等。

3)直接与工件接触的机构,如各种螺钉、压板等。

上述1)、3)部分不管其构造形式如何,总是必不可少的。至于中间递力机构则根据实际需要可繁可简。

2.对夹紧装置的基本要求

1)夹紧时不能破坏工件在定位元件上所获得的正确位置。

2)夹紧力应保证工件在整个加工过程中不会产生位移和振动。

3)使工件不产生过大变形和表面损伤。

4)以较小的作用力获得需要的夹紧效果。

5)具有良好的使用性和结构工艺性。

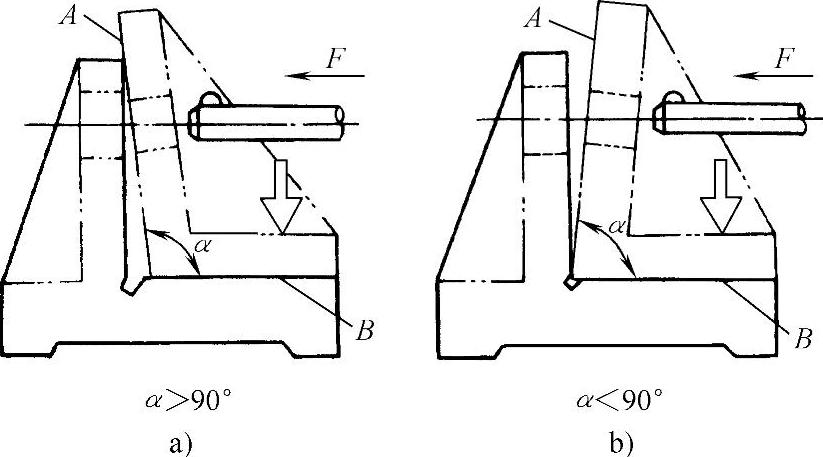

图3-34 夹紧力方向不当的情况

3.夹紧力的确定

设计夹紧装置时,首先应依据工件的结构特点、加工要求及工件加工中的受力状况等合理地确定夹紧力的方向、大小和作用点。

(1)夹紧力的方向 主要和工件定位基准的配置以及工件所受外力的作用方向等有关,确定的原则是:

1)夹紧力的方向应垂直于主要定位基准面。工件主要定位基准面的面积一般较大,限制的自由度较多,夹紧力的方向垂直作用于此面上,由夹紧力所引起的单位面积上的变形较小。如图3-34所示,在一角铁支承上镗孔,要求保证孔的中心线与平面A垂直。从定位的观点看应以工件的A平面为主要定位基准,夹紧力的方向应垂直于A平面,这样易保证加工要求。但如果不是朝向A平面而是朝向B平面施加夹紧力,则由于A、B两平面交角误差的影响,会使A平面离开夹具的定位表面或使A平面产生变形,其结果都是破坏了定位方案,不能保证加工孔与A平面的垂直度要求。

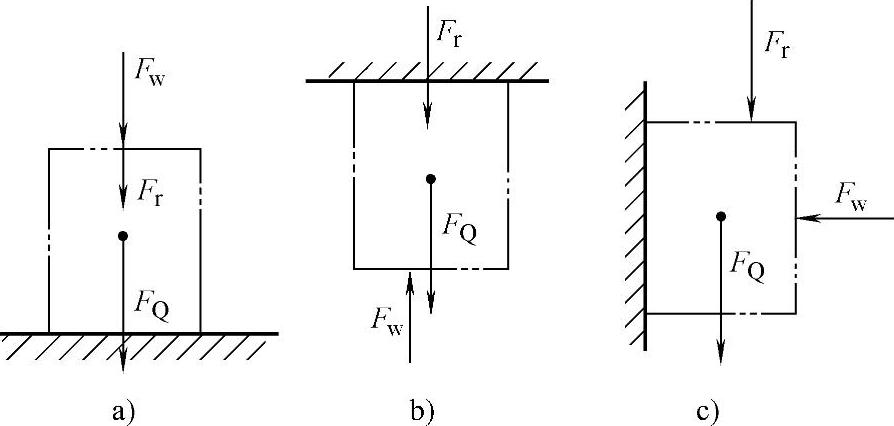

2)夹紧力的方向应尽可能和切削力、工件重力同向。当夹紧力Fw、切削力Fr和工件重力FQ同向时,加工过程中所需的夹紧力最小,从而能简化夹紧装置的结构,便于操作。如图3-35a所示,在钻床上钻孔时工件的夹紧就属于这种情况,较为理想。图3-35b所示夹紧力Fw的方向与切削力Fr及工件重力FQ的方向相反(如工件以顶面定位,由底面向上夹紧进行钻孔时会遇到这种情况)。这时夹紧力Fw比图3-35a要大得多,而且加工时会由于夹紧机构松动而产生振动,降低加工精度,增大表面粗糙度值。图3-35c为夹紧力Fw的方向与切削力Fr的方向垂直。为避免工件在加工时移动,必须使夹紧时产生的摩擦力大于切削力Fr和工件重力FQ之和,即

图3-35 夹紧力与切削力的关系

a)同向 b)反向 c)垂直

(www.daowen.com)

(www.daowen.com)

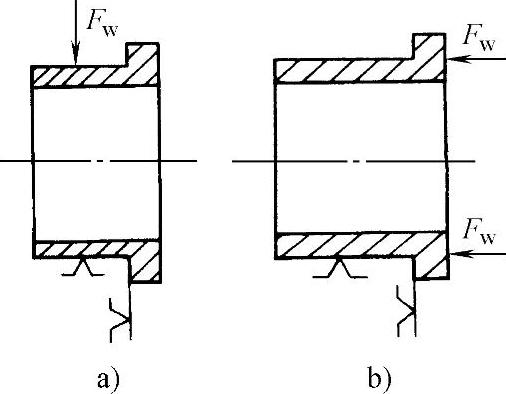

图3-36 薄壁工件的夹紧

a)错误 b)合理

Fwμ>Fr+FQ

式中 μ——工件平面与夹具定位面之间的摩擦因数,对于钢铁材料μ=0.1~0.15。

从上述可知,第三种情况所需的夹紧力Fw最大,即

Fw>(Fr+FQ)/μ

3)夹紧力的方向应尽可能使工件变形最小。由于工件的刚度在不同的方向一般是不相同的,夹紧时应引起重视。如图3-36所示为薄壁零件加工内孔时的两种夹紧方法。图3-36a为采用自定心卡盘夹紧,由于薄壁工件的径向刚性较差,夹紧时极易变形。工件的轴向刚性较好,如果夹紧力Fw作用在台阶端面上,如图3-36b所示,这样工件不易变形,加工出的内孔形状精度较高。

(2)夹紧力作用点的选择

1)夹紧力的作用点应落在支承元件上或几个支承元件所形成的支承面内。

2)夹紧力的作用点应落在工件刚度较好的部位上。

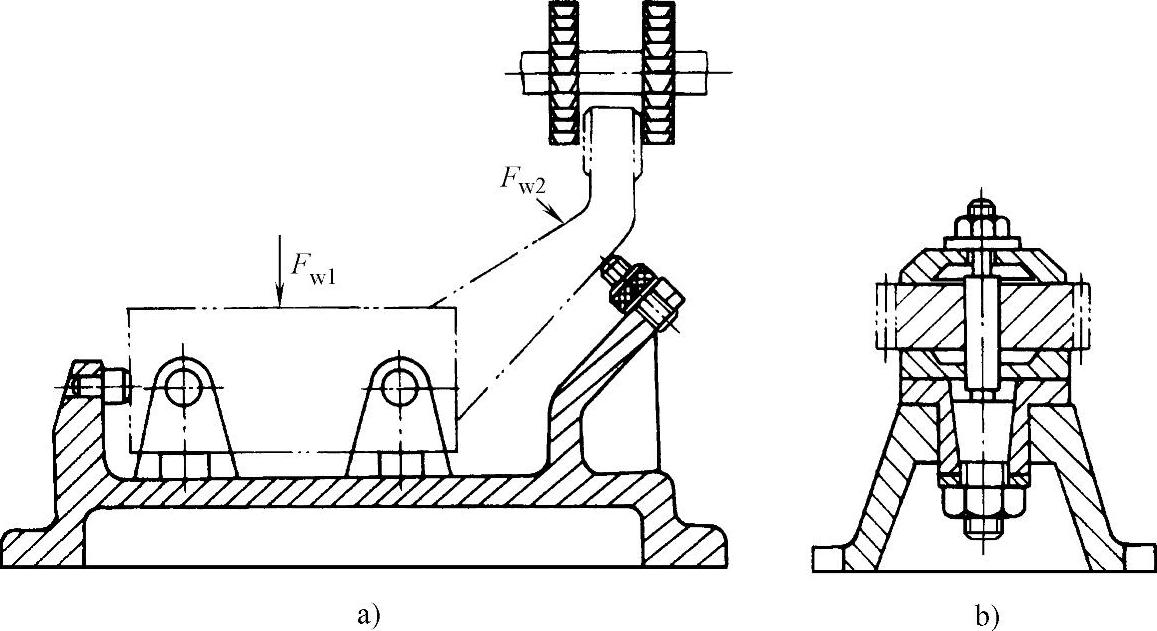

3)夹紧力的作用点应尽量靠近加工面。如图3-37a所示,由于工件形状特殊,加工面离夹紧力Fw1作用点较远,这时要求增添辅助支承,并附加夹紧力Fw2,以提高工件夹紧后的刚度。图3-37b所示为一个滚齿夹具,若压板直径过小,则对滚齿时的防振不利,尤其齿轮直径较大时,更应注意。

图3-37 夹紧力作用点的选择

a)铣床夹具上的应用 b)滚齿夹具上的应用

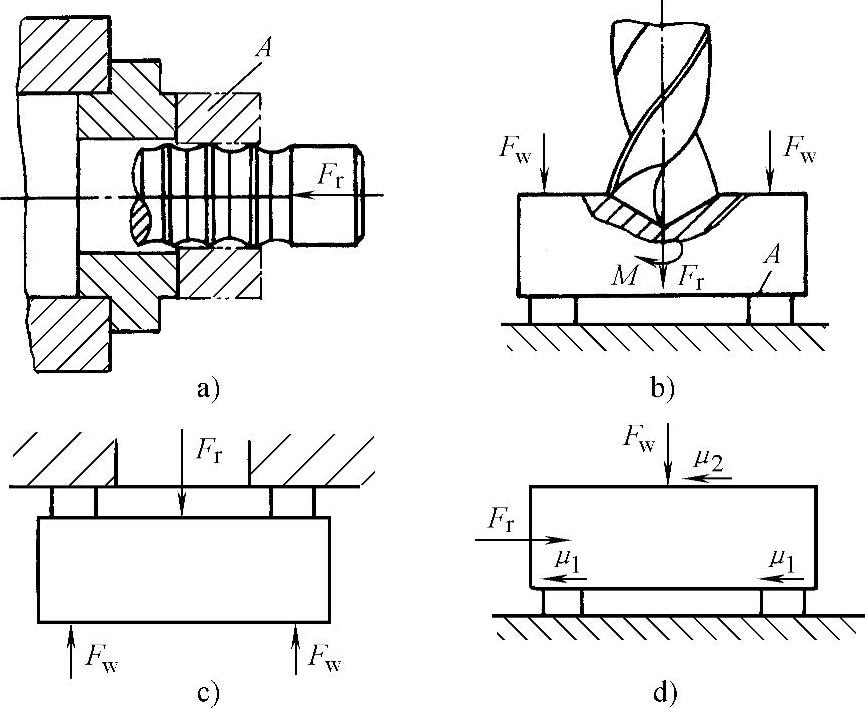

(3)夹紧力大小的估算 夹紧力Fw的计算很复杂,在实际设计中常采用估算法。估算夹紧力Fw时,通常将夹具和工件看成一个刚性系统,然后根据工件在切削力Fr、夹紧力Fw(大工件应考虑重力FQ,运动速度较大还应考虑惯性力FT)作用下处于平衡状态来估算。当然还应考虑加工余量的不均匀以及刀具锐钝等的影响,适当地增大夹紧力Fw。另外,夹紧力Fw的大小与切削力Fr的大小有关,也与切削力Fr对支承的作用方向有关。下面是几种典型的情况:

1)切削力完全作用在支承上。图3-38a所示的拉孔即属于这种情况。工件在切削力Fr的作用下紧贴在定位面A上,在这种情况下,一般可以不用夹紧。图3-38b所示为钻孔加工,工件在轴向切削力Fr的作用下,压在支承面A上,由于有钻削力矩M,会使工件产生转动,因此应根据钻削力矩M的大小选用挡块,或加大夹紧力Fw,利用摩擦力矩来克服钻削力矩M。

2)切削力离开支承面。图3-38c中夹紧力Fw与切削力Fr方向相反,夹紧力Fw必须比切削力Fr大得多,以避免加工时工件的振动。

3)切削力平行支承面。图3-38d中夹紧力Fw与切削力Fr方向垂直,因此加工时是以夹紧力Fw产生的摩擦力来平衡切削力Fr的。

Fw=KFr /(μ1+μ2)

式中 μ1——工件表面与支承面间的摩擦因数;

μ2——工件表面与夹紧元件间的摩擦因数;

K——安全系数。

有时为增加摩擦因数可将支承面、夹紧元件表面制成沟槽或网状。

图3-38 切削力与夹紧力的方向

a)拉孔 b)、c)钻孔 d)刨削

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。