1.完全定位

在图3-3、图3-4和图3-5所示的定位方式中,工件的六个自由度全部被限制,因而工件在夹具中处于完全确定的位置,称为完全定位。

2.不完全定位

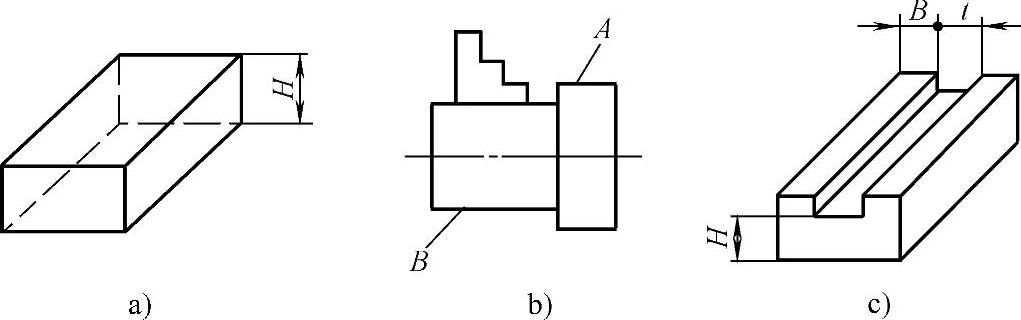

在实际生产中,往往会遇到有些工件,根据其具体加工要求,不需完全定位就能满足要求。图3-6a所示磨削加工长方体工件上下平面时,为保证加工尺寸H的要求,只要限制工件的三个自由度,其余的自由度不予限制并不影响加工要求。图3-6b所示为在车床上车削工件A外圆,除控制直径尺寸,还保证与B外圆中心的同轴度要求,理论上只需限制四个自由度。图3-6c所示工件在铣床上加工一直通槽时,理论上只需限制五个自由度。

图3-6 不需完全定位的加工实例

a)磨平面 b)车外圆 c)铣通槽

上述三个实例表明,根据工件的加工要求并不需要完全定位。这种没有全部限制工件六个自由度的定位,称为不完全定位。

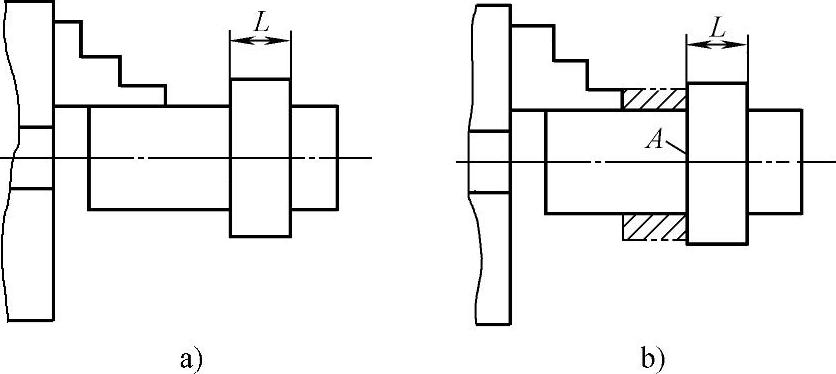

3.欠定位

如工件定位的实际支承点数目少于理论上应予限制的自由度数,不能满足加工要求,称为欠定位。欠定位时无法保证加工要求,因此不允许在欠定位情况下进行加工。图3-7a所示为欠定位实例,工件需保证尺寸L,应进行五点定位,但由于工件左端直径过大,通不过自定心卡盘的内孔,A面无法在卡爪端面定位,因此不能保证尺寸L。如图3-7b所示在左端加一套圈,使A面定位,即可保证尺寸L。(https://www.daowen.com)

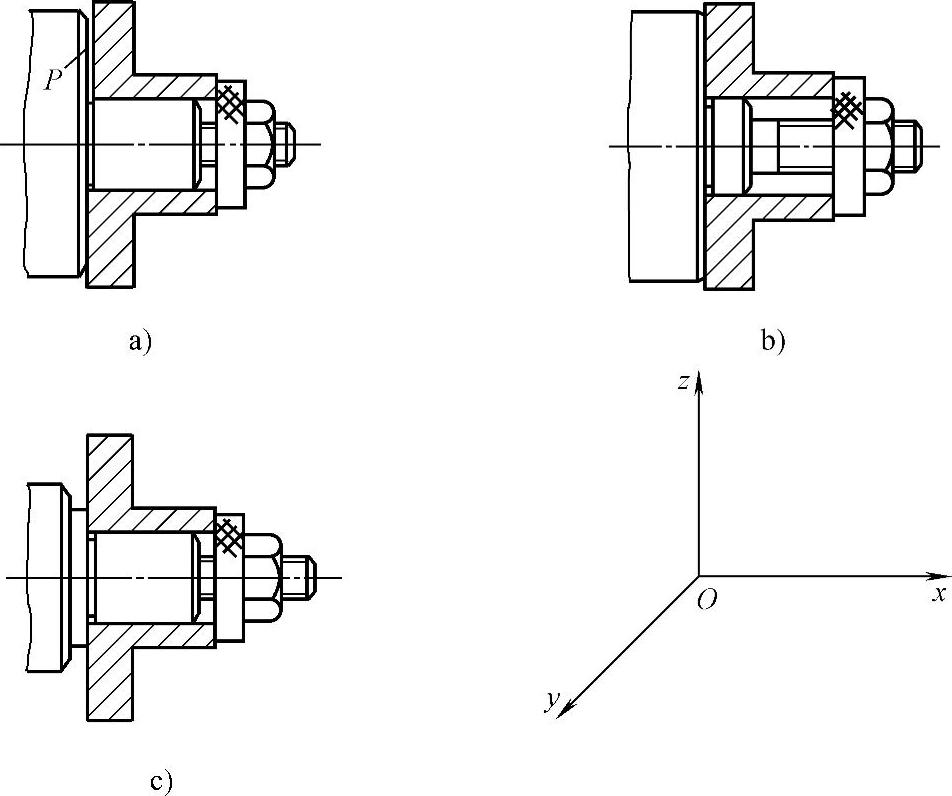

4.过定位

一般不允许夹具上的定位元件重复限制工件的同一个或几个自由度,因为此时将使工件的位置不能被惟一确定,这种重复限制工件自由度的情况称为过定位。如图3-8a所示的定位方法属过定位,较长的心轴对内孔定位限制 、

、 、

、 、

、 四个自由度,夹具平面P对工件大端面定位,限制

四个自由度,夹具平面P对工件大端面定位,限制 、

、 及

及 三个自由度。可以看出,

三个自由度。可以看出, 及

及 两个自由度都由心轴及平面重复限制,故属过定位。

两个自由度都由心轴及平面重复限制,故属过定位。

图3-7 欠定位及其改进方法

a)欠定位 b)改进后

图3-8 工件的过定位及其改进方法

a)长轴、大平面定位 b)短轴、大平面定位 c)长轴、小平面定位

当工件以过定位方式进行定位时,由于工件与定位元件都存在误差,无法使工件的定位表面同时与两个进行重复定位的定位元件相接触。如将工件强行夹紧,工件与定位元件将产生变形,甚至损坏。图3-8a中的工件在未夹紧时,其大端面不能与夹具贴合,如旋紧螺母,则工件与夹具都产生变形。图3-8b、c是改进后的定位方法。图3-8b采用短轴及大平面定位,短轴限制 、

、 两个自由度,大平面限制

两个自由度,大平面限制 、

、 、

、 三个自由度,避免了过定位。图3-8c采用长轴及小平面定位,长轴限制

三个自由度,避免了过定位。图3-8c采用长轴及小平面定位,长轴限制 、

、 、

、 、

、 四个自由度,小平面仅限制

四个自由度,小平面仅限制 自由度,避免了过定位。这两种都是正确的定位方法,其中图3-8b主要保证加工表面与大端面的位置精度,而图3-8c则主要保证加工表面与内孔的位置精度。

自由度,避免了过定位。这两种都是正确的定位方法,其中图3-8b主要保证加工表面与大端面的位置精度,而图3-8c则主要保证加工表面与内孔的位置精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。