工件上的设计尺寸一般都要经过几道工序的加工才能得到,每道工序所应保证的尺寸称为工序尺寸。编制工艺规程的一个重要工作就是要确定每道工序的工序尺寸及公差,在确定工序尺寸及公差时,存在工序基准与设计基准重合和不重合两种情况。

1.基准重合时工序尺寸及其公差的确定

基准重合时工序尺寸及其公差的确定 是指工序基准或定位基准与设计基准重合,表面多次加工时,工序尺寸及其公差的计算。工件上外圆和孔的多工序加工都属于这种情况。计算顺序是:先确定各工序余量的公称尺寸,再由后往前逐个工序推算,即由零件上的设计尺寸开始,由最后一道工序开始向前工序推算,直到毛坯尺寸。工序尺寸的公差则都按各工序的经济精度确定,并按“入体原则”确定上、下极限偏差。

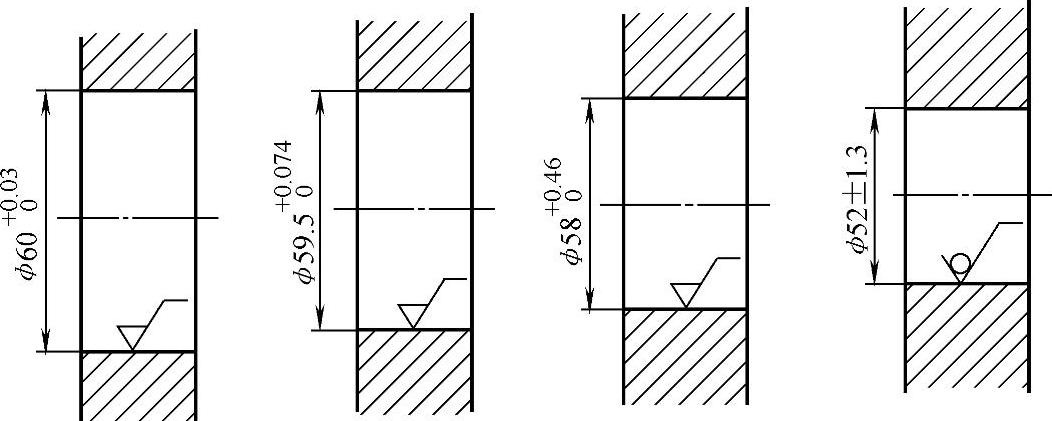

例2-1 如图2-24所示,在某零件上需要加工一个孔,要求孔径为ϕ60+0.030 mm,表面粗糙度Ra0.8μm,需要淬硬。锻件毛坯上孔已锻出,其工艺路线为:粗镗—精镗—热处理—磨孔。

图2-24 孔加工工序尺寸及偏差

解 1)确定加工余量。先根据工艺手册及生产经验确定各工序的加工量余量。

各工序直径上的加工量余量:

磨削余量 0.5mm

精镗余量 1.5mm

粗镗余量 6mm

加工总余量 8mm。

2)计算各工序尺寸。从精加工到粗加工确定各工序的工序尺寸。磨削是最后工序,磨削后应达到零件图上规定的设计尺寸,即ϕ60+0.030mm。

为了有足够的磨削余量,精镗后的孔径工序尺寸应为

D1=(60-0.5)mm=59.5mm

为了有足够的精镗余量,粗镗后的孔径工序尺寸应为

D2=(59.5-1.5)mm=58mm

为了有足够的粗镗余量,毛坯孔径的工序尺寸应为

D3=(58-6)mm=52mm

3)确定各工序尺寸及上、下极限偏差。在确定各工序尺寸公差时,既要参考各工序采用的加工方法所获得的经济精度,又要保证后道工序有足够的余量。磨削前的精镗,取其加工的精度为IT9级,查表得其公差值IT9=0.074mm;粗镗取精度为IT13级,查表得其公差值IT13=0.46mm。按规定孔径极限偏差取单向正号。毛坯极限偏差取双向(±),其毛坯极限偏差为±1.3mm。具体参数见表2-7。

表2-7 工序尺寸及上、下极限偏差的确定 (单位:mm)

2.基准不重合时工序尺寸及其公差的确定

加工过程中,工件的尺寸是不断变化的,由毛坯尺寸到工序尺寸,最后达到满足零件性能要求的设计尺寸。一方面,由于加工的需要,在工序图及工艺卡上要标注一些专供加工用的工艺尺寸,工艺尺寸往往不是直接采用零件图上的尺寸,而是还需要另行计算;另一方面,当零件加工时,有时还需要多次转换基准,因而引起工序基准、定位基准或测量基准与设计基准不重合。这时,需要利用工艺尺寸链原理来进行工序尺寸及公差的计算。

(1)工艺尺寸链的基本概念

1)工艺尺寸链的定义。工件在加工过程中,当改变工件的某一尺寸大小,会引起其他有关尺寸的变化。同样,在机器装配过程中,零件与零件之间的有关尺寸,同样也是密切联系。这种由互相联系的尺寸按一定顺序首尾相接排列成的尺寸封闭图就称为尺寸链。一个零件在加工过程中,由有关工序尺寸所组成的尺寸链,称为工艺尺寸链;在机器设计和装配过程中,影响某项装配要求的有关零件的有关尺寸所组成的尺寸链,称为装配尺寸链。

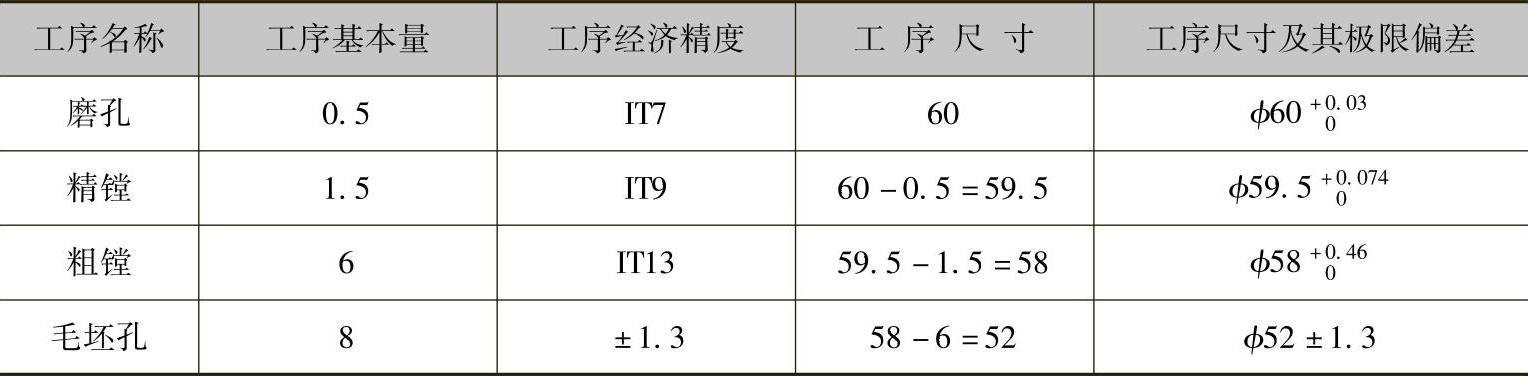

图2-25 工艺尺寸链示意图

a)工序尺寸标注 b)工艺尺寸链

在图2-25a中,零件的平面1和3已经加工,平面3为平面2的设计基准,设计尺寸是A∑。实际加工中,为了便于装夹,往往采用平面1作为定位基准。显然,这就造成定位基准与设计基准不重合,尺寸A∑将有基准不重合误差,其值决定于A1和A2,也就是通过直接保证尺寸A1和A2来间接得到A∑。把这三个尺寸按一定顺序首尾衔接起来,成为如图2-25b所示的封闭图形,就是该工序的工艺尺寸链。

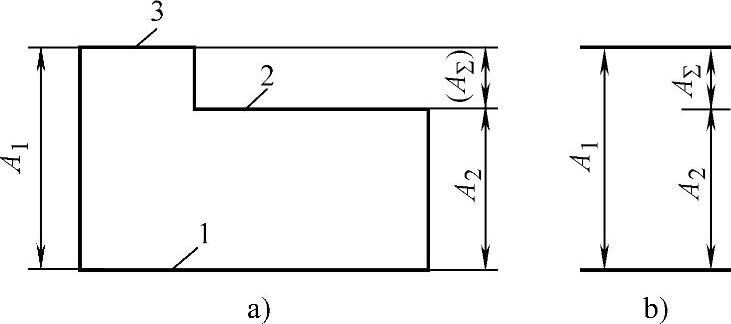

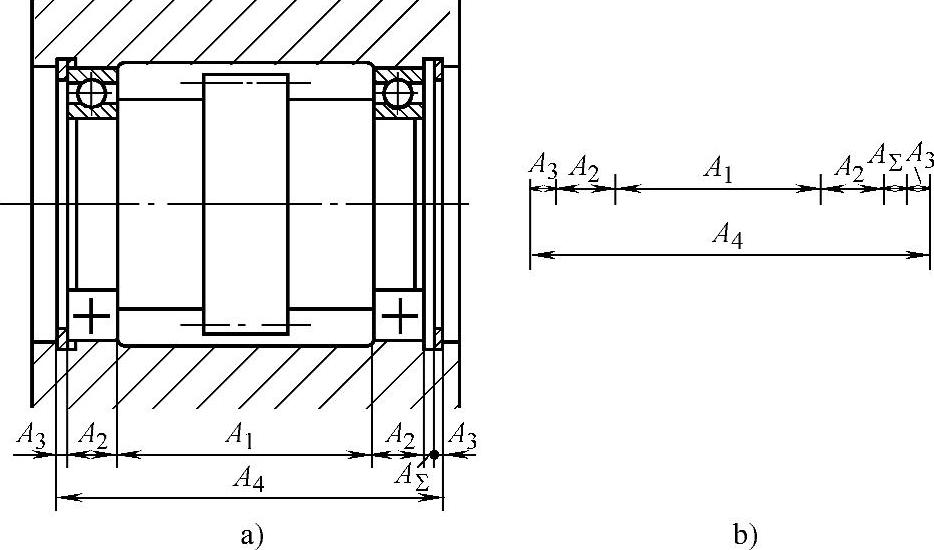

图2-26a所示为齿轮轴的装配简图。图中齿轮轴经装配后应保证具有一定的轴向间隙A∑,而A∑是通过齿轮轴上的左右台肩宽A1、两个径向球轴承宽A2、两个孔用挡圈厚A3、装至箱体的槽距A4来保证的。图A1、A2、A3和A4都是直接影响间隙A∑的尺寸。这些尺寸按一定顺序首尾衔接起来就形成了一个封闭图形(图2-26b)该封闭图形就是齿轮轴的装配尺寸链。

图2-26 装配尺寸链示意图

a)装配尺寸图 b)装配尺寸链

2)工艺尺寸链的组成。组成工艺尺寸链的各个尺寸称为尺寸链的环。根据环的性质可分为封闭环和组成环。

①封闭环。尺寸链中最终间接获得或间接保证精度的那个环,每个尺寸链中必须有一个,且只有一个封闭环。

②组成环。除封闭环以外的其他环都称为组成环。组成环又分为增环和减环。

增环:当其余各组成环不变,某组成环的变动引起封闭环随之同向变动,则该环为增环。

减环:当其余各组成环不变,某组成环的变动引起封闭环随之异向变动,则该环为减环。

3)工艺尺寸链的特征。通过上述分析可知,工艺尺寸链的主要特性是封闭性和关联性。所谓封闭性是指尺寸链中各尺寸的排列呈封闭形式,没有封闭的不能成为尺寸链。所谓关联性是指尺寸链中任何一个直接获得的尺寸及其变化,都将影响间接获得或间接保证的那个尺寸及其精度的变化。

(2)工艺尺寸链计算的基本公式 工艺尺寸链的计算方法有两种,即极值法和概率法,这里仅介绍生产中常用的极值法。

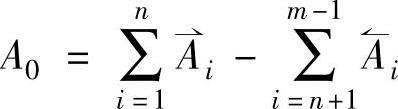

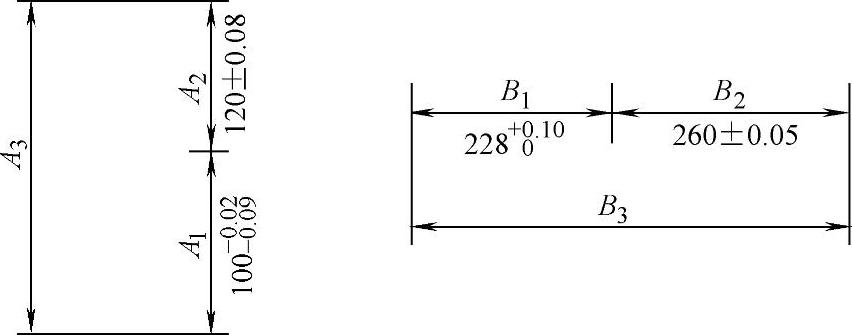

1)封闭环的公称尺寸等于增环的公称尺寸之和减去减环的公称尺寸之和,即

式中 n——增环的环数;

m-1——组成环的环数。

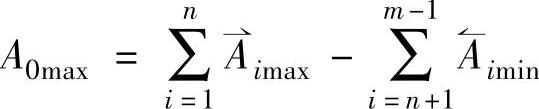

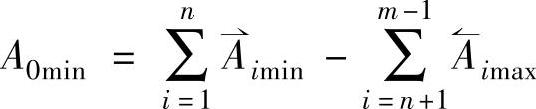

2)封闭环的上极限尺寸等于增环上极限尺寸之和减去减环下极限尺寸之和,即

3)封闭环的下极限尺寸等于增环下极限尺寸之和减去减环上极限尺寸之和,即

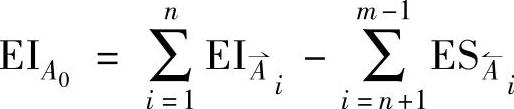

4)封闭环的上极限偏差等于增环上极限偏差之和减去减环下极限偏差之和,即

5)封闭环的下极限偏差等于增环下极限偏差之和减去减环上极限偏差之和,即

6)封闭环的公差等于所有组成环公差之和,即

(3)工艺尺寸链的计算形式

1)正计算形式:已知各组成环尺寸求封闭环尺寸。其计算结果是唯一的,产品设计的校验常用这种形式。

2)反计算形式:已知封闭环尺寸求各组成环尺寸。由于组成环通常有若干个,所以反计算形式需将封闭环的公差值按照尺寸大小和精度要求合理地分配给各组成环。产品设计常用此形式。

3)中间计算形式:已知封闭环尺寸和部分组成环尺寸求某一组成环尺寸。该方法应用最广,常用于加工过程中基准不重合时计算工序尺寸。

3.工艺尺寸链计算的应用

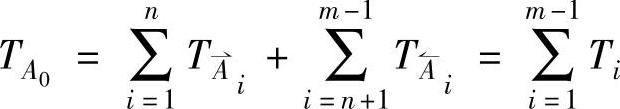

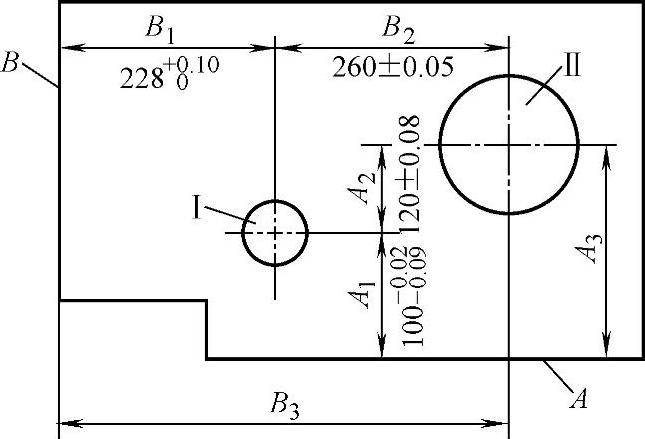

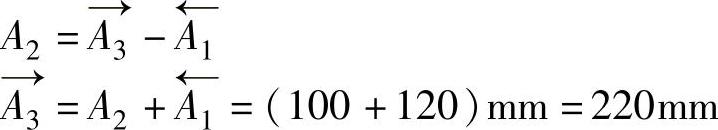

(1)定位基准与设计基准不重合时工艺尺寸链的建立和计算 在图2-27中,其中孔Ⅰ在前道工序中已加工好。箱体的设计基准是“A”、“B”两个面。孔Ⅱ的设计基准是孔Ⅰ。若以孔Ⅰ为定位基准,直接按图样尺寸A2、B2来调整刀具,会使夹具结构复杂,定位稳定性差。理想的定位基准是“A”“B”两个面,这时需解决定位基准与设计基准不重合的尺寸换算问题。

工艺尺寸链的建立,如图2-28所示。

图2-27 箱体零件简图

图2-28 尺寸链图

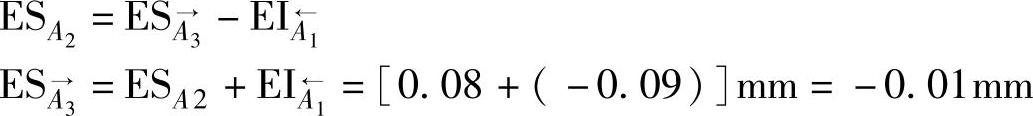

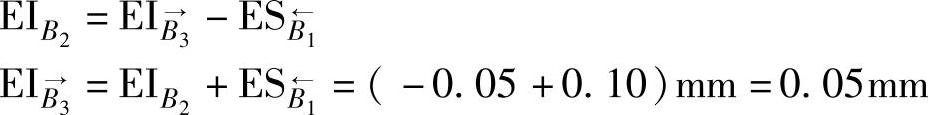

计算A链:

公称尺寸:

上极限偏差:

下极限偏差:

得到:A3=220-0.01-0.10mm

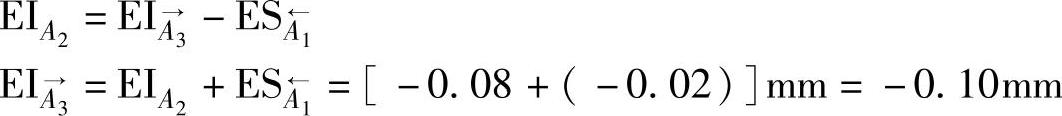

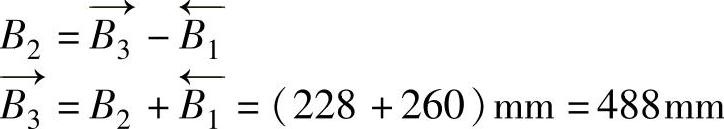

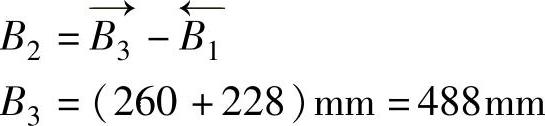

计算B链:

公称尺寸: (https://www.daowen.com)

(https://www.daowen.com)

上极限偏差:

下极限偏差:

得:B3=488mm 不适合(公差等于零)

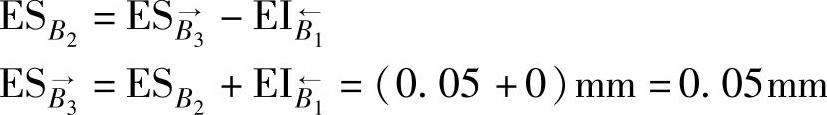

采用压缩上道工序公差的方法压缩B1,但使平均尺寸不变(中间公差),根据难易程度把公差缩到0.04,即B1=228+0.007+0.03mm

则:

公称尺寸:

上极限偏差:

下极限偏差:

得到:B3=488+0.08+0.02mm

(2)测量基准与设计基准不重合时工艺尺寸链的建立和计算 零件在测量过程中经常会遇到以图样要求的设计基准作为测量基准使测量很不方便,需用结构复杂的专用量具,有时甚至根本无法进行测量,这时需要重新选择测量基准。

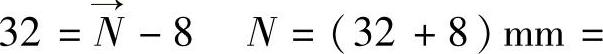

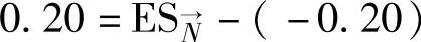

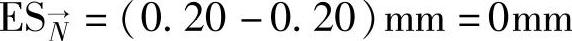

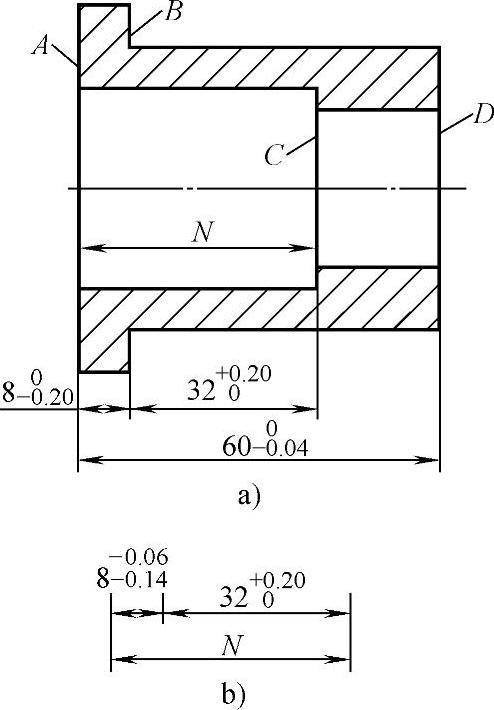

图2-29a所示零件图中尺寸32+0.200mm不便于测量,因此在工艺上改为以B面为基准按尺寸80-0.20mm来加工A面,再以A面为基准按尺寸N来加工C面,从而间接地保证了尺寸32+0.200mm。

工艺尺寸链的建立,如图2-29b所示。

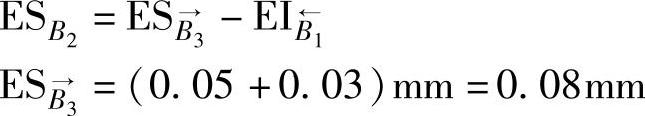

工艺尺寸的计算:

公称尺寸:

上极限偏差:

图2-29 测量基准与设计基准 不重合换算尺寸

a)零件图 b)尺寸链

下极限偏差:

得:N=40mm上、下极限偏差为零,不适合。

若压缩80-0.20mm→8-0.06-0.14mm

则:上极限偏差 N=(0.2-0.14)mm=0.06mm

下极限偏差 N=[0+(-0.06)]=-0.06mm

得 N=(40±0.06)mm 合适。

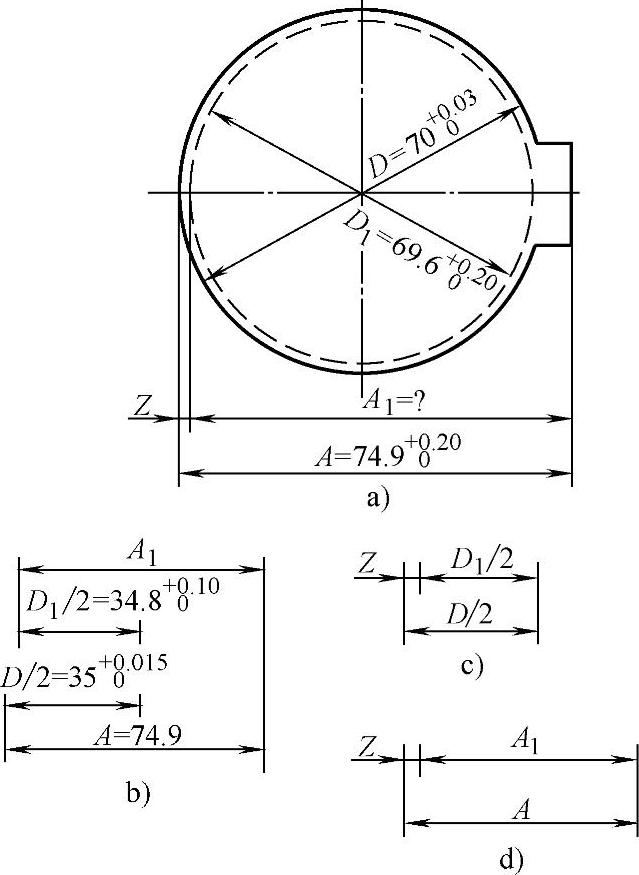

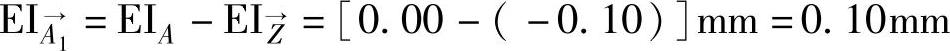

(3)中间工序尺寸链的建立和计算 图2-30a所示零件为一有键槽的内孔,其加工顺序为:

镗孔尺寸至D1=ϕ69.6+0.200mm

插键槽至尺寸A1

磨内孔至D=ϕ70+0.030mm,同时要保证键槽深度A=74.9+0.200mm。

显然应该利用尺寸链正确地计算出中间工序尺寸,才能在磨内孔后同时保证ϕ70+0.030mm和74.9+0.200mm。

中间工序尺寸链的建立:如图2-30b、c、d。

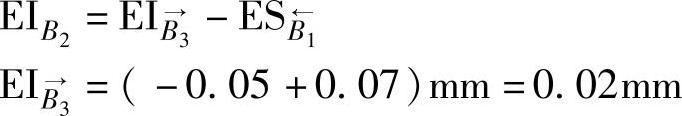

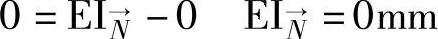

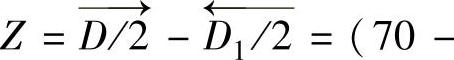

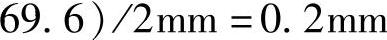

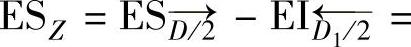

工序尺寸的计算:

计算(1)

公称尺寸:

上极限偏差:

下极限偏差:

得到:Z=0.2+0.15-0.10mm

计算(2)

公称尺寸:

图2-30 内孔及键槽加工的工艺尺寸链

a)尺寸图 b)、c)、d)尺寸链图

上极限偏差:

下极限偏差:

得到:A1=74.7+0.185+0.10mm

因此插键槽时,尺寸必须至A1=74.7+0.185+0.10mm

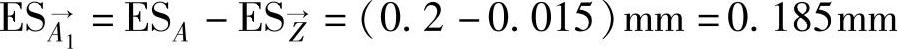

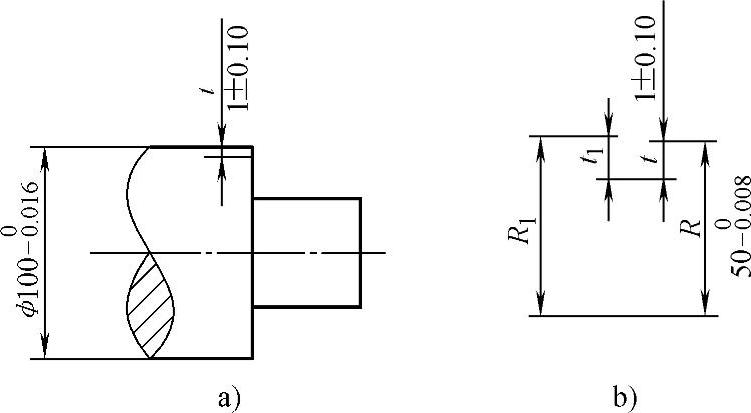

(4)表面热处理工艺尺寸链的建立和计算 表面热处理工艺尺寸链的建立和计算一般分为两类:一类是渗入类(渗碳,渗氮,碳氮共渗)——通常要求保证加工完毕后渗入层的厚度(控制渗层厚度)。另一类是电镀类(镀铬,镀锌,镀铜)——通常要求保证零件一定的镀层厚度(控制镀前尺寸公差)。

图2-31 渗碳层深度的尺寸链换算

a)零件图 b)尺寸链

例2-2 渗入类(渗碳)

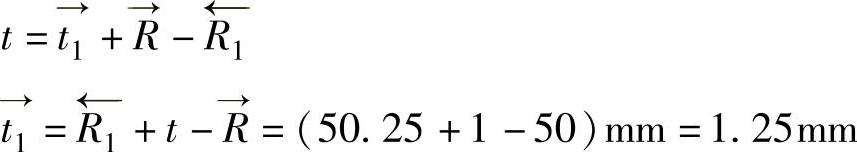

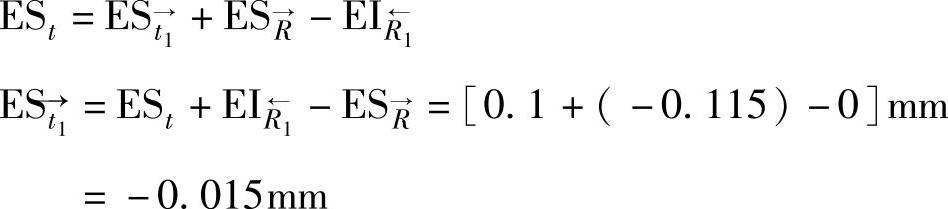

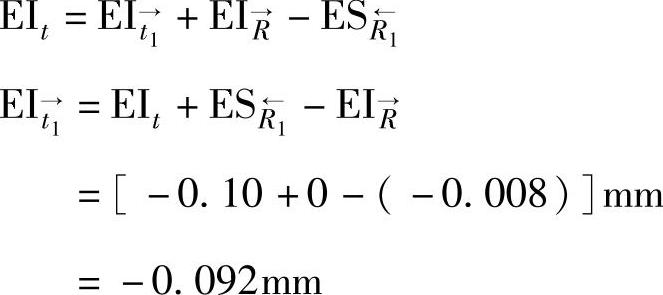

如图2-31所示,要求加工后保证零件的渗碳层厚度为t=(1±0.1)mm,加工顺序为:

半精车外圆至尺寸D(半径为R1)→渗碳、淬火(渗碳层深度t1)→磨削外圆至尺寸ϕ1000-0.016mm (半径为R500-0.008mm)。

查工艺手册磨削余量0.50mm(直径方向)磨削前的尺寸精度为100.50-0.23mm,即R1=50.250-0.115mm。试求t1。

解 公称尺寸:

上极限偏差:

下极限偏差:

得到:t1=1.25-0.015-0.092mm

所以在热处理(渗碳)时,要控制渗碳层的深度在1.158~1.235mm之间。

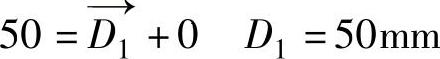

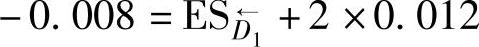

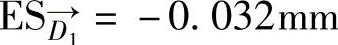

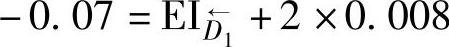

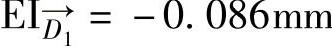

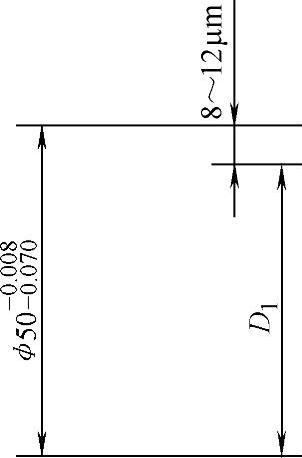

例2-3 电镀类

某零件表面需要进行电镀,镀层厚度8~12μm,零件的直径为ϕ50-0.008-0.020mm,镀后不加工,试求电镀前工艺尺寸及其公差。

尺寸链的建立如图2-32所示。

尺寸链的计算:电镀后的尺寸为封闭环,电镀层厚度和电镀前的工序尺寸均为组成环。

解 公称尺寸:

上极限偏差

下极限偏差

得到:D1=ϕ50-0.032-0.086mm

若电镀后还需要精加工时,可将电镀层的厚度作为封闭环,零件的加工尺寸作为组成环。然后根据尺寸链计算公式求出所需要的工序尺寸及其公差。

图2-32 电镀层厚度的尺寸链换算

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。