1.加工余量的基本概念

加工余量是指切削加工过程中所切去的金属层厚度。余量有工序余量和加工总余量(毛坯余量)之分。工序余量是相邻两工序的工序尺寸之差,加工总余量(毛坯余量)是毛坯尺寸与零件图的设计尺寸之差。

由于工序尺寸有公差,故实际切除的余量大小不等。

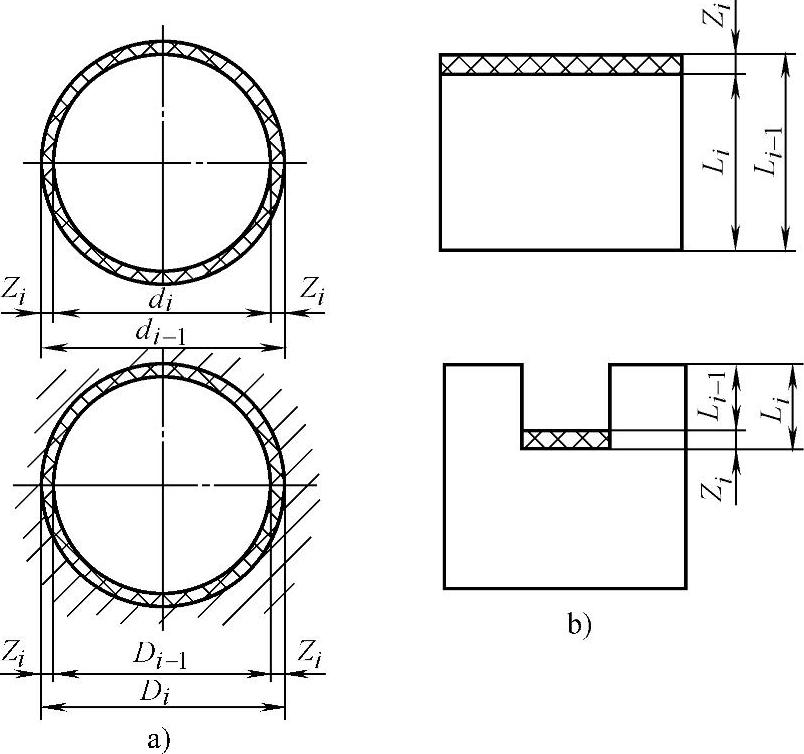

图2-21表示工序余量与工序尺寸的关系。由图可知,工序余量的公称尺寸Z(简称基本余量或公称余量)可按下式计算:

对于被包容面 Z=上道工序公称尺寸-本道工序公称尺寸

对于包容面 Z=本道工序公称尺寸-上道工序公称尺寸

图2-21 单边余量与双边余量

a)双边余量 b)单边余量

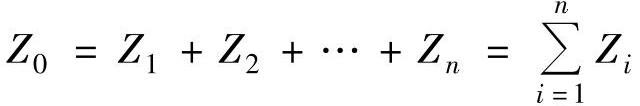

为了便于加工,工序尺寸的公差都按“入体原则”标注极限偏差,即被包容面的工序尺寸取上极限偏差为零;包容面的工序尺寸取下极限偏差为零;毛坯尺寸则按双向布置上、下极限偏差。工序余量和工序尺寸及其公差的计算公式如下

Z=Zmin+Ti-1

Zmax=Z+Ti=Zmin+Ti-1+Ti

式中 Zmin——最小工序余量;

Zmax——最大工序余量;

Ti-1——上道工序尺寸的公差;

Ti——本道工序尺寸的公差。

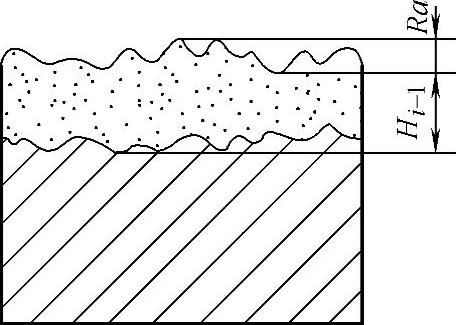

加工总余量等于工序余量的之和

式中 Z0——加工总余量(毛坯余量);

Zi——各工序余量;

n——工序数。

加工余量有双边余量和单边余量之分。对于外圆和孔等回转表面,加工余量指双边余量,即以直径方向计算,实际切削的金属层厚度为加工余量的一半。平面的加工余量则是单边余量,它等于实际切削的金属层厚度。

毛坯余量(加工总余量)和每次加工所切去的余量都不可避免地存在着误差,故出现了最小余量和最大余量,它们和工序加工公差的关系如图2-22所示。

在图2-22中,被包容表面(轴)的工序余量是上道工序和本道工序的工序尺寸之差,最小余量是上道工序最小工序尺寸和本道工序最大工序尺寸之差,最大余量是上道工序最大工序尺寸和本道工序最小工序尺寸之差。

2.影响加工余量的因素

为了合理确定加工余量,必须了解影响加工余量的因素,归纳起来有以下几个主要因素:

(1)前工序的误差和表面缺陷的因素(https://www.daowen.com)

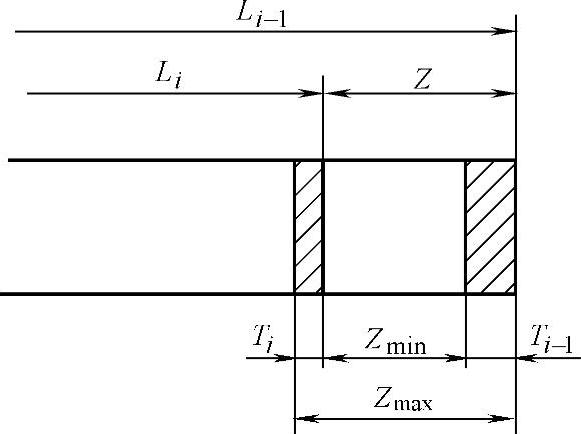

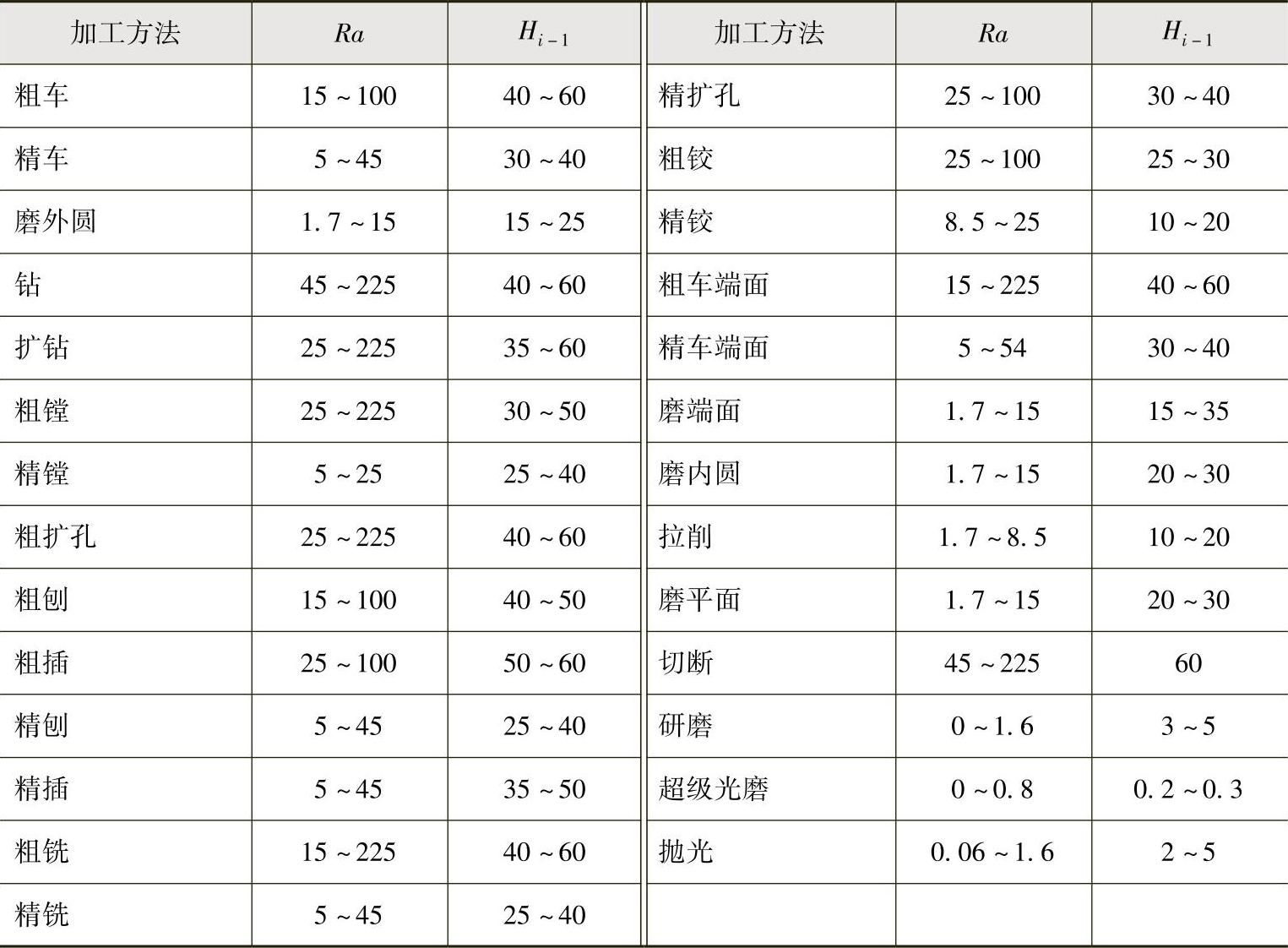

1)前工序表面粗糙度Ra和缺陷层Hi-1(图2-23),本道工序必须切除,并要达到本道工序对表面质量的要求。各种加工方法所得有关试验数据见表2-6。

图2-22 被包容面工序余量及公差

图2-23 工件的加工表面层

表2-6 各种加工方法所得试验数据Ra和Hi-1 (单位:μm)

2)前道工序的尺寸公差Ti-1。工序的基本余量包含了前道工序的尺寸公差。

3)前道工序的形状、位置误差ρi-1。前道工序各表面间相互位置、形状的误差包括轴线的弯曲、偏移、偏斜、垂直度、圆度、圆柱度、平行度等误差。例如阶梯轴各中心线的同轴度误差;外圆与孔的同轴度误差,平面的弯曲、偏斜、平行度、垂直度等误差。

(2)本道工序的安装误差εi 安装误差包括本道工序加工时的定位误差和夹紧误差,它会直接影响被加工表面与切削刀具之间的相对位置。当存在这种误差时,会使加工余量不足,在确定加工余量时应列入这一因素。

综合以上各个因素,列出下面的加工余量计算公式

对于外圆、孔等对称加工余量,其计算公式为

2Zi≥Ti-1+2×(Ra+Hi-1)+2×|ρi-1+εi|

对于平面等非对称加工余量,其计算公式为

Zi≥Ti-1+Ra+Hi-1+|ρi-1+εi|

在应用上述公式时要根据具体情况进行修正,对于采用自为基准加工的零件(用浮动铰刀、浮动镗刀、拉刀加工孔,在无心磨床上磨削小轴等)要不计安装误差εi,几何误差ρi-1中只有形状误差,不计位置误差,其计算公式为

2Zi≥Ti-1+2×(Ra+Hi-1)+2×ρi-1

对于研磨、珩磨、超精磨和抛光等光整加工主要是降低表面粗糙度值及提高形状、尺寸精度,其计算公式为

2Zi≥Ti-1+2×Ra+2×ρi-1

对于细长易弯曲变形的轴类杆件,工序加工余量应适当放大。有的需要进行热处理的零件,由于热处理容易引起工件变形,产生氧化层和尺寸发生变化,所以在确定加工余量时应考虑这些因素,否则,会因为上述原因使余量不足而产生废品。

3.确定加工余量的方法

确定加工余量的方法有三种:

(1)分析计算法 根据一定的试验资料和计算公式,对影响加工余量的因素逐项分析计算。这种方法确定的余量比较合理和精确,但计算时需要有全面可靠的资料,适用于贵重金属加工时余量的确定。

(2)经验估计法 根据企业的生产技术,估计零件各表面的毛坯余量和各工序的工序余量。这种方法主要由生产经验丰富的技术人员确定加工余量时采用,但有时也会因为经验所限,使确定的余量不够精确。为了防止余量不足而产生废品,估计的余量一般偏大。此方法常用于单件和小批量生产。

(3)查表修正法 以加工手册中推荐的加工余量数据为基础,结合实际加工情况进行修正,然后确定加工余量数值。这种方法确定的加工余量比较简便可靠。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。