在现代切削加工中,控制切屑形状对正常生产和人身安全有着极其重要的意义。特别是在自动生产线上切削加工时,对切屑的形状有严格的控制要求。

1.切屑的卷曲

切屑的卷曲是由于切屑的内部变形或切屑流出时碰撞在工件或刀具刀面上的障碍物造成的。

切屑在流出过程中,受到前面的挤压和摩擦作用,使切屑内部产生变形,离前面越近的切削层变形越严重,沿前面产生滑移,结果使底层的长度比上层长。于是切屑一边流动一边向上卷曲,最后脱离前面。一般常在前面上磨制(压制)断(卷)屑槽或装置断屑板,也能加速切屑卷曲。

2.切屑的形状

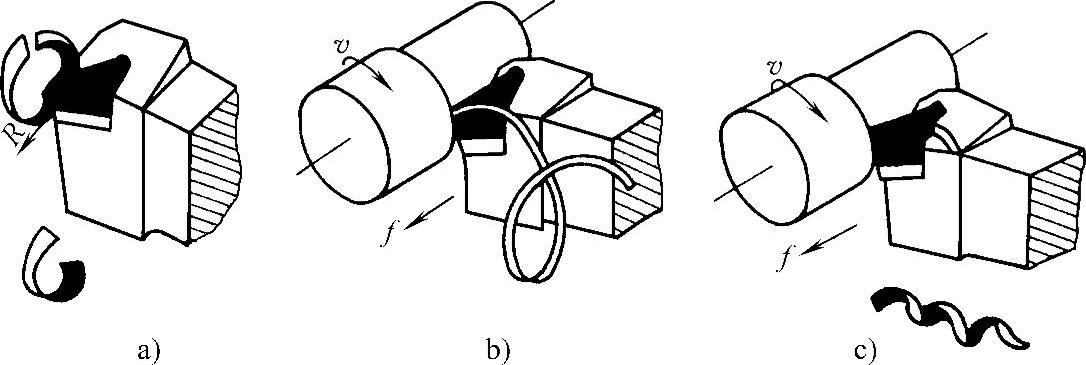

根据工件材料、刀具几何参数和切削用量的具体情况,切屑的形状一般有“C”形屑、带状屑、螺旋屑等,如图1-17所示。

图1-17 切屑的各种形状

a)“C”形屑 b)带状屑 c)螺旋屑

(1)“C”形屑 采用带卷屑槽的车刀加工一般碳素钢或合金钢时,易形成“C”形切屑(图1-17a)。这种切屑不会缠绕在工件或刀具上,也不易伤人,是一种比较好的屑形。但是“C”形屑一般是碰撞在车刀后面或工件表面上才折断的,因而会影响切削的平稳性和工件的表面质量。在精加工时,为了保证切削平稳性和工件的表面质量,应防止产生“C”形屑,而希望形成长螺旋屑(图1-17c)。

(2)带状屑 当高速切削塑性金属材料时,如不采用适当断屑措施,则易形成带状屑(图1-17b)。带状屑经常会缠绕在工件或刀具上,划伤已加工表面,损坏刀具,甚至伤人,一般情况下,应尽量避免形成带状屑或长螺旋屑。总之,在切削过程中,必须根据具体的加工条件和情况进行具体的分析,正确地控制切屑的形状。

3.断屑

切屑经过卷曲,致使切屑韧性降低,硬度、强度提高,性能变脆,一旦碰到工件或刀具的后面就折断,从而达到断屑的目的。

(1)影响断屑的因素(www.daowen.com)

1)前角:增大刀具的前角,切削变形减小;减小刀具的前角,切削变形增大。所以采用较小的前角有利于断屑。

2)主偏角:增大刀具的主偏角,会使切削厚度增大,切削变形增大,容易断屑。

3)切削用量:加大进给量,会使切削厚度增大,切屑容易折断;降低切削速度,切削变形增大,也易于断屑。反之则不利于断屑。

为了达到有效断屑的目的,在前面上磨出断屑槽或安置断屑槽的断屑板,迫使切屑流入卷屑槽增加卷曲变形,使得切屑进一步硬化和脆化,达到断屑的目的。

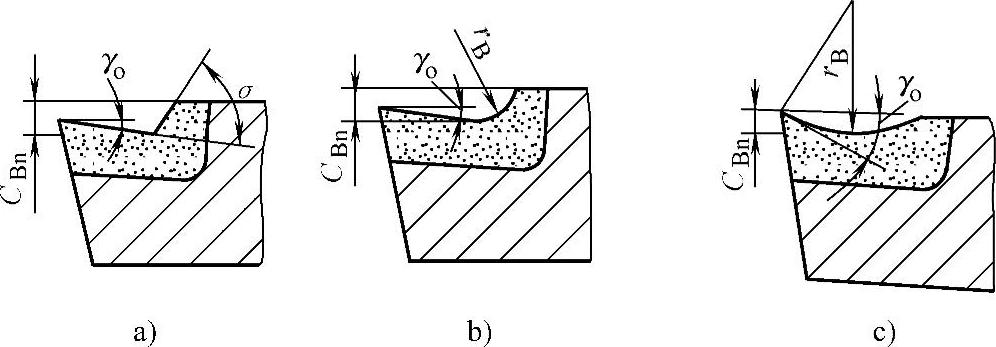

(2)断屑槽的形状 常用断屑槽的形状有直线形、直线圆弧形和全圆弧形三种,如图1-18所示。

图1-18 断屑槽形状

a)直线形 b)直线圆弧形 c)全圆弧形

直线形断屑槽和直线圆弧形断屑槽适用于加工碳素钢、合金钢和工具钢等。一般取前角γo=5°~15°,断屑槽半径rB=(0.1~0.2)CBn。

全圆弧形断屑槽适用于切削纯铜、不锈钢等高塑性的材料,将刀具的前角选得大些(γo=20°~30°),可以提高切削刃的强度和延长刀具的使用寿命。其断屑槽深度CBn、断屑槽半径rB和前角γo的关系为CBn=rB(1-cosγo)。

断屑槽深度CBn与进给量f及背吃刀量ap有关:进给量大,槽要深:背吃刀量大,槽也要加深。通常切削中碳钢时,CBn=(2~4)f,切削合金钢时CBn=(1~3)f。

4.分屑

对韧性金属材料进行切削时,为了改善切削条件,可将宽的切屑分成狭窄的切屑,以减小切削变形、切削力和切削热,延长刀具寿命,因而可以采用较大的切削用量来提高生产效率。为了达到这一目的,通常在刀具的主切削刃磨出分屑槽。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。