1.前角的选择

(1)前角的大小对切削性能的影响 前角是刀具上最主要的角度之一,它的主要作用有:

1)影响切削变形和总切削力的大小。增大前角,可使刃口锐利,从而减小切削刃和前面对切削层的挤压,使切削变形减小,因此总切削力和切削温度均减小。

2)影响加工表面质量。增加前角可抑制积屑瘤和鳞刺的产生,并可减轻振动,从而提高加工表面质量。

3)影响刀具使用寿命。前角太大,楔角变小,使切削刃和刀尖强度变弱,散热体积减小,切削温度提高,刀具磨损加剧,使刀具寿命降低;前角太小,总切削力和切削温度增高,也会使刀具寿命降低。

4)影响断屑效果。增大前角,切削变形小,不利于断屑;减小前角,切削变形大,有利于断屑。

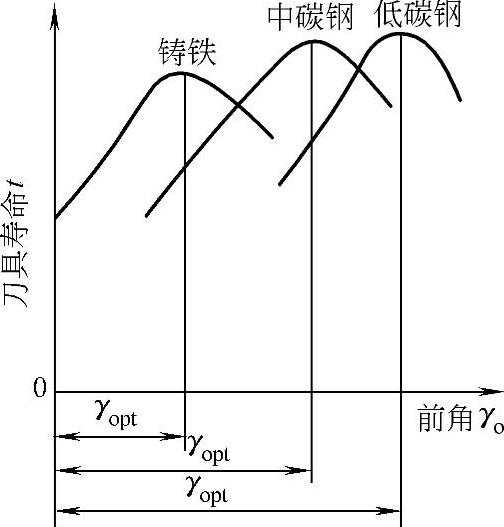

(2)前角的合理选择 既要切削刃锐利,又要有一定的强度和一定的散热体积,所以在切削不同材料的工件时的前角也不相同,如图1-6所示。当刀具达到最高寿命时的前角,称为合理前角γopt。

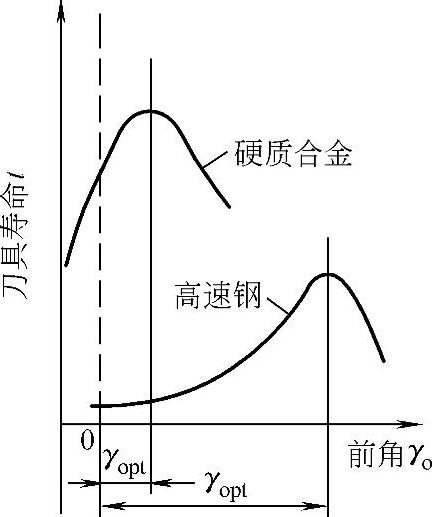

对于不同的刀具材料,有各自对应的最高寿命的合理前角,如图1-7所示,由于硬质合金的抗弯强度较低,冲击韧度低,所以合理前角也就小于高速钢刀具的合理前角。

图1-6 加工材料不同时刀具合理前角

图1-7 刀具材料不同时合理的前角

合理前角的选择原则如下:

1)当工件材料的强度和硬度低时,可取较大的前角;反之,应取较小的前角。当加工特硬工件(如淬火钢)时,前角甚至可取负值。

2)当加工脆性材料时,可取较小的前角;当加工塑性材料时,应取较大的前角。

3)不同的刀具材料,应选取不同的前角。高速钢刀具的前角一般大于硬质合金刀具的前角。

4)粗加工、断续切削和承受冲击载荷时,为保证切削刃强度,应取较小的前角,甚至负前角。

5)不同用途的刀具,应取不同的前角,如标准铣刀、铰刀等。为了防止切削刃畸变、增加切削刃强度,可选较小前角,为了减小设计、制造、加工的误差通常选用前角为0°。

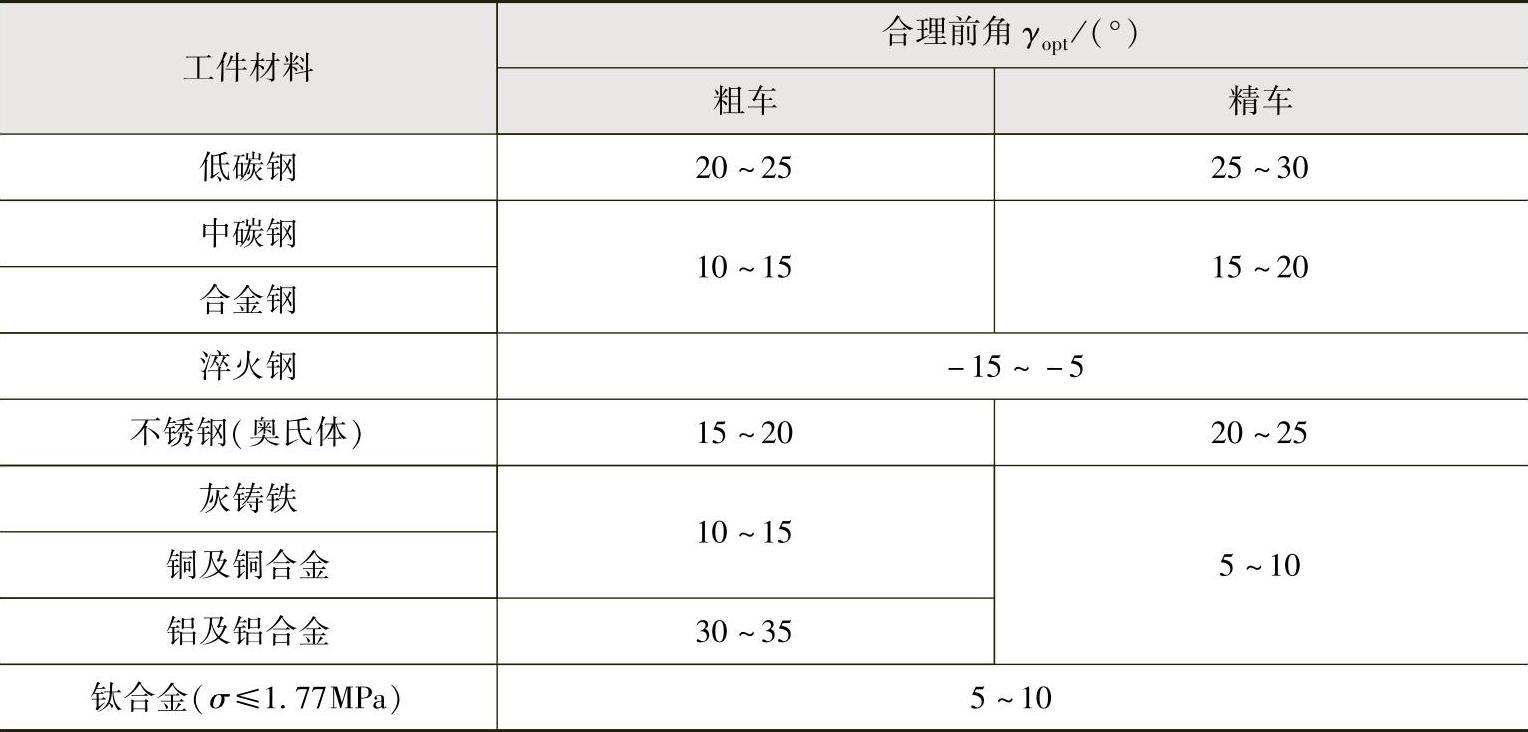

硬质合金车刀合理前角的参数值见表1-3。

表1-3 硬质合金车刀合理前角γopt参考值

2.后角的选择

(1)后角的作用 主要是减小后面与加工表面之间的摩擦,后角αo越大,切削刃越锋利,但切削刃和切削部分强度同时减弱,散热体积也减小。

(2)后角的选择原则 应使刀具具有足够的散热能力和强度,保持刀具的锋利性和减少对后面的摩擦。

1)粗加工时,以确保刀具强度为主,后角可取得小些,一般αo=4°~6°;精加工时,以保证加工表面质量为主,后角可取得大些,一般在αo=8°~10°范围内选取。

2)当加工高硬度材料时,因前角很小,甚至为负角,必须加大后角,才能保证切削刃的锋利;当加工脆性材料时,总切削力集中在切削刃附近,故宜取较小后角。

3)刀具尺寸精度高(拉刀、铰刀等),应取较小的后角,以增大刀具重磨次数,延长刀具的使用寿命。

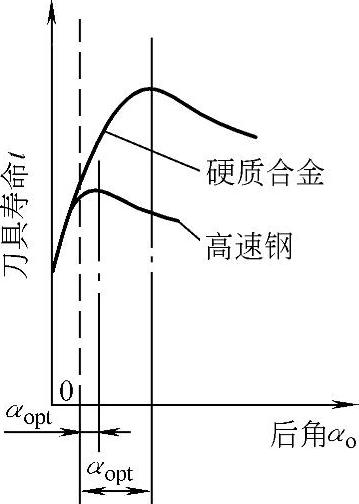

4)对于不同的刀具材料,如图1-8所示,由实验曲线可见,在最高寿命条件下,硬质合金的后角比高速钢的大。

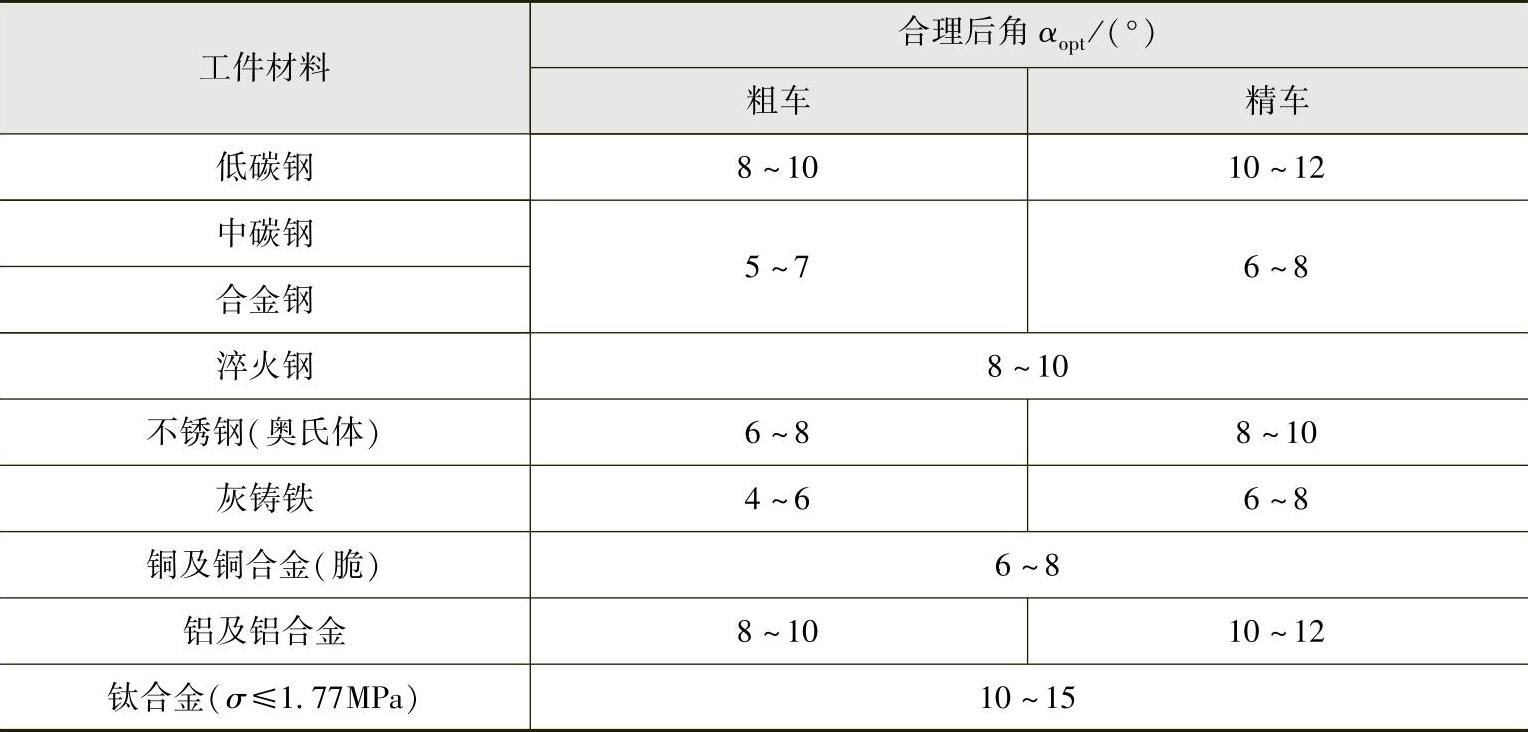

硬质合金刀具合理后角的参考值见表1-4。

3.主偏角和副偏角的选择(https://www.daowen.com)

(1)主偏角和副偏角对切削性能的影响

1)减小主偏角和副偏角,使加工残留面积高度降低,以便减小表面粗糙度值,其中副偏角影响较大。

图1-8 刀具的合理后角

2)主偏角的变化会改变各切削分力之间的比例。实验表明,主偏角对切削力Fc影响较小,对背向力Fp和进给力Ff影响较大;减小副偏角,则Fp增大,Ff减小;反之,则Fp减小,Ff增大。

表1-4 硬质合金刀具合理后角αopt参考值

3)影响断屑效果,增大主偏角,使切削厚度增加,切削宽度减小,切屑容易折断。

(2)主偏角对切削速度的影响 如图1-9所示,由实验曲线可知,在保持一定刀具寿命条件下,高速钢刀具的主偏角减小,切削速度可增大。硬质合金刀具的主偏角在60°处最佳,主偏角太大或太小都会使刀具寿命降低。

1)粗加工、半精加工的硬质合金车刀,一般选择较大的主偏角,以减少振动,延长刀具寿命。

2)加工高强度、高硬度材料时,为了增强刀尖强度,减轻单位切削刃上的负荷,改善散热条件,延长刀具寿命,应取较小的主偏角。

3)车细长轴时,由于工件刚度不足,应取较大的主偏角,以减小背向力和振动。

4)在不影响切削的条件下,取副偏角κr′=5°~10°。

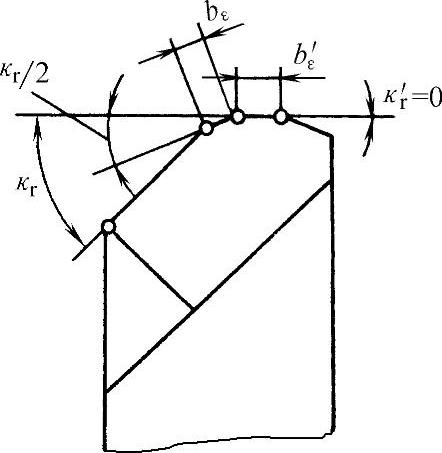

5)精加工时,为了减小表面粗糙度值,应取较小副偏角,同时可磨出一段修光刃,一般κr′=0°,修光刃的长度为(1.2~1.5)f,如图1-10所示。

图1-9 主偏角对切削速度的影响

图1-10 车刀的修光刃

6)切断刀、锯片铣刀和槽铣刀等,为了保证切削部分强度和重磨后变化小,只能取很小的副偏角κr′=1°~2°。

4.刃倾角的选择

(1)刃倾角对切削性能的影响

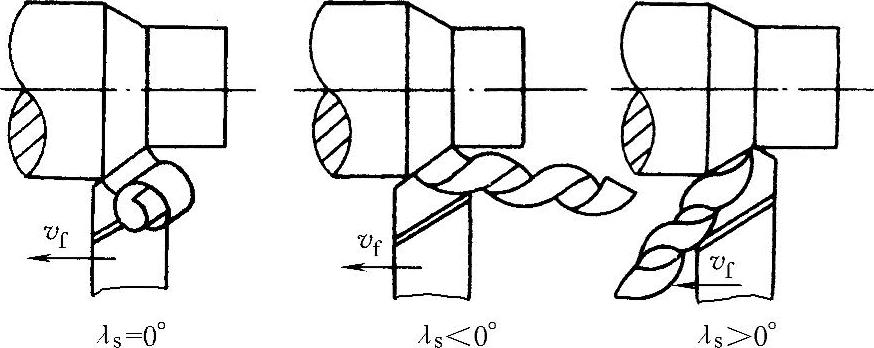

1)控制切屑的流出方向,如图1-11所示为外圆车刀刃倾角λs对排屑方向的影响。精车时,刃倾角宜选用正值,使切屑流向待加工表面,防止划伤已加工表面。

图1-11 刃倾角对排屑方向的影响

2)增大刃倾角的绝对值,可使实际工作前角γoe增大,切削刃变得锋利。

3)负刃倾角使切削部分强度增加,切削时刀尖可避免冲击,散热条件好,可以延长刀具的寿命。

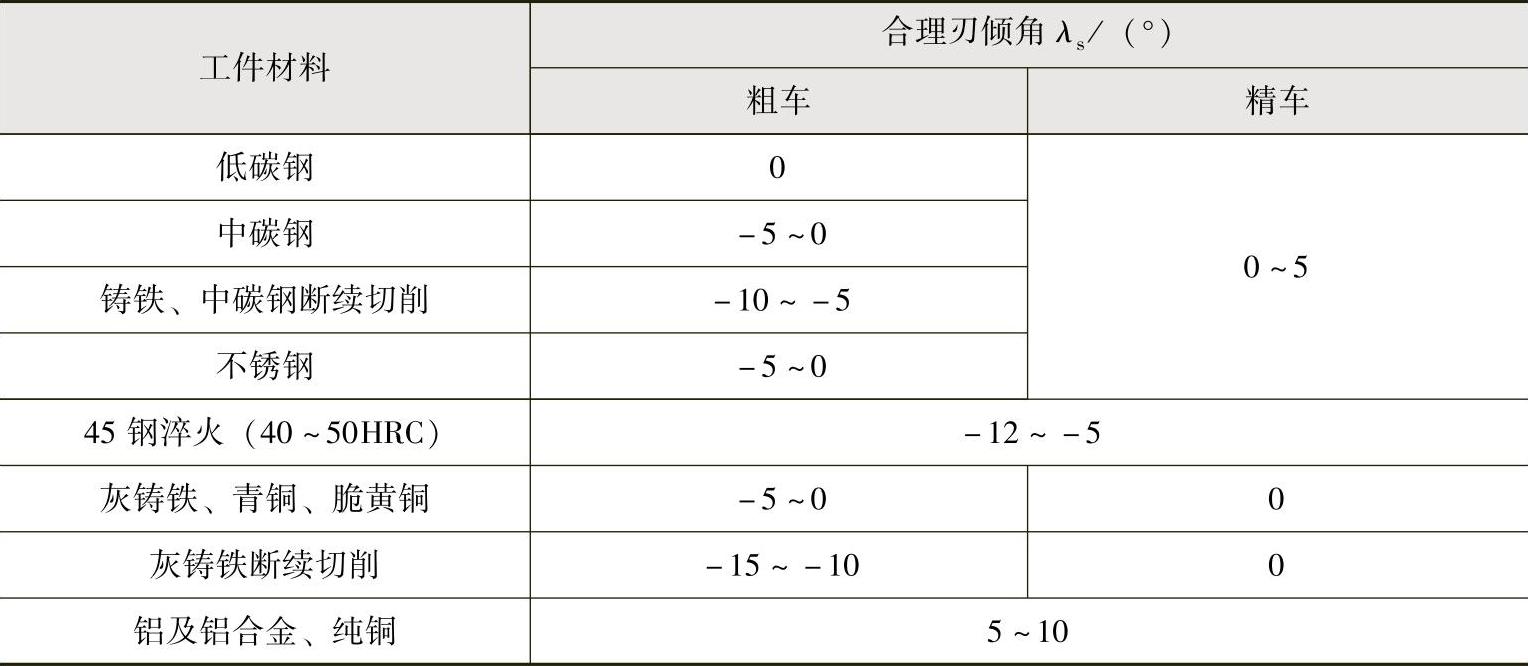

(2)刃倾角的选择 主要考虑加工性质及切削刃受力状况,其参数值见表1-5。

表1-5 硬质合金车刀刃倾角参考值

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。