服装样板的制作需要在结构图完成之后,经过拷贝使各衣片完整分离,再进行纸样调整、缝份与贴边的加放、文字与符号的标注等。

(一)确定纸样

1.拷贝

1∶1的结构图绘制完成后,进行纸样拷贝。常用的拷贝方法是点印法,需要借助描线器完成。拷贝的纸样要求形状准确、部件齐全,标记无遗漏,纱向符号无偏差。所有衣片复制完成后,需要确认与结构图的一致性。

特别提醒结构图需要整张保存,以备制板、裁剪、缝制过程中遇到问题时核对,成品完成后作为资料留用。

2.纸样修正

拷贝好的衣片需要进一步调整、确认、修正。

纸样的调整包括省道转移、领面分割、调整止口、过面驳头加出折转量、双折部位的对称复制等。

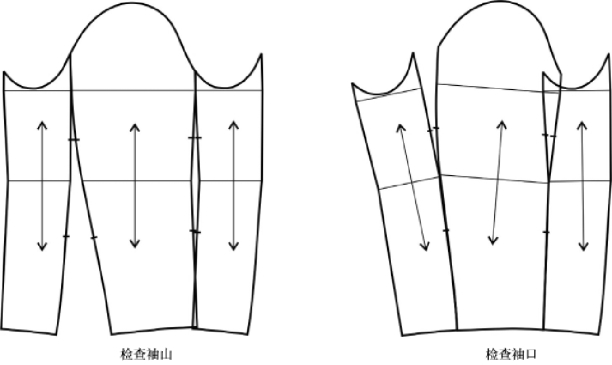

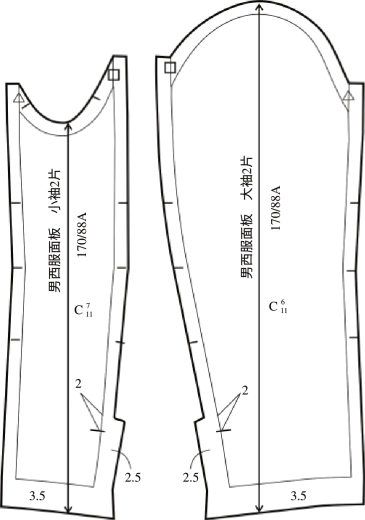

纸样的确认分几个方面:首先对照规格表,检验各主要部位尺寸是否准确;其次检查相关部位是否匹配,如前后侧缝形状与长度的一致性、前后肩缝等长或有吃势、领窝与装领线长度关系、袖山与袖窿间的吃势分布等;然后检查衣片拼接后轮廓线的圆顺情况,如拼合肩缝后领窝及袖窿的圆顺度、拼合袖缝后袖山及袖口的圆顺度(图1-15)、拼合侧缝及分割线后下摆的圆顺度等。

图1-15 袖片圆顺度检查

(二)加放缝份与贴边

缝份是指衣片连接后反面被缝住的部分,是衣片上的必要宽度。贴边是指服装止口部位反面被折进的部分,也是衣片上的必要宽度。制作样板时,需要根据工艺要求适当加放。

1.加放缝份

一般情况下缝份宽度为1cm,具体加放时需要根据情况调整。

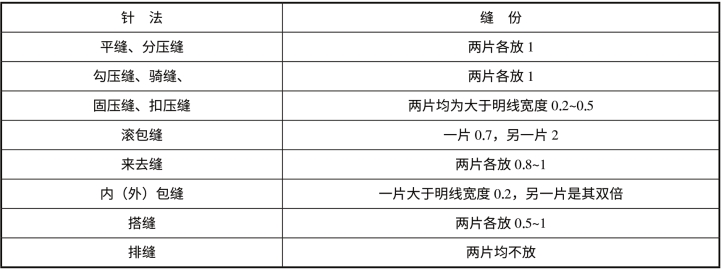

(1)根据缝型加放:不同缝型与针法需要的缝份也不同,常用针法需要的缝份加放量见表1-7。

(2)根据面料加放:样板的放缝需要考虑面料的质地。质地厚的面料需要较大折转量,放缝时多加两倍厚度,但按照正常宽度缝合。质地松散的面料考虑到裁剪和缝制时的脱散损耗,适当加宽缝份。厚度一般、质地紧密的面料按常规加放即可。

表1-7 常用针法缝份加放量 单位:cm

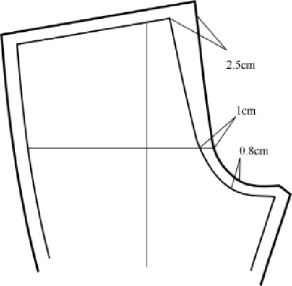

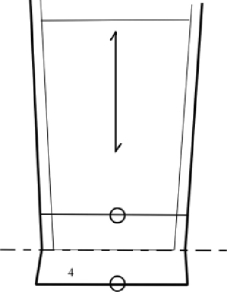

(3)根据工艺要求加放:服装的某些特殊部位放缝时有特别要求,需要特别处理。例如,裤片后裆缝的放量如图1-16所示,装拉链的部位需要1.5~2cm缝份。放缝也与轮廓线形状有关,较直的部位正常放,弧线的部位加量较小,且弧度越大加量越小,以免影响缝口平服。

2.加放贴边

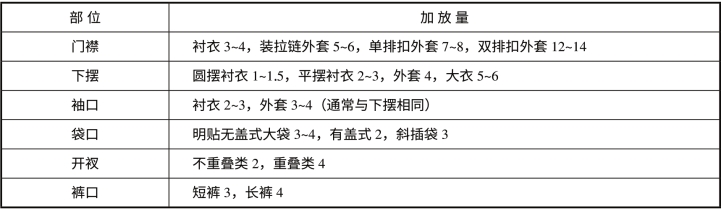

贴边宽度与所处部位及止口形状有关,直线或接近直线的止口处可以直接加出贴边宽度,称为连贴边或自带贴边;止口为弧线的部位,贴边需要另外拷贝相应边缘区域3~5cm宽,然后加放缝份,称为另加贴边。不同部位的连贴边宽度会有所不同,表1-8为常用贴边加放量。

图1-16 裤片后裆放缝

表1-8 常用贴边加放量 单位:cm

连贴边的轮廓要求与折转后对应区域的衣片一致,加放贴边时,应该以止口线为轴,根据宽度要求作衣片轮廓的对称线,如图1-17所示。

3.轮廓角点的加放

轮廓线转折部位的加放需要考虑满足双向要求,基本要求是衣片连接后轮廓线顺直。具体放缝方法如图1-18所示,如果服装有夹里,角点处缝份可以作成直角,称为方头缝;如果服装无夹里,则应该严格按照劈缝后的对称要求加缝份。

图1-17 裤脚口贴边的加放(www.daowen.com)

图1-18 轮廓角点的加放

(三)作标记

作标记是保证成品服装质量的有效手段,通常标记分为对位标记和定位标记两种。

1.对位标记

对位标记是衣片间连接时需要对合位置的记号,具体位置及数量根据缝制工艺要求确定。例如绱领对位点、绱袖对位点、上衣侧缝腰节线对位点、裤装侧缝中裆线对位点等,侧缝对位点控制等长缝合,而装袖对位点控制袖山吃势大小及分布。轮廓线上需要作记号的位置用专业剪口钳剪出0.5cm深的剪口,也可用剪刀剪出0.5cm深的三角形剪口。

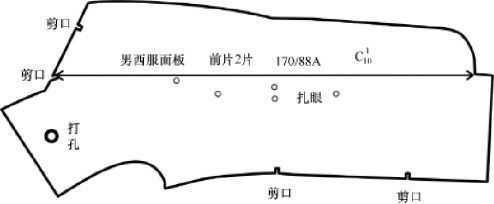

2.定位标记

定位标记是衣片内部需要明确定点位置的记号,如收省的位置、口袋的位置等。需要作记号的点位用锥子扎眼,孔径约为0.3cm。为避免缝合后露出锥眼,扎眼时一般比实际位置缩进0.3cm左右,如图1-19所示。

图1-19 记号的标注

(四)标注文字与符号

样板是重要的技术资料,裁剪与缝制过程中都要用到,而且每套样板都包括许多样片,为方便使用,在每个样片上都应该作必要的文字标注。

1.名称标注

名称标注包括款式名称(如男衬衫)、样片名称(如面板、里板)、衣片名称及片数(如前衣片2片)。

2.号型或规格标注

号型或规格表明样板的尺寸,需要明确标注。

3.数量标注

每套样板由许多样片组成,为避免遗漏,要对样片统一编号,用Cn1表示。其中下角标n表示该套样板的样片总数,上角标1,2,3…表示本样片的序号,由大片排起。

4.纱向标注

每个样片都有明确而严格的用料方向,为方便使用,样片正反面都应该画出贯穿衣片的纱向符号,而且方向必须一致。如果面料有顺向要求,则应该画出顺向符号。所有文字标注分列于纱向符号两侧,整齐、便于查看。

5.其他标注

样片上还需要签注姓名和日期等基本信息。

(五)样板的检验与确认

样板全部完成后,必须经过检验与确认无误后才可以剪下备用。每个样片在某一侧的中间位置,比轮廓线偏进3~4cm处打孔,可以用线绳穿起,便于悬挂保存。

1.规格的检验与确认

样板规格必须与规格表一致,需要分部位测量确认。

2.缝合边的检验与确认

相互对应的缝合边有形状与长度的要求,平接部位应该形状一致、长度相等,非平接部位两边不等长,但差值确定,而且明确界定在某个区域,需要分段检验。

3.衣片组合的检验与确认

将样片相关部位拼接后,检查整体轮廓的圆顺度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。