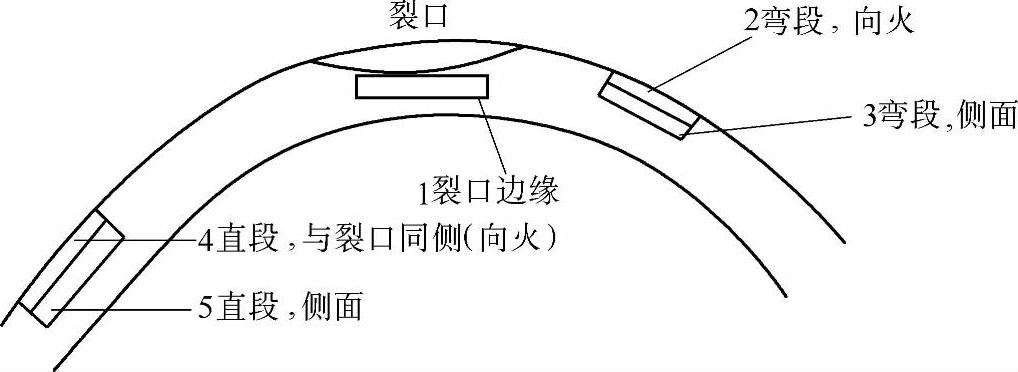

为了进一步明确导汽管开裂的原因,在开裂的导汽管及其相邻的北2管上取样,分别分析其金相组织和室温力学性能。取样部位如图8-29所示。试样编号与此相同,同时在北2管取样,分别为弯头凸侧和边侧,定为6、7,位置与2、3相同,在北2管直段取样,编号8。

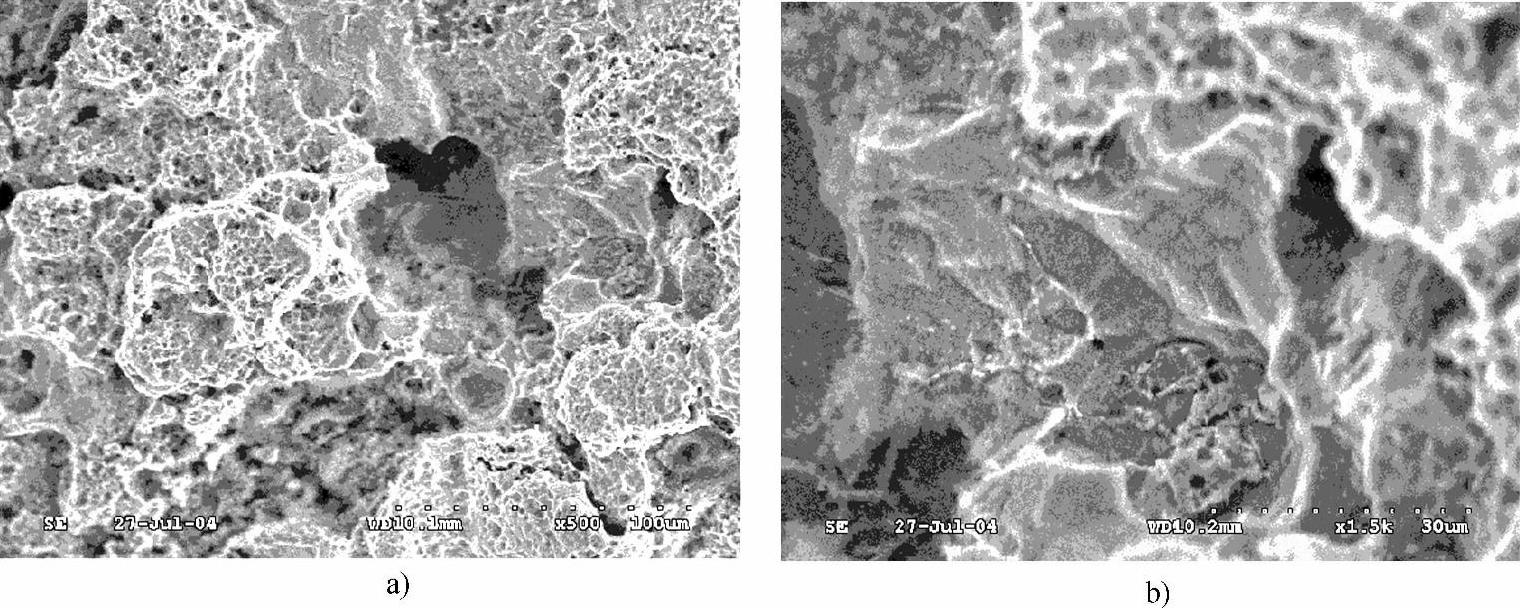

图8-28 断面上的空洞结构和局部小的准解理面

图8-29 取样部位

(1)导汽管的化学成分与组织分析 用化学分析方法分析,导汽管的化学成分符合国家标准规定的12Cr1MoVG钢的要求。

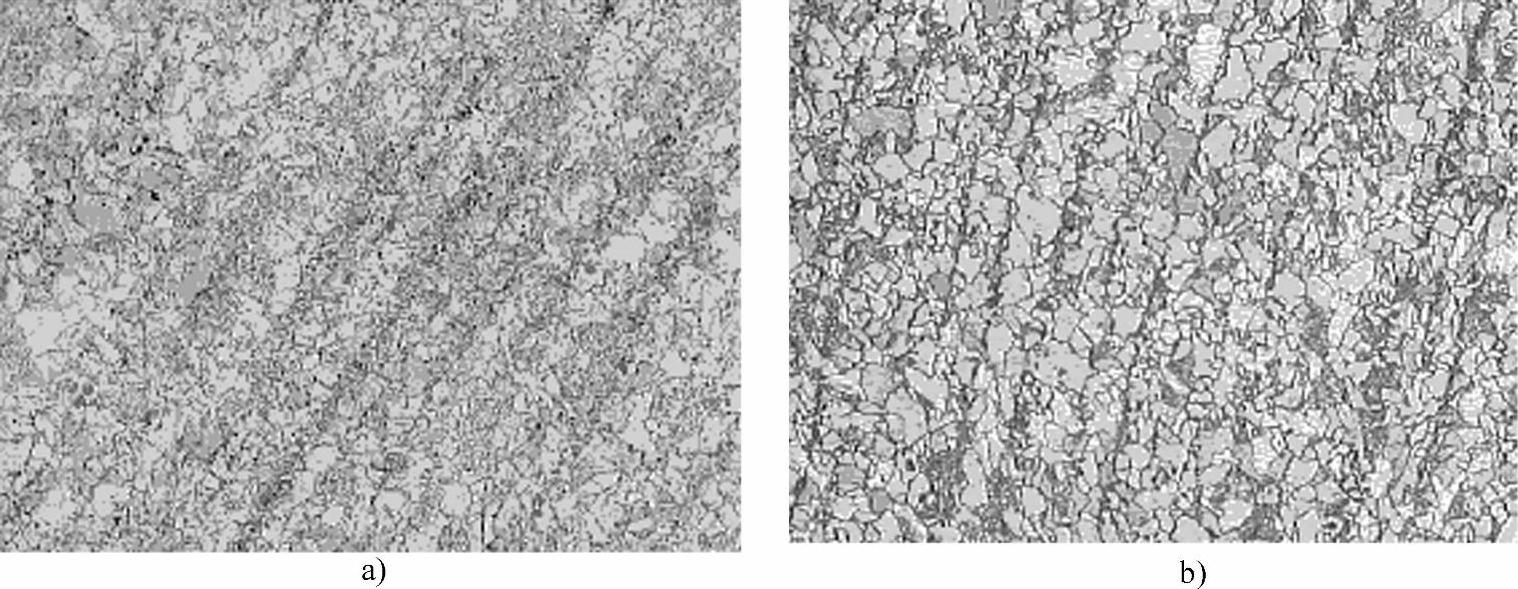

按常规制样方法制备金相试样,在Olympus显微镜下观察各部位试样的组织,观察倍数到1200倍。导汽管各部位的金相组织如图8-30~图8-32所示。

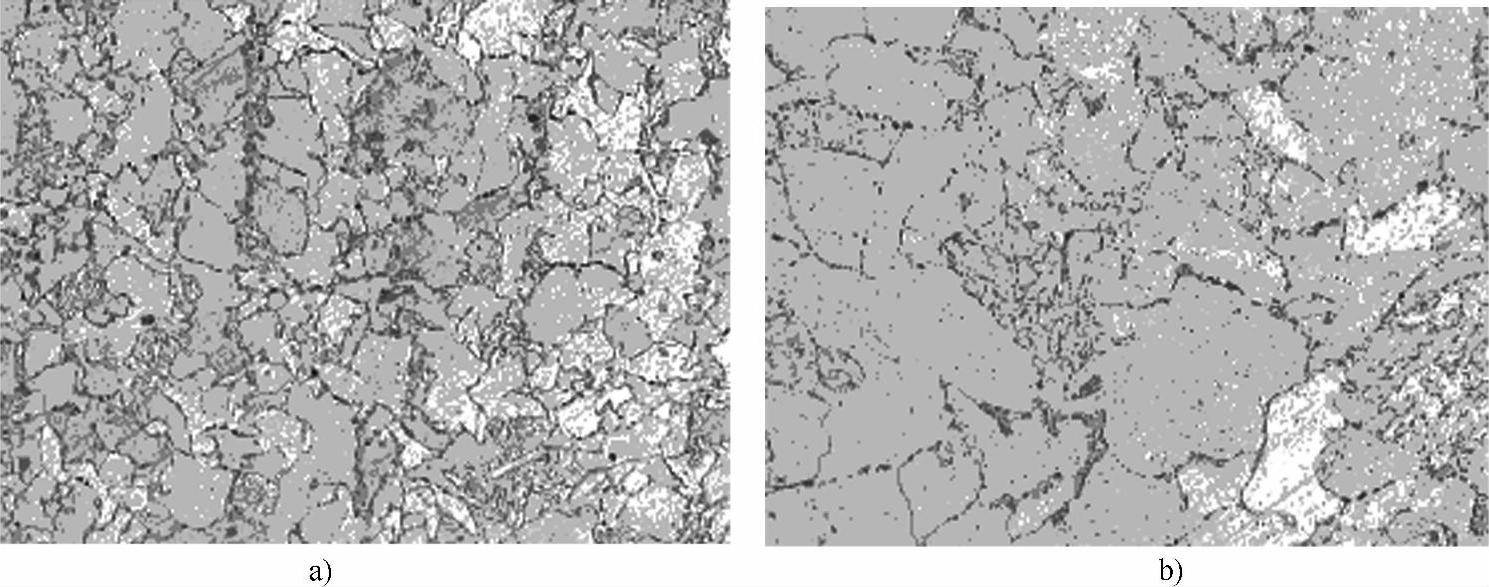

图8-30 爆口附近组织

a)200× b)500×

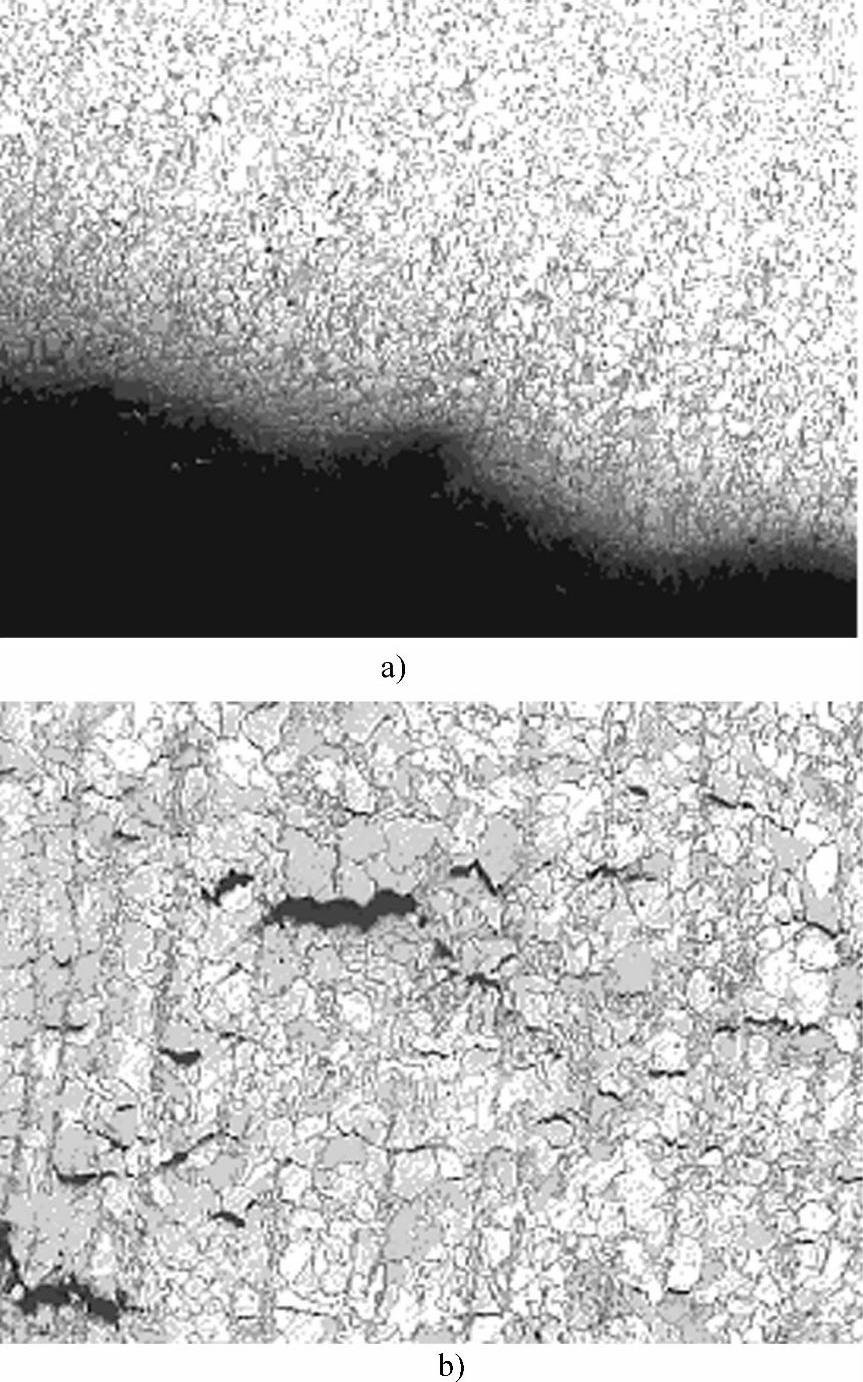

图8-31 爆口边缘形貌和断面附近(垂直于断面)组织中的微裂纹

a)50× b)100×

图8-32 带状组织(100×)

a)爆口边缘 b)试样2部位

图8-30所示组织为铁素体和主要以沿晶分布的碳化物,尚可观察到很少量的原珠光体区域形态,但已观察不到珠光体。在铁素体晶界上碳化物已聚集,且有蠕变空洞。

从珠光体区域形态分析,该部位的珠光体球化应为4~5级,但考虑到铁素体晶界的碳化物聚集和蠕变空洞的形成,应定为珠光体球化为5级。(https://www.daowen.com)

图8-31所示为爆口边缘的微观形貌。爆口边缘微观组织形态清晰,与管内组织形态相同,未发现脱碳、沿晶氧化现象。

在爆口断面附近的部位,在管内壁表面有平行于断面的小裂纹,如图8-31b所示。由图8-31b看出,微裂纹有从表面形成的,多数是在内部形成的。结合图8-30中观察到的蠕变,可以确定这些微裂纹基本上应是蠕变空洞连接形成的微裂纹。

组织中的铁素体晶粒粗大。珠光体沿铁素体晶界形成,且分布不均,珠光体易于分解,碳化物聚集。在碳化物颗粒附近产生无沉淀区(带),产生较大应力集中,蠕变空洞择优在这些部位形核,空洞连接即形成沿晶裂纹。蠕变裂纹沿晶扩展,最后导致导汽管开裂。

爆管不同部位的金相组织分布极不均匀,有的部位的组织呈明显的带状组织。观察发现其带状程度管内壁侧比管外壁侧严重。

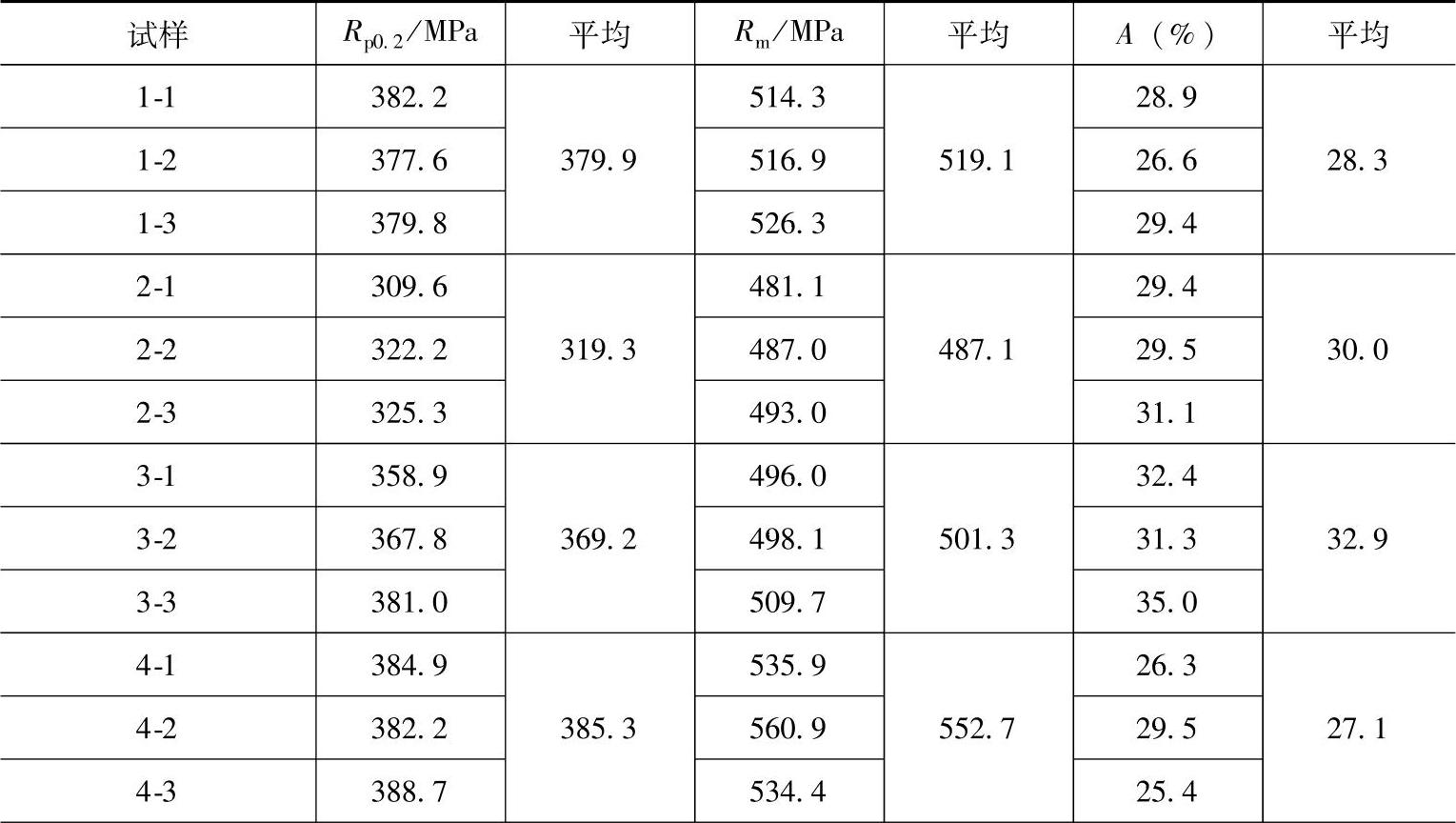

(2)导汽管的室温拉伸性能在导汽管上取样,制成拉伸试样,测试其室温拉伸性能,测试结果列于表8-3。

表8-3 各部位试样拉伸性能测试结果

(续)

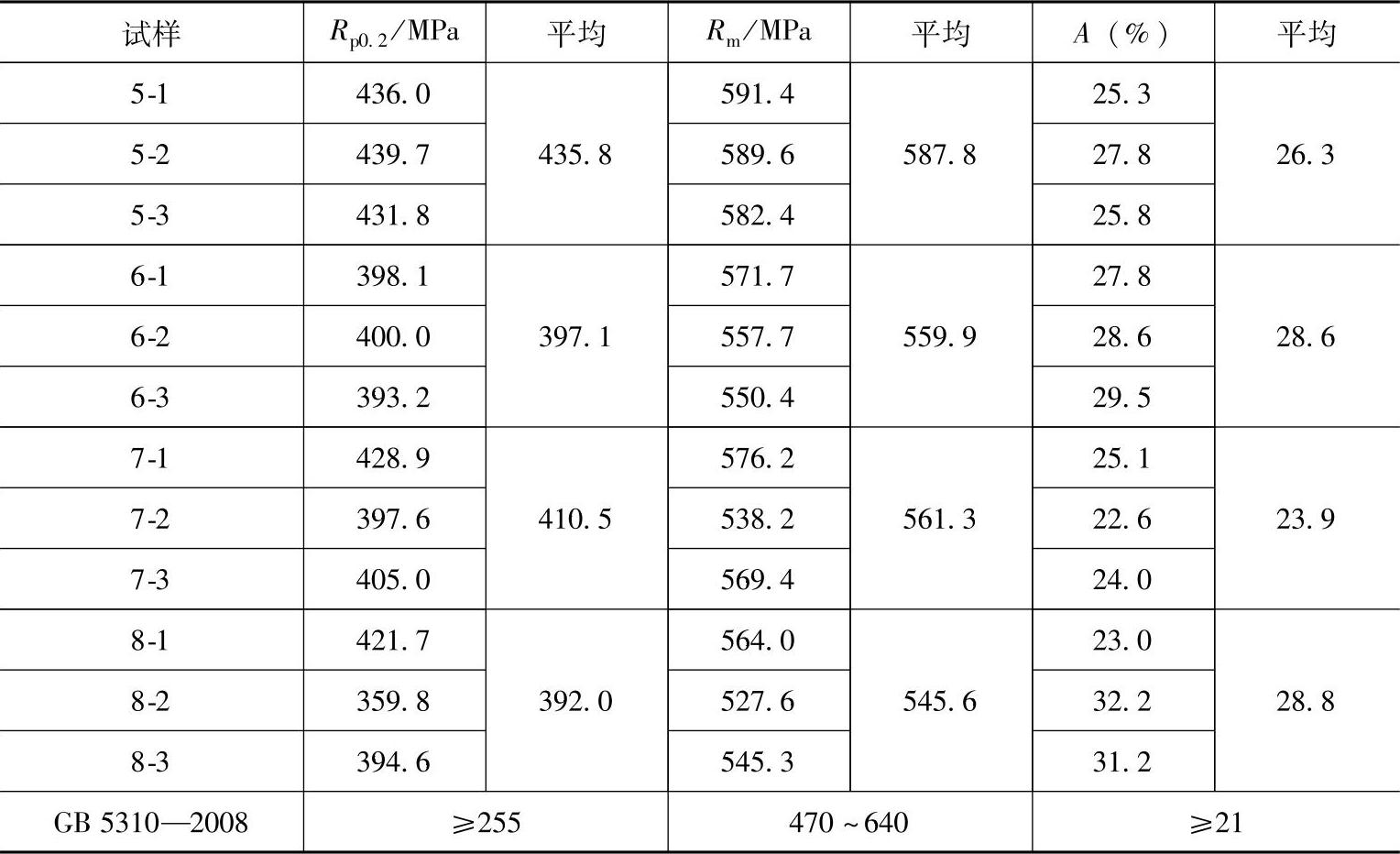

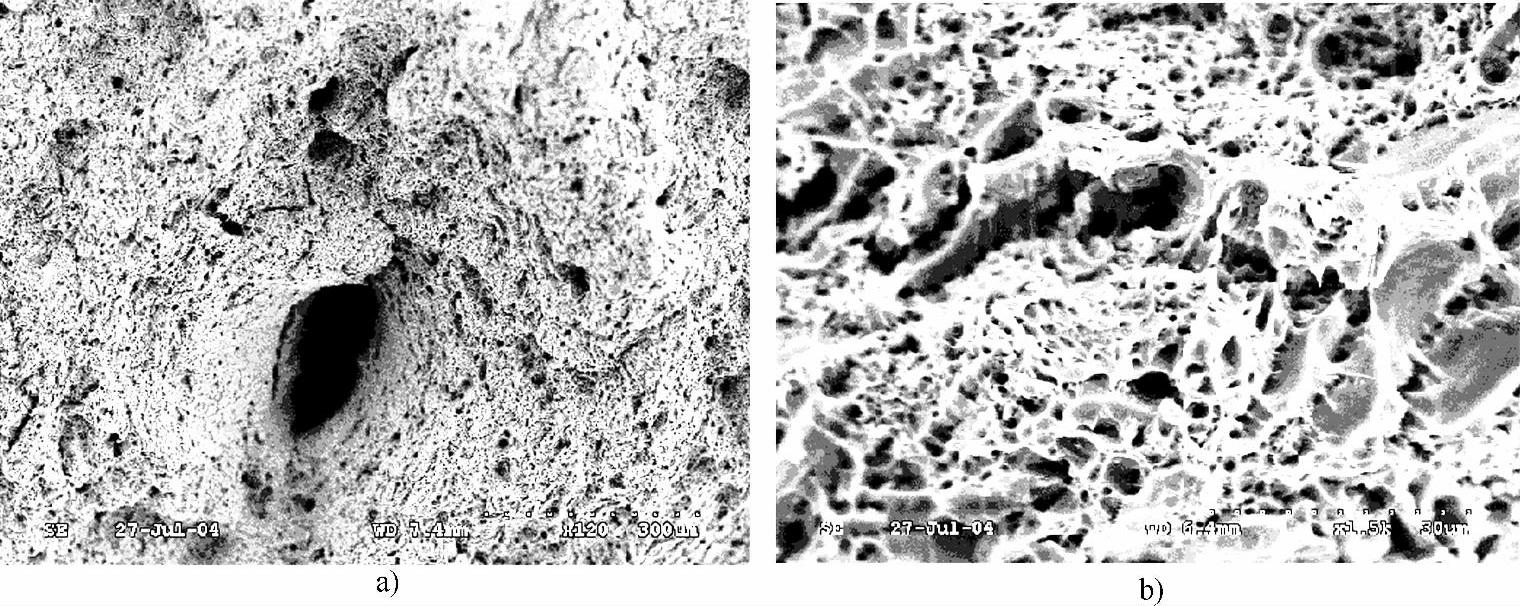

从试验结果来看,各段试样的强度均高于一般12Cr1MoV钢的性能要求。但相对比较,各段试样性能有较大差别。弯头处的强度低于直线段的强度,最大差别达100MPa;向火侧的强度略低于侧面,但差别不大,只有几兆帕。材料强度的差别与前段组织分析的结果是相对应的。1区、2区试样的拉伸断口形貌如图8-33、图8-34所示。

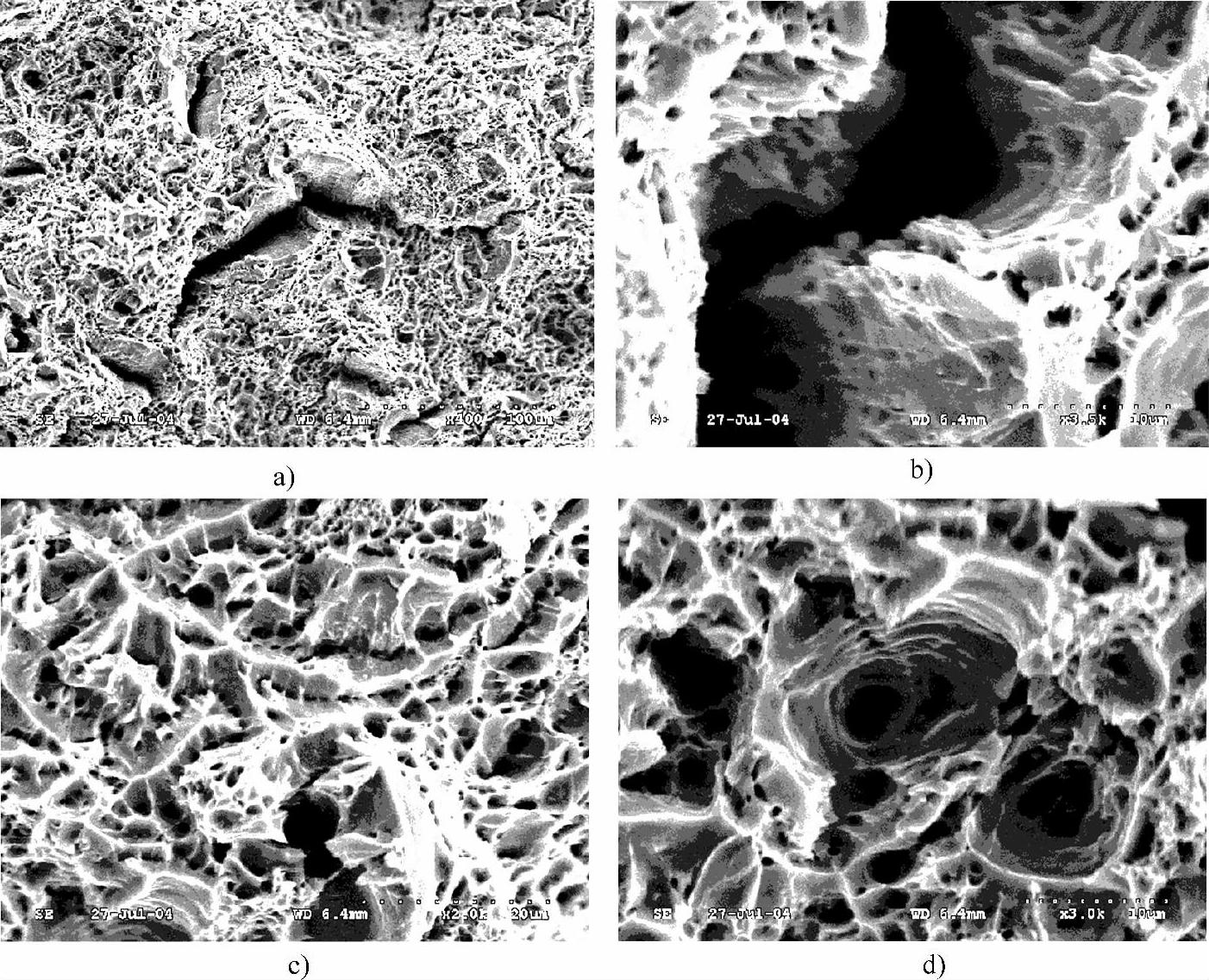

图8-33 1区试样的拉伸断口形貌

图8-34 2区试样的拉伸断口形貌

从拉伸试样断口上可以看出,拉伸断裂形成的断口形貌与爆口断面的形貌类似(基本相同),为微孔型韧性断裂为主。在断口上同样可以观察到空洞和微裂纹。与金相组织观察分析结果比较分析得出:这些空洞应该是组织中的蠕变空洞,断口上的微裂纹则是这些蠕变空洞连成串形成的微裂纹在拉伸时扩展形成的。

此次爆管分析的两根导汽管,组织为大块不均的铁素体和分散分布的珠光体区域组织。所谓的珠光体区域组织为板条状的铁素体+碳化物,尤其在弯头附近,组织为铁素体+细条状分布的珠光体,珠光体呈带状分布(见图8-32)。此类组织在一般分析时不容易判断其球化级别。由于细条状的珠光体区域球化后,在这些区域残留的是细小的条带状(板条状)铁素体,碳化物容易聚集和形成蠕变空洞,而这些的细小的铁素体+碳化物区域往往易被看作珠光体区域。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。