(1)宏观分析 爆管形貌如图8-24所示。爆口位于导汽管弯头部位,从弯头的两侧近弯曲中缝处开裂,爆口长度为620mm,最宽处为240mm,爆口两端宽度分别为175mm和180mm。爆口周边无明显塑性变形,边缘粗糙,厚度为12mm和11~11.5mm。

图8-24 爆管形貌

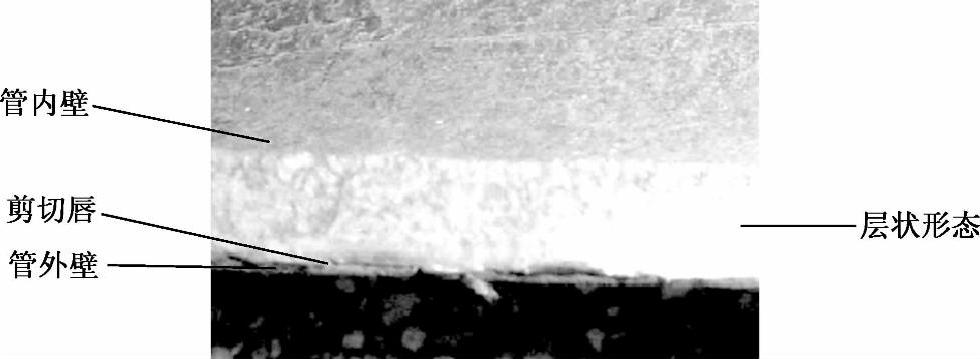

爆口的宏观开裂形貌显示,断面内壁一侧齐平,与管壁垂直,断面粗糙;外壁一侧从裂口断面可以看到明显的最后爆裂时管壁由于撕裂形成的撕裂边(断裂时的剪切唇形态),与管壁表明呈近45°,如图8-25所示。最后撕裂边的宽度在整个断口上分布很不均匀,最小的部位只有约1.6mm。

图8-25 爆口断裂边断口形貌

由此可以确定:裂纹起源于导汽管内壁,裂纹的形成部位为弯头的近中性圆弧处,在导汽管弯头的两侧起裂,在管内水汽压力作用下各自沿管壁壁厚方向和沿管壁轴向扩展。当裂纹扩展到一定尺寸,剩余的管壁厚度不足以承受管内压力的作用,即形成爆管。

在管壁断口上,可以观察到裂纹扩展时形成的层状现象。(www.daowen.com)

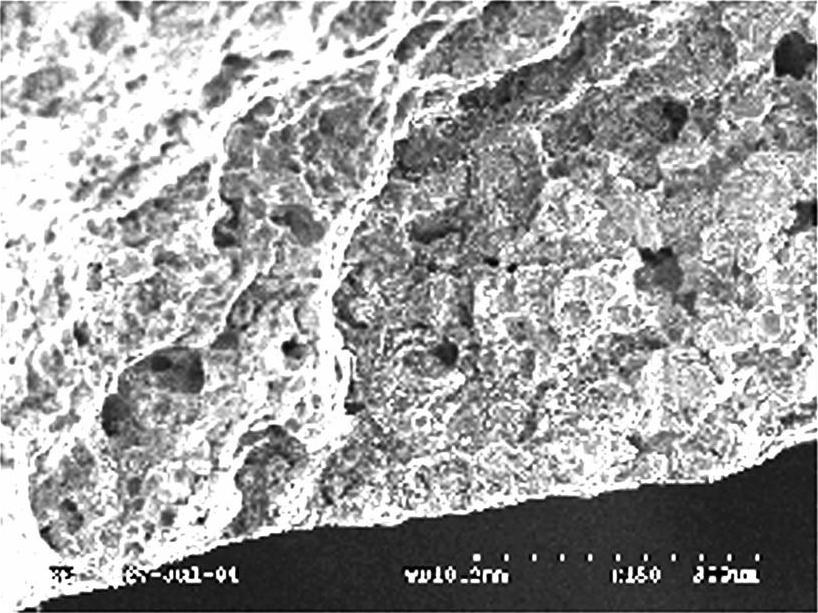

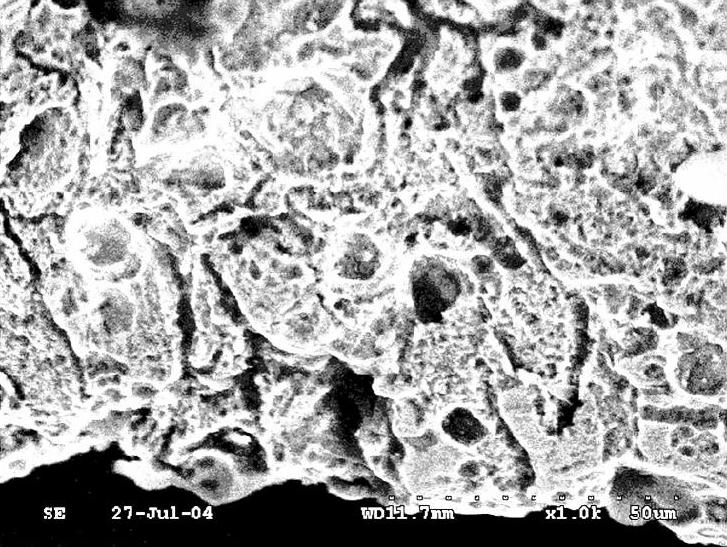

(2)微观分析 将断口表面用稀盐酸+钝化剂清洗,在扫描电子显微镜下观察断口的微观形貌(由于断口表面氧化比较严重,清洗后观察不如新鲜断口那么清楚,但其形貌还是比较清晰)。断口表面微观形貌表明,整个管壁断裂基本以微孔型韧性断裂为主,大多数区域的微孔小且分布不均匀,在断面上也可以观察到存在的空洞、裂纹和局部小的解理面,如图8-26~图8-28所示。

图8-26 断口表面微观形貌

图8-27 断裂面上的空洞和裂纹

断口上的空洞有两种情况:一是许多空洞近乎连成串,在低倍下观察时,可见到类似裂纹的形貌,在高倍下观察,可以看到一个一个的空洞及其空洞周边的变形和开裂情况,以及其他小的微孔(见图8-27);另一是单个较深较大的孔,在这些孔的周围,金属的断裂不同于其他部位,金属在这些地方以滑移变形为主,形成类似于解理断裂的微观形态(见图8-28)。

从整个断面观察,在管壁内侧金属断口上的微裂纹、空洞数量要多于外侧,在外侧基本是微孔型断裂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。