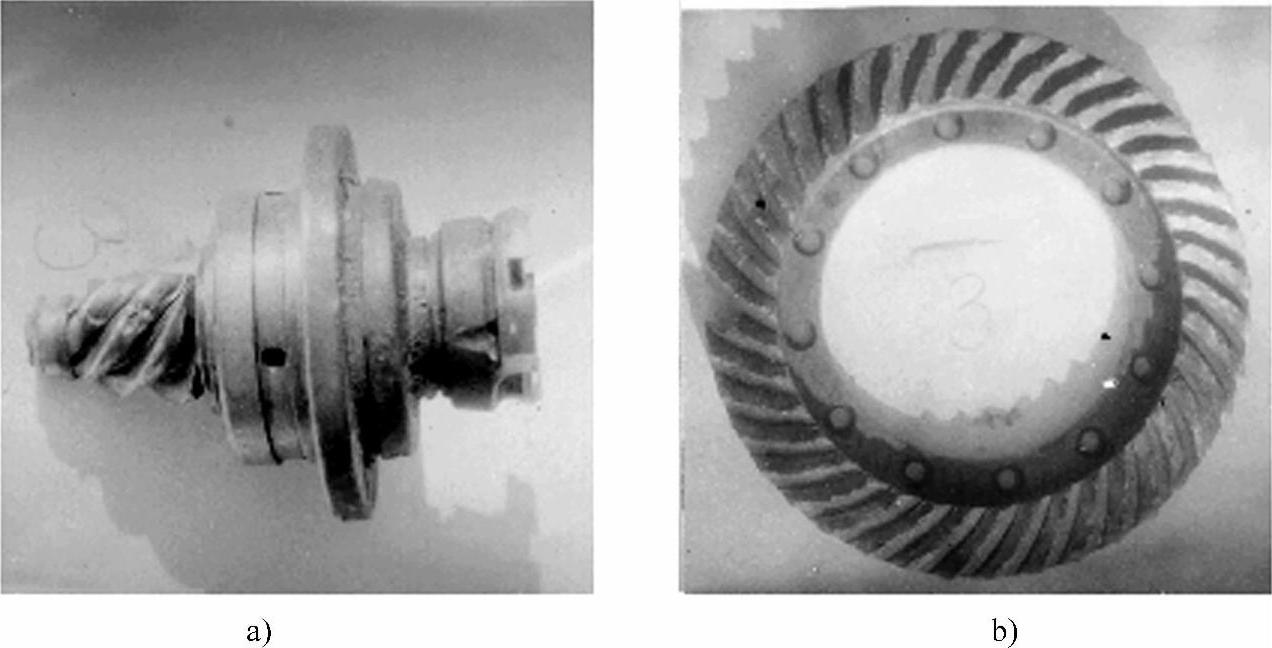

对来自使用现场四对早期失效的振动压路机驱动桥弧齿准双曲面齿轮进行了失效分析。下面举出其中的一对齿轮失效分析为例,以说明弧齿锥齿轮的失效分析方法和分析研究结果。该对弧齿锥齿轮使用在YZ10液压振动压路机驱动桥中,已运行约400h。失效齿轮的外观形貌如图8-16所示。从失效齿轮外观可以看出:主动齿轮的齿面出现严重磨损,齿顶磨成刀刃状,有3个轮齿的4处发生深层剥落,即局部发生大块剥落,剥落深度约等于整个硬化层的深度;从动齿轮齿面出现严重磨损,硬化层大部分地方全部磨掉,其磨损程度凹面大于凸面,齿顶硬化层及部分心部金属全部磨去,并有明显断裂现象。

图8-16 失效齿轮的外观形貌

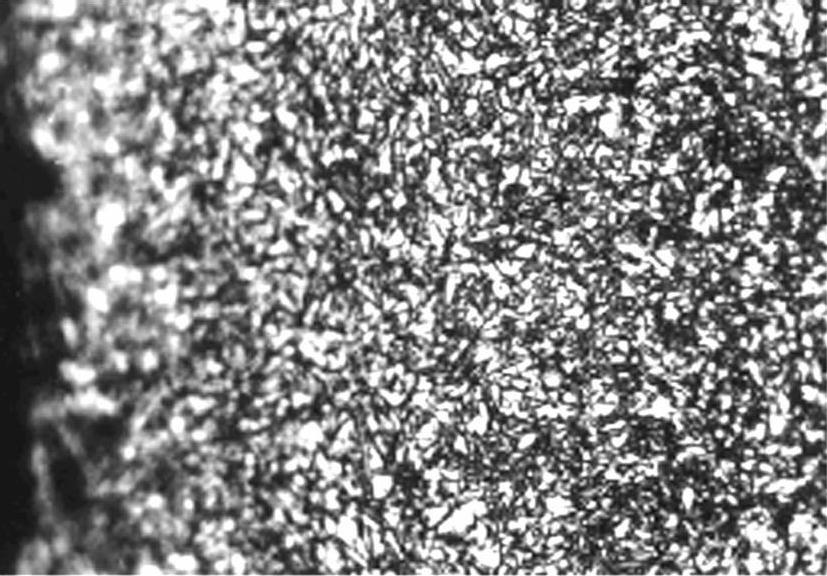

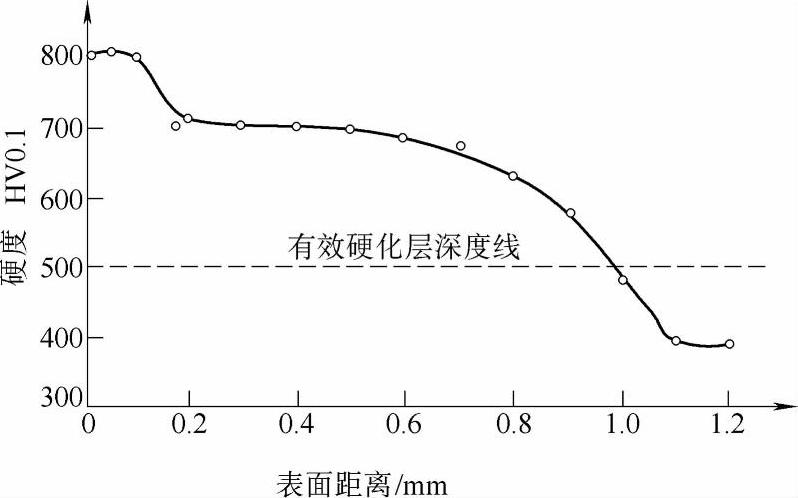

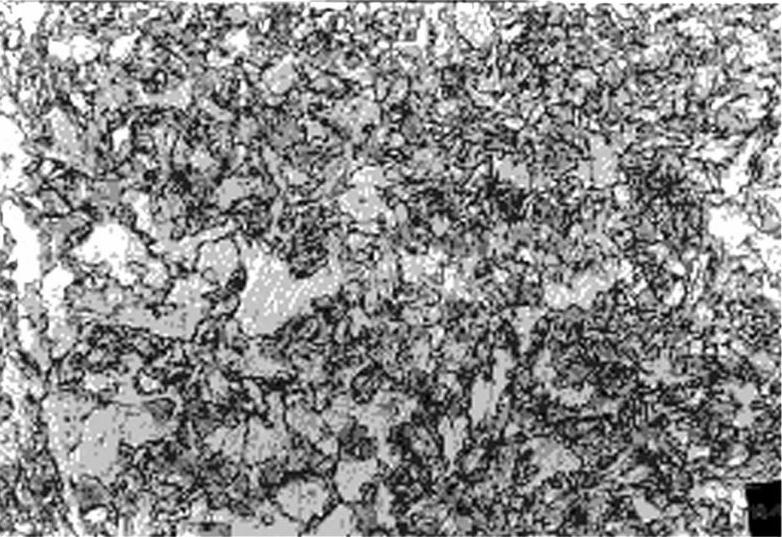

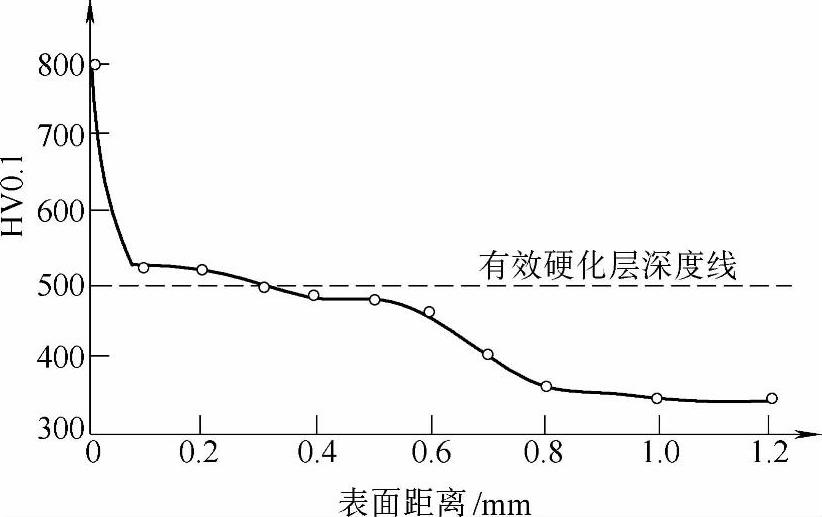

经过对失效主动齿轮的材质进行检测可知:表层硬度约为60HRC,心部硬度约为36~38HRC,显微组织确定的渗层深度约为0.95~1.00mm,均符合技术要求。对渗层的金相组织进行分析可知:共渗表层为密集带状的碳氮化合物,深度约为0.05mm,次层为针状马氏体和少量的残留奥氏体,无非马氏体的不良组织,共渗层的金相组织如图8-17所示;主动齿轮心部的金相组织为低碳马氏体,无未溶铁素体,如图8-18所示。维氏硬度计测得的主动齿轮共渗层的维氏硬度分布曲线如图8-19所示。由图8-19可知:表层的碳氮化合物区的硬度很高,次层的少量残留奥氏体未引起硬度的明显降低,整个硬化层的硬度值及分布均较为良好,有效硬化层深度也较大。按此测定结果所确定的共渗层全深度约1.10mm。综合以上材质分析可知,主动齿轮热处理质量较好。

图8-17 主动齿轮共渗层的金相组织(400×)

图8-18 主动齿轮心部的金相组织(400×)

图8-19 主动齿轮共渗层的维氏硬度分布曲线

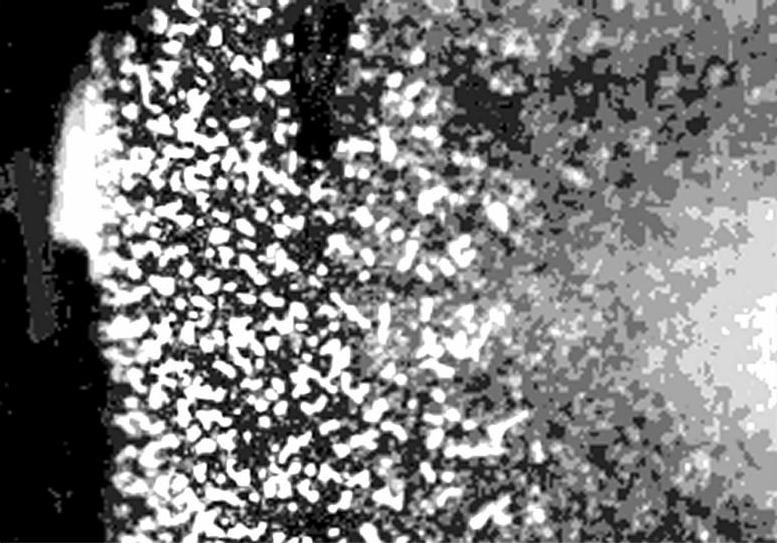

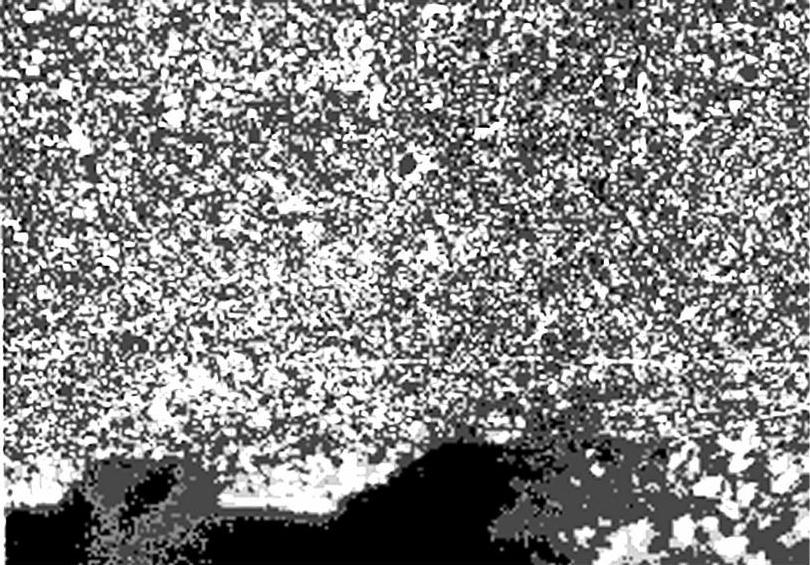

经过对失效从动齿轮进行检测可知:表层硬度约为60HRC,符合技术要求;心部硬度约为28~29HRC,低于技术要求(35~42HRC);显微组织确定的渗层深度约为0.90mm,符合技术要求。对渗层的金相组织进行分析后可知:共渗表层为密集堆状的碳氮化合物,分布深度在0.10mm以上,如图8-20所示,次层为隐针马氏体组织,再次层为点状及爪状二次碳化物加隐针马氏体和非马氏体组织,整个共渗层看不到针状马氏体和残留奥氏体的痕迹,表明该齿轮的基体中碳氮饱和度是不高的;从动轮齿心部的金相组织为低碳马氏体及大量的未溶铁素体,如图8-21所示。维氏硬度计测得的从动齿轮共渗层的维氏硬度分布曲线如图8-22所示。由图8-21可知:除表层碳氮化合物区具有高硬度外,其余区域的硬度值均较低,由表层的高硬度层突然降至很低硬度,而且有效硬化层深度很浅,这样的硬度分布显然是不好的。(https://www.daowen.com)

图8-20 从动齿轮共渗层的金相组织(400×)

图8-21 从动齿轮心部的金相组织(400×)

根据上述分析,可得出该对齿轮的早期失效的原因主要是:从动齿轮的表层有密集堆积状的高硬度碳氮化合物,次表层金属的硬度很低,其支撑能力很差,在重载工作条件下,从动齿轮表层的碳合物壳层首先剥落,其形貌如图8-23所示。表层高硬度的壳层剥落后,较软的基体金属发生快速磨损,直至报废。在此过程中,主动齿轮也发生磨损,由于啮合状态的恶化,使磨损加剧,直至硬化层减少到不能承受外加负荷时,在齿面接触应力最大的区域引起大块状的硬化层剥落而失效。

导致从动齿轮共渗层质量不良的工艺因素主要是:共渗处理温度偏低,由此而引起共渗表层碳氮化合物的堆积和基体中碳氮饱和度的降低;重新加热淬火时的温度偏低,致使心部出现大量的未溶铁素体,进而引起心部硬度的显著降低;在重新加热淬火时,该齿轮的共渗层发生较为明显地脱碳现象,由此而引起次表层基体强度的降低。主动齿轮在磨损到一定程度后,多处发生的深层剥落失效表明,在啮合状态不良的情况下,即使符合技术要求的主动齿轮,其硬化层深度也显得不足。

图8-22 从动齿轮共渗层的维氏硬度分布曲线

图8-23 从动齿轮表层碳氮化合物层剥落形貌(400×)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。