(1)缺陷与组织分析 导致此次断轴的主要原因是在风机轴的危险截面处的表面上存在严重的缺陷。因此,要解决断轴的问题有必要查清这些缺陷的性质和形成原因。

金相组织分析显示在轴表面有一厚度约0.6mm的白亮层。在扫描电子显微镜上对缺陷部位和基体金属进行能谱衍射分析,结果显示在缺陷部位的化学成分与基体相同,主要元素为Fe,有少量的Mn元素,未发现其他元素成分。

在缺陷处取样,对缺陷纵向的组织进行分析。缺陷处表层组织形态如图8-7所示。图8-7中的组织由三层构成,即表面白亮区、黑色组织区和基体组织。表层白亮组织为细小的珠光体+铁素体组织,黑色组织为淬火的板条马氏体组织,基体组织为铁素体+珠光体+魏氏体。组织分析显示,该部位的组织分布形态为焊接组织。表层为焊接的低碳钢组织,铁素体含量高,而珠光体含量相对很低,组织形态与20钢相同。白亮层以下为45钢(基体)淬火组织。在焊接表层金属的过程中,在焊接热影响区使基体部分金属温度达到其临界温度,从而在其后的冷却中发生马氏体相变。

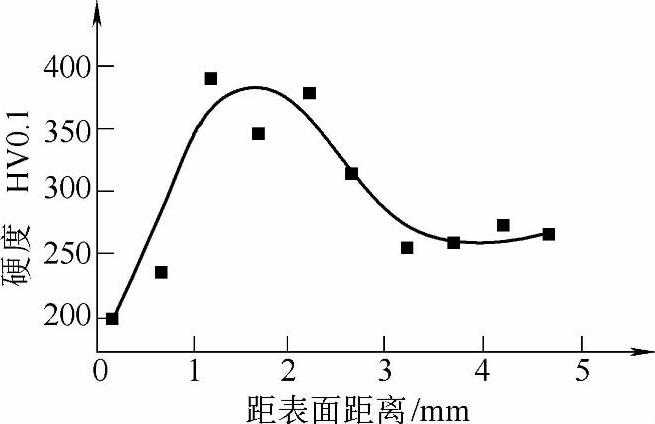

缺陷处从表面到基体的硬度值测试结果如图8-8所示,表层白亮区硬度很低,硬度为220HV0.1,淬火区马氏体的硬度为386HV0.1,基体硬度为250HV0.1。

图8-7 缺陷处表层组织形态(50×)(www.daowen.com)

图8-8 缺陷处从表面到基体的硬度值测试结果

(2)缺陷的形成与致断原因分析 由上述试验分析可以得到,缺陷的形成过程为:该轴安装轴承的轴表面经过表面补焊或堆焊处理,焊接材料为近似20钢。在焊接时,由于轴的台阶结构和散热,在台阶过渡处形成多处虚焊点,即轴上观察到的多处缺陷。这些虚焊表面,形同轴内存在宏观裂纹。轴在运行中,在这些缺陷根部以疲劳裂纹源的形式导致疲劳开裂。

轴的基体组织中P含量偏高,且有明显的W组织。该组织既不同于45钢正常正火组织,也不同于45钢调质组织。组织分析认为,该组织的形成与该轴处理时加热温度偏高而冷却时冷速比正常正火快有关。虽然该类组织在此次轴的开裂中不是根本性的因素,但此类组织可降低轴的疲劳强度。尤其是该风机设计安装时将风机叶轮由19.5D改为20.5D,增加了轴的载荷,因此在更换新轴时应注意对轴的热处理规范的控制。

另外,该风机在运行中的振动比其他风机高,会造成振动疲劳与旋转弯曲疲劳的联合作用,也导致了轴的疲劳寿命降低。导致该风机振动增加的因素可能与表面焊接时形成的缺陷有关,应注意检查。当更换新轴后的振动依然未能解决,应从安装上查明原因,减小其振动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。