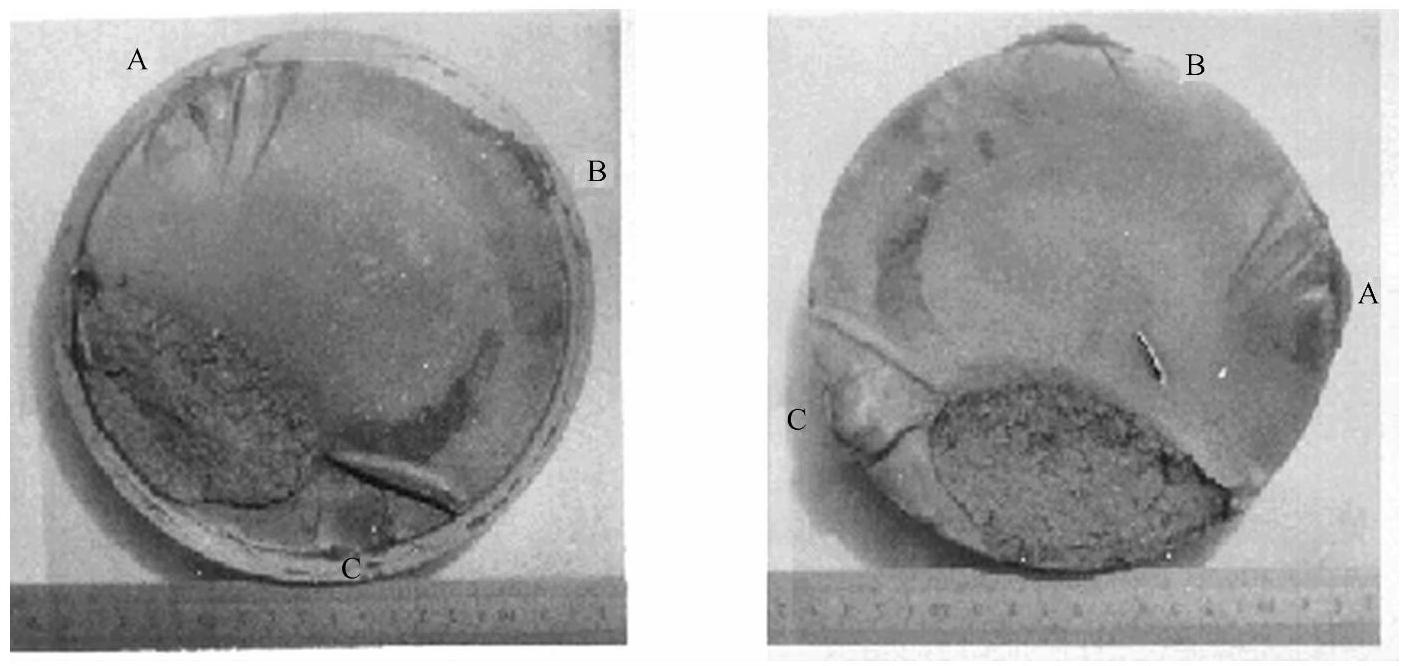

风机轴断口的宏观形态如图8-3所示。断口显示该轴的断裂为疲劳断裂性质。断裂首先由轴近表面的三处缺陷处起源,然后在较低的旋转弯曲交变应力作用下,裂纹慢速扩展。裂纹扩展至轴径的1/2处后,扩展加速,在断口上可观察到清晰的疲劳弧线,疲劳弧线的圆心指向最后断裂区。

在断口上宏观可见三处明显缺陷A、B、C,缺陷A根部有明显裂纹起源时形成的台阶。A、B两处缺陷形成的裂纹基本在一个平面上扩展,很快汇合形成一个的裂纹;C处的裂纹扩展缓慢,最后断裂时与A、B两处的裂纹形成一个不大的撕裂台阶。由此可知,裂纹均从缺陷的跟部形成并扩展。

图8-3 风机轴断口的宏观形态

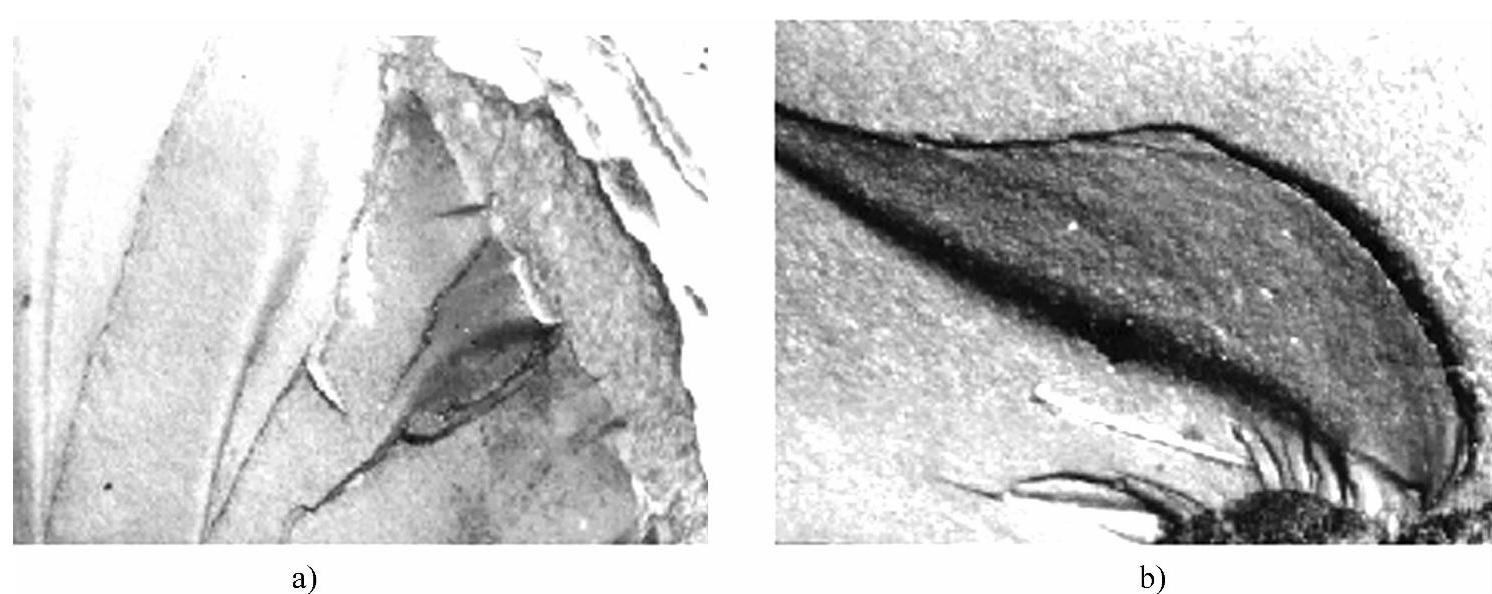

从宏观断口分析可知,裂纹起源于轴的缺陷处,因此,轴上的缺陷对裂纹的形成有决定性的影响。为了进一步分析缺陷的影响和缺陷处裂纹的形成过程和裂纹形态,在图8-4中示出了宏观断口上严重缺陷处的放大形貌。由此可知,裂纹均从缺陷的根部形成并扩展。在裂纹起始区和扩展区取样,在扫描电子显微镜下分析断口的微观形态,如图8-5、图8-6所示。在裂纹起始区(缺陷根部)可见大量的微观台阶,这些台阶是在局部较大应力集中作用下疲劳裂纹起始时形成的。在裂纹扩展区为典型的解理断裂,可见珠光体解理形貌,这是在调质组织中常见的疲劳裂纹扩展区形态。在交变载荷作用下,金属疲劳裂纹的形成一般经过3个阶段:疲劳源形成阶段、裂纹疲劳扩展阶段和失稳扩展(快速断裂)阶段。疲劳源的形成和形成阶段所需载荷交变循环次数对疲劳断裂有很大影响。在光滑零件表面,当交变载荷(循环应力)低于材料的疲劳极限时,疲劳裂纹源难以形成,即不可能发生名义上的疲劳断裂。但当零件表面存在缺陷时,裂纹源即在缺陷导致的应力集中作用下形成。当缺陷达到一定尺度,尤其片状缺陷,则缺陷为疲劳断裂过程提供了现成的疲劳源,疲劳断裂无须经过疲劳裂纹萌生期,而直接在缺陷根部扩展,这将极大地缩短零件的疲劳寿命。由于缺陷根部存在较大的应力集中,在其根部可见大量的细小的疲劳裂纹台阶,而这每一个台阶间即对应一个疲劳裂纹源,疲劳裂纹源的数目可表示为n+1个(n为对应的疲劳台阶数目)。应力集中程度越大,则形成的疲劳台阶数目越多,疲劳裂纹源就越多。分析图8-4的缺陷根部疲劳台阶的数目和形态,可大致确定裂纹首先在A处起裂,而B处和C处的开裂略晚。

图8-4 断口缺陷处裂纹形貌(3×)(www.daowen.com)

a)A处 b)B处

图8-5 缺陷根部裂纹微观形态

图8-6 裂纹快速扩展区解理

由以上分析可以确定,该轴的断裂性质为疲劳断裂。疲劳裂纹在断轴危险截面的三处主要缺陷处起裂,然后做低应力扩展。由于所承受载荷为旋转弯曲载荷,因此在轴的圆周上存在多处开裂点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。