1.冷隔

冷隔是存在于铸件表面或表皮下的不连续组织,是由两股未能相互熔合的金属液流汇合所形成的不规则线性缺陷。

冷隔多呈裂纹状或具有光滑边缘的水纹外貌。其显微特征是冷隔部位的组织比基体组织粗大,树枝状结晶明显,周围常被氧化皮所包围,因而与基体组织有明显界线。冷隔缺陷一般出现在铸件顶壁上、薄的水平面和垂直面上、厚薄转接处及薄肋处等部位。

2.气孔

金属在熔融状态溶解大量气体,在冷凝过程中,绝大部分气体逸出,残余的少量气体则在金属零件内部形成气孔。在砂型铸造时,砂中的水分与液态金属发生作用,也可能形成气孔。此外,液态金属在浇注过程中和在铸型腔内流动的过程中,空气或铸型内的特殊气氛可能被机械地卷入而引起气孔。

气孔常呈大小不等的圆形、椭圆形及少数不规则形状(如喇叭形),产生于钢锭边缘一带的气泡常垂直于型壁。气孔内一般无氧化物和夹杂物。气孔的断口形貌特征为具有光滑、干净的内壁。但因空气卷入而引起的气孔,则常因氧化而呈现暗蓝色或褐黑色。

气孔常出现在铸件最后凝固的厚大处或厚薄截面的交接处。

3.针孔

针孔是溶解于合金液中的气体在凝固过程中析出时,因某种原因而残留在铸件中形成的针状孔洞,是小于或等于1mm的小气孔。针孔在铸件中呈狭长形,方向与表面垂直,有一定深度。针孔内表面光滑。一般在表面处孔径较小,向内逐渐增大。

通常,针孔无规则地分布在铸件的各个部位,特别是厚大截面处、内转角及冷却速度缓慢的部位。但在有色金属内有时也在晶粒内呈规则的排列。

4.缩孔

由于金属从液态至固态的凝固期间,产生的收缩得不到充分补缩,使铸件在最后凝固部位形成具有粗糙的或粗晶粒表面的孔洞称为缩孔。缩孔一般呈倒锥形。

5.疏松

铸件组织不致密,存在着细小且分散的孔穴称为疏松。疏松产生的基本原因与缩孔相似。在凝固过程中,当合金存在着相当宽的液固相共存区时,由于枝晶生长致使局部区域处于孤立状态,阻碍了合金液的充分补缩,于是形成了晶间微小孔洞,即为枝间疏松。在有色金属铸件内,有时会发现沿晶界分布的疏松,也称为晶间疏松,钢铁材料中很少见。通常,疏松细小而分散,表面或内壁不光滑,常可见到明显的较粗大的树枝状结晶,严重时可产生裂纹。一般情况下,疏松区域的夹杂物也比较集中。

疏松常出现在铸件厚壁处、厚薄截面交接处及散热差的内孔、凹角等处。

在经切削加工后的表面上,大的疏松用肉眼或低倍放大镜即可观察到,而小的疏松则须经侵蚀后才能发现,或甚至需用显微镜进行观察。

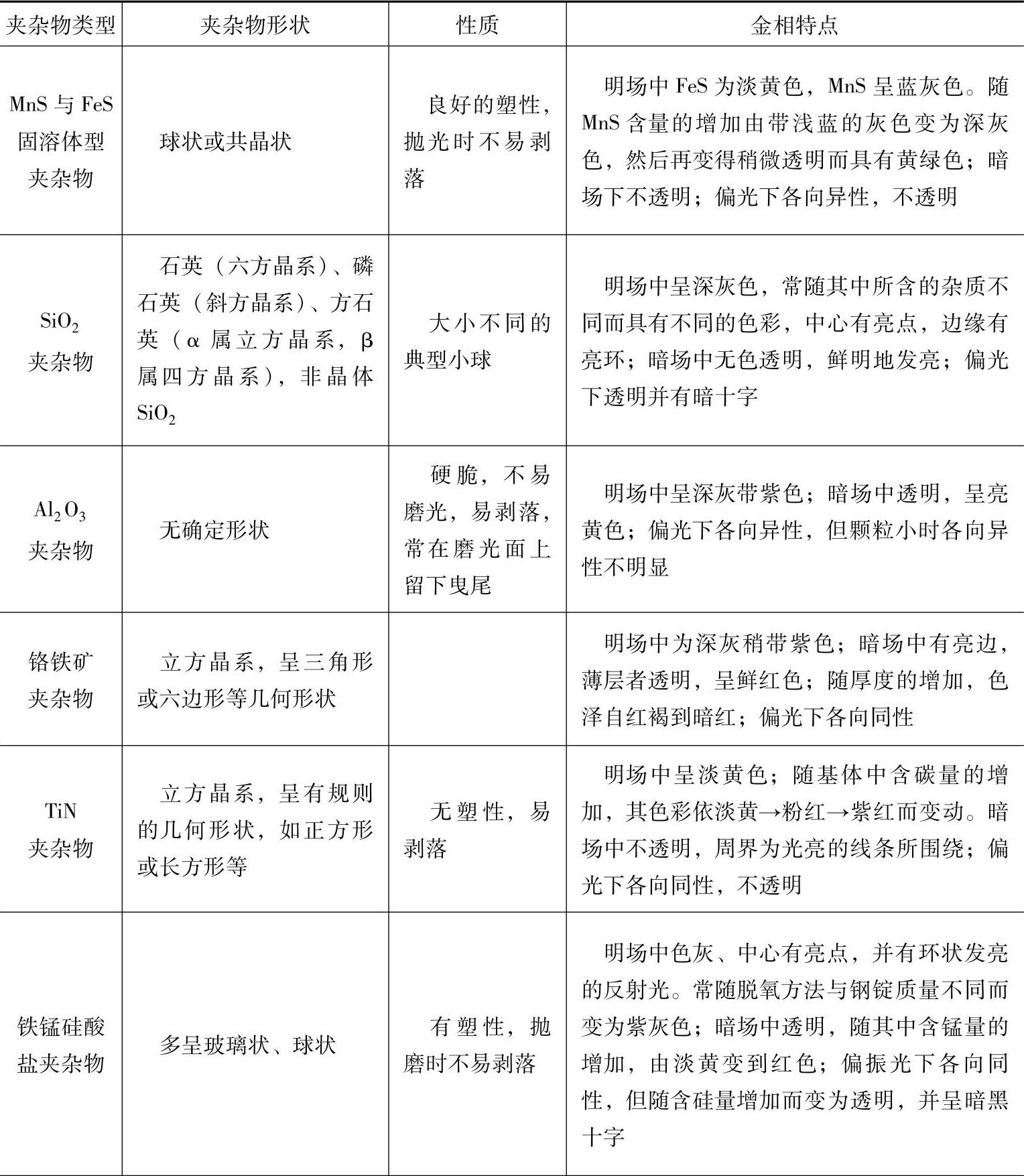

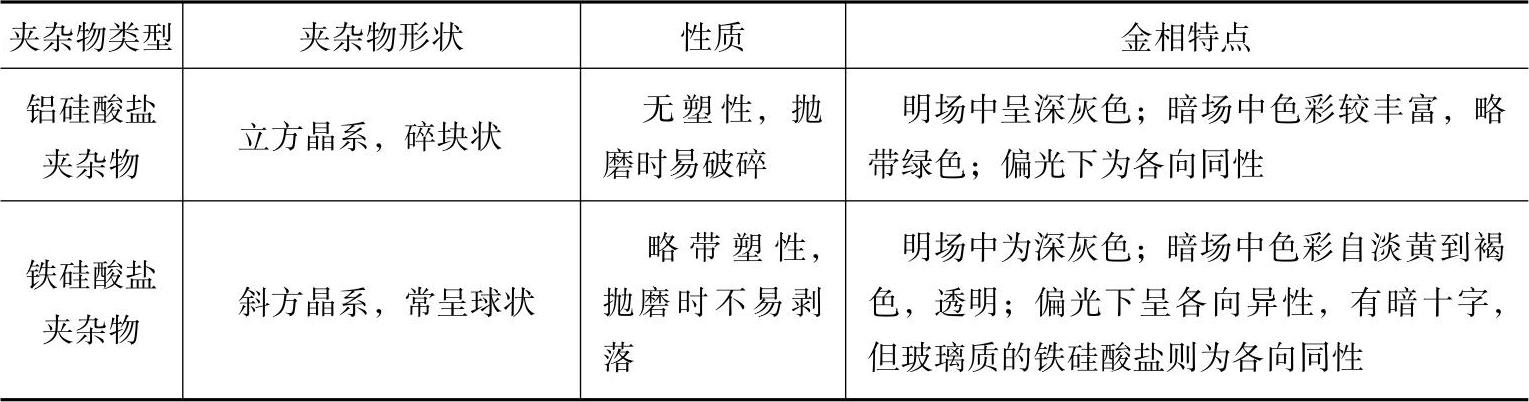

6.夹杂物

夹杂物是固态金属基体内的非金属物质。铸件中常见的夹杂物包括耐火材料、熔渣、熔剂、脱氧产物及铸造金属氧化物等的颗粒,一般又可分为硫化物、氧化物、氮化物和硅酸盐等。绝大多数非金属夹杂物没有金属光泽;不同的夹杂物具有不同的色泽与形状,其熔点和性质亦各不相同。非金属夹杂物在反射光下的色泽,随显微镜观察时所用光源的性质不同而有改变;只有在暗场或偏振光下才能看到夹杂物的固有色彩。

夹杂物的类型、大小、分布形态对金属零件失效的影响是至关重要的,因此,对夹杂物的正确鉴别是很重要的。鉴别夹杂物的方法有宏观的和微观的两大类鉴别法。

1)宏观鉴别法:较为常用的有断口鉴别法、硫印、酸侵和热蚀、超声波鉴定法等。

2)微观鉴别法:常用的有化学分析法、岩相法、金相法、X射线衍射和电子显微镜观察等,可以确定夹杂物的种类、形状、性质和分布,其中金相法的使用最为广泛。

几种常见夹杂物的性质与鉴别列于表7-2。对于塑性和脆性夹杂物,其变形或破碎状态有助于判断金属的加工工艺。

表7-2 几种常见夹杂物的性质与鉴别

(www.daowen.com)

(www.daowen.com)

(续)

7.偏析

合金在冷凝过程中,由于某些因素导致的化学成分不一致称为偏析。偏析可分为区域偏析、重力偏析、枝晶偏析等。

(1)区域偏析 在整个铸件截面上,各部分成分不一致。铸件尺寸越大,偏析越严重。

(2)重力偏析 当液体和固体共存或相互不溶合的液相之间存在着密度差时,在缓冷凝固过程中,先析出的相(晶体)可能上浮或下沉,导致铸件组成相的上下分布或成分上的不均匀,从而产生重力偏析。晶体与余下的溶液之间的密度差越大,重力偏析倾向也越大;冷却越缓慢,重力偏析也越强烈。

(3)枝晶偏析 在同一个晶粒内部,各部分化学成分不一致,往往是初晶轴线上含高熔点的组元多,而在最后结晶的晶轴间含低熔点的组元多。其产生的主要原因在于,在凝固过程中,合金成分的均匀化扩散来不及进行所致。在钢中,碳、硫、磷、氮、镍、铬等元素都具有强烈的偏析倾向,其中尤以碳、磷、硫的倾向为最大。

基于不同成分和不同组织对侵蚀的反应不同,用适当的侵蚀剂可使枝晶偏析清晰的显示出来,用维氏硬度检查也可以间接地检查出偏析。区域偏析可以用宏观方法检验,常用的是1∶1(体积比)盐酸水溶液的热酸蚀试验。

8.热裂纹

热裂纹发生在金属完全凝固之前,在固相线附近的液固共存区,由于收缩受阻而形成的裂纹。该裂纹常常延伸到铸件表面,暴露于大气之中,受到严重氧化和脱碳或发生其他大气反应。显微形貌特征为呈连续或断续分布,有时呈网状或半网状,裂纹短而宽,无尖尾,形状曲折,无金属光泽(呈氧化色)。微观上为沿晶断裂,伴有严重的氧化脱碳,有时有明显的偏析、疏松、夹杂物和孔洞等。

铸造热裂纹的形成原因主要有:铸件冷却时,在形成热裂的温度范围内收缩应力过大;铸件在砂型中收缩受阻;冷却严重不均匀;铸件设计不合理,厚薄相差悬殊;铸件中有害杂质较多。

9.冷裂纹

冷裂纹发生在金属凝固之后,由于冷却时所形成的热应力、组织应力及搬运、清理、校正时的热振作用而产生。冷裂纹不如热裂纹明显,裂纹细小,呈连续直线状。微观上为穿晶扩展,基本上无氧化脱碳,两侧组织和基体相差不大。

冷裂纹大多出现在铸件的最后凝固部位,特别是在应力集中的内尖角、缩孔、夹杂物及结构复杂的部位。

10.其他缺陷

除上述缺陷外,还有许多或不常见,或影响不大的缺陷,主要有:

(1)白点(发裂) 金属中氢与组织应力所致。

(2)鼠尾 由于铸型受热膨胀而造成的铸件表面上的印痕,或细小而不规则的线状皱纹。

(3)缩裂 铸件在凝固收缩过程中,由于补缩不充分形成的缩松,随后在铸造应力作用下进一步延伸、扩展,沿晶形成的线性疏松。其外观多呈断续条状或枝杈状,粗细较均匀。显微形貌特征呈断续状沿晶扩展,有枝杈,并伴有疏松、夹杂物等缺陷。

(4)缺肉 铸件没有全部成形,是由于金属液在未充满铸型前已凝固。

(5)铁豆 凝固前嵌入铸件表面而没有完全熔合的金属小丸。

(6)砂眼 砂型铸件表面的小孔,孔眼内充满型砂,是铸型表面上附着的脱落砂粒造成的。

此外,还有其他缺陷,如错型(错箱)、粘砂、错芯、偏芯、尺寸不合格、石墨粗大、反白口、过烧等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。