1.腐蚀失效分析的步骤及内容

(1)详细勘查事故现场失效分析人员应与有关人员一起及时到事故现场了解第一手资料,这对于正确地分析事故原因少走弯路是十分重要的。在事故现场应深入了解以下几方面的情况:

1)损坏设备的基本情况。包括设备的名称、生产厂家、运行历史、事故日期、损坏的部位、现场记录、有无特殊气味及声响等。

2)损坏部位的宏观情况。腐蚀的宏观形态(数量、尺寸、分布、特点等),腐蚀部位有无划伤、打磨痕迹、焊渣、加工痕迹,有无铸、锻缺陷等。

3)材料及制造情况。采用何种材料,材料来源、供货状态、使用状态,加工制造流程等。

4)设备使用的环境条件。设备在使用过程中曾接触过何种介质,介质的成分、浓度、温度、压力、流速、pH值等。

5)应力条件。应力状态、大小及其变化;残余应力及应力集中情况;是否实测过应力大小,计算情况如何。

6)表面处理情况。有否镀层、涂层、钝化层、堆焊层,以及表面处理的质量如何。

7)现场拍照及取样。损坏的设备太大或损坏的部位太多,可拍下损坏外观或切取有代表性的部位,以做进一步分析。必要时对介质也要取样分析。

8)经济损失的估算。包括直接经济损失估算和因事故引起的间接经济损失估算。

(2)腐蚀形貌的宏观分析

1)首先分析产物的形貌,如腐蚀产物的颜色、尺寸大小、分布,蚀坑的深浅等。

2)分析断裂面的特征:裂纹起源位置、走向、变形情况、有无贝纹花样、是否分叉等。

宏观分析与断口的分析方法同前所述。

(3)腐蚀产物分析 对产物的成分、含量及相结构进行分析,这对于分析腐蚀失效的原因十分重要。采用X射线衍射、波谱、俄歇能谱、光电子谱等手段,能很好地确定断口表面、晶界界面产物的化学成分及价态情况。

(4)腐蚀形貌的微观分析 去除产物后,对断裂部位的微观形貌做进一步分析,确定裂纹的走向,相析出部位,裂纹是否起源于腐蚀坑等。

(5)对材料性能进行复验 包括材料的化学成分、力学性能、显微组织及电化学行为等。这有助于确定选材及热处理是否正确,从而有助于分析事故原因。

(6)失效模式的判断及重现性试验 根据腐蚀产物、材料性质、设备结构的特点及环境条件的综合分析,对腐蚀失效的模式提出初步判断。对于重大事故,必要时对上述分析所得的初步结论进行验证。

(7)综合讨论及总结 得出结论,提出处理方案及预防措施,最后写出总结报告。

2.几种腐蚀模式的区别

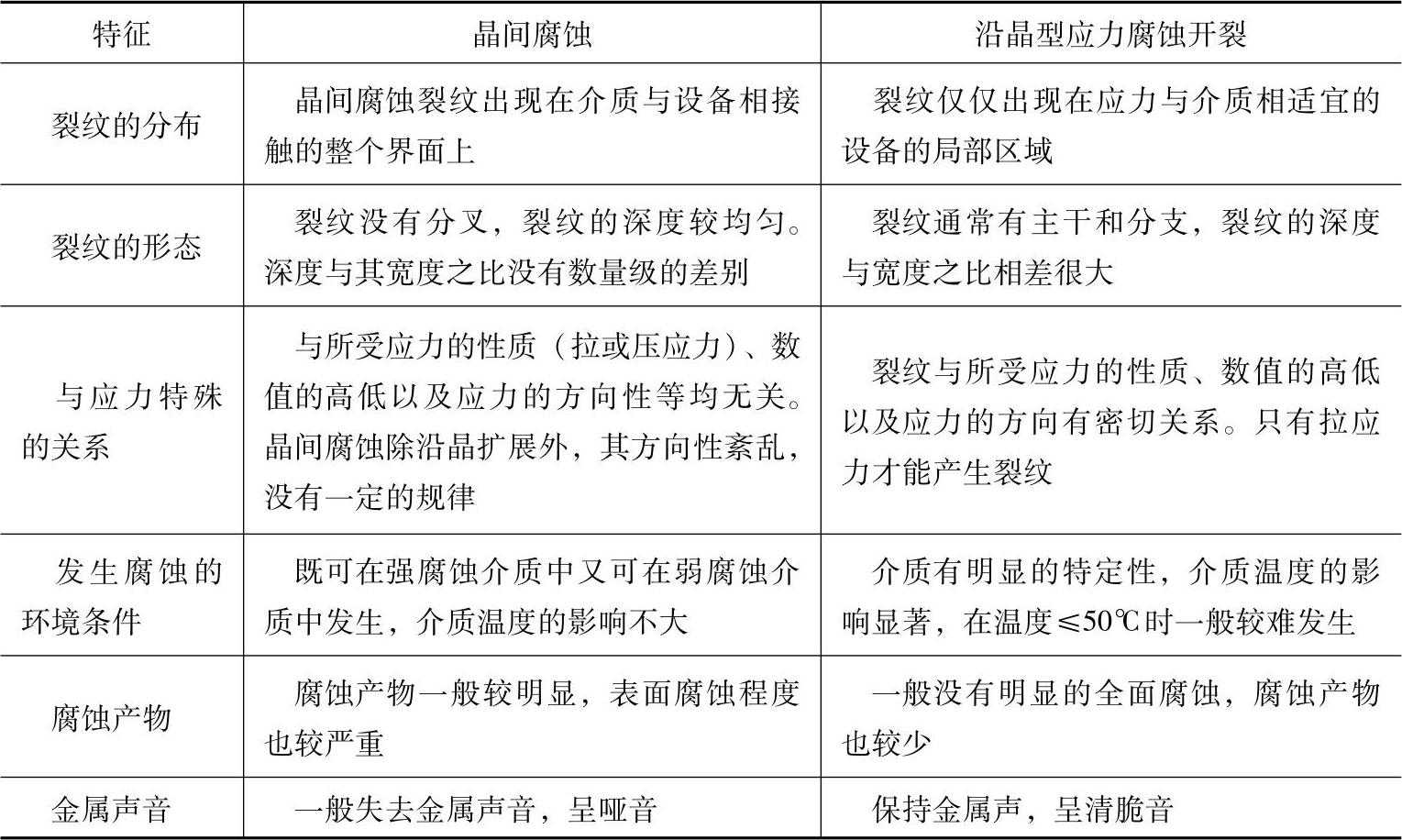

(1)晶间腐蚀与沿晶型应力腐蚀的区别 晶间腐蚀与沿晶型应力腐蚀开裂有某些相似之处,比如均以沿晶界分离为其特征,但两者却存在着本质性的区别,在失效分析时应予以特别注意。晶间腐蚀与沿晶型应力腐蚀开裂的区别见表6-9。

表6-9 晶间腐蚀与沿晶型应力腐蚀开裂的区别

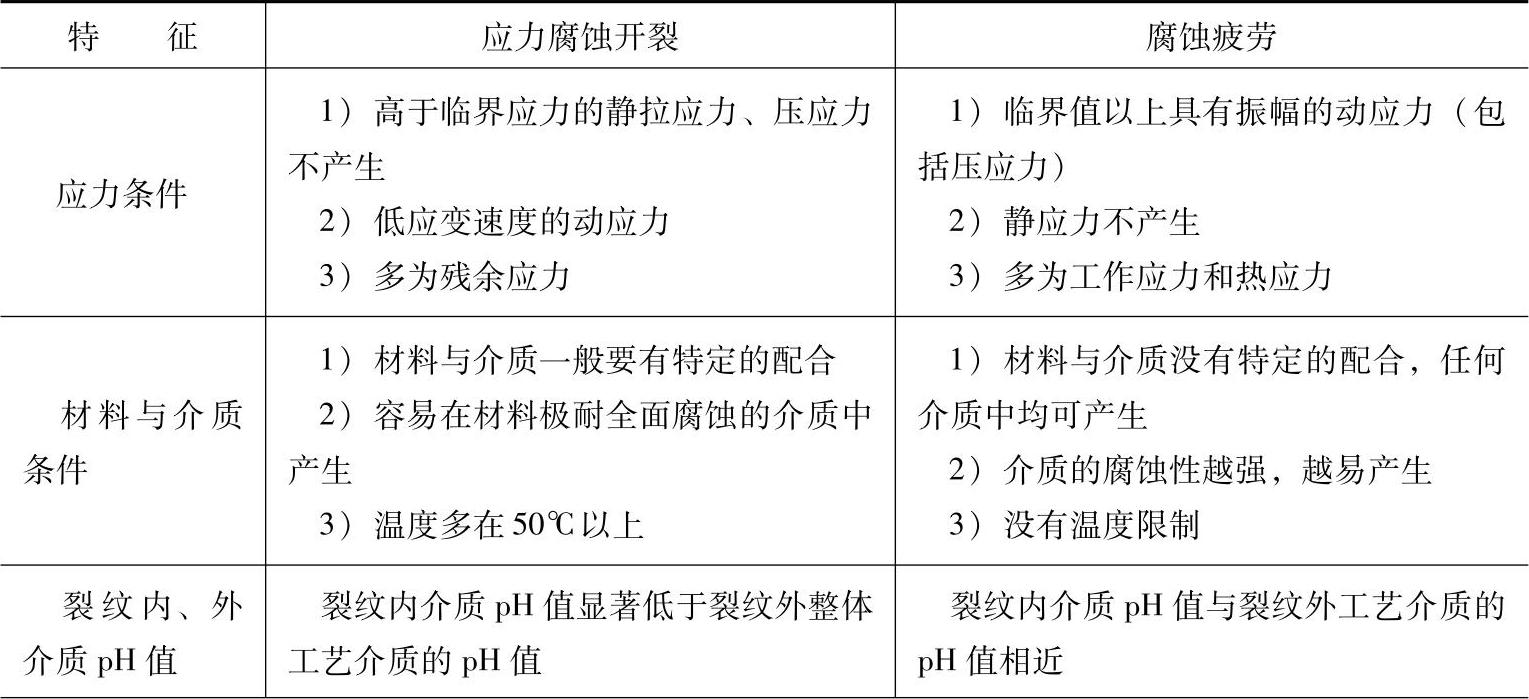

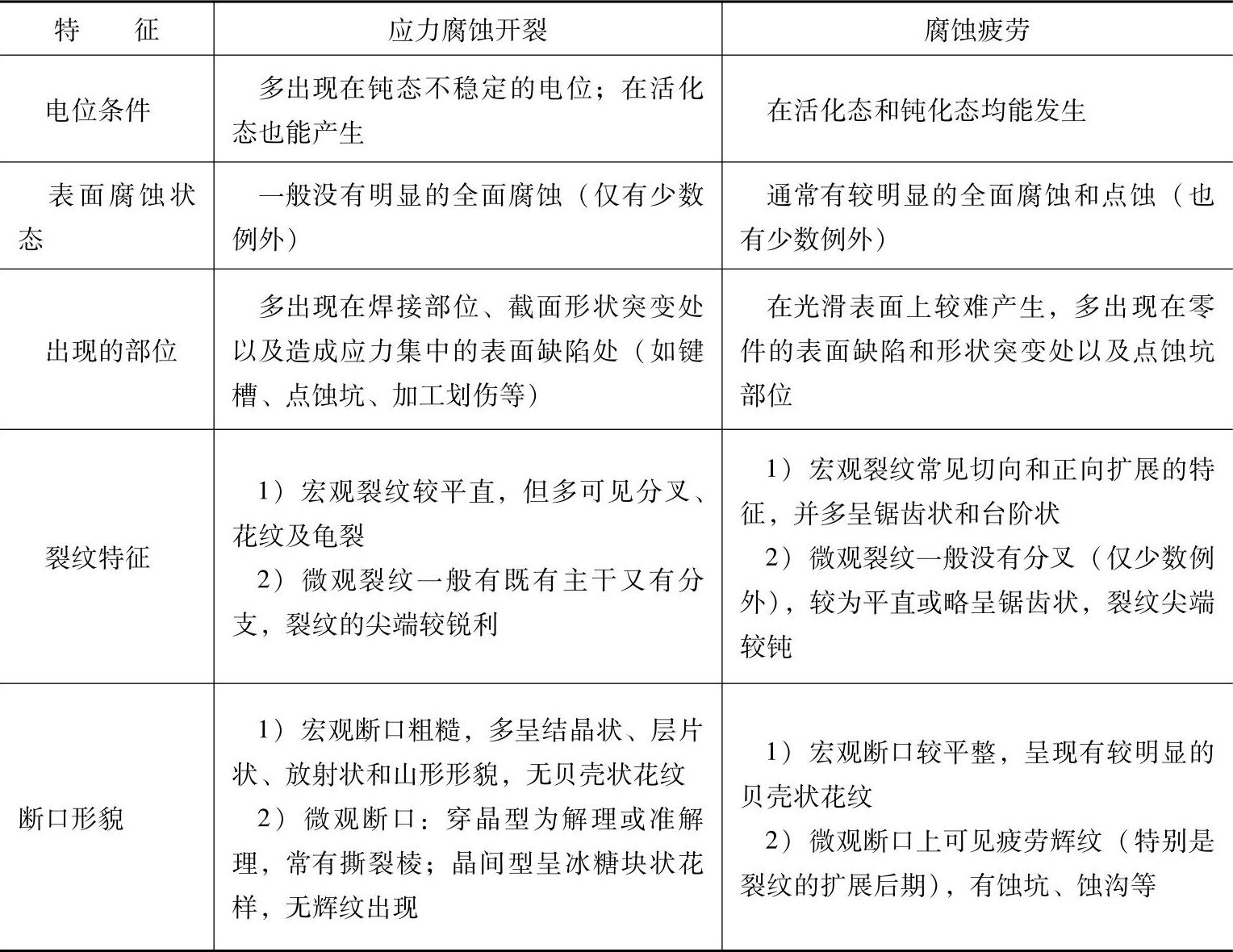

(2)应力腐蚀开裂与腐蚀疲劳的区别 两者也有许多相似之处,但存在着本质性的差别,见表6-10。

表6-10 应力腐蚀开裂与腐蚀疲劳的区别

(续)

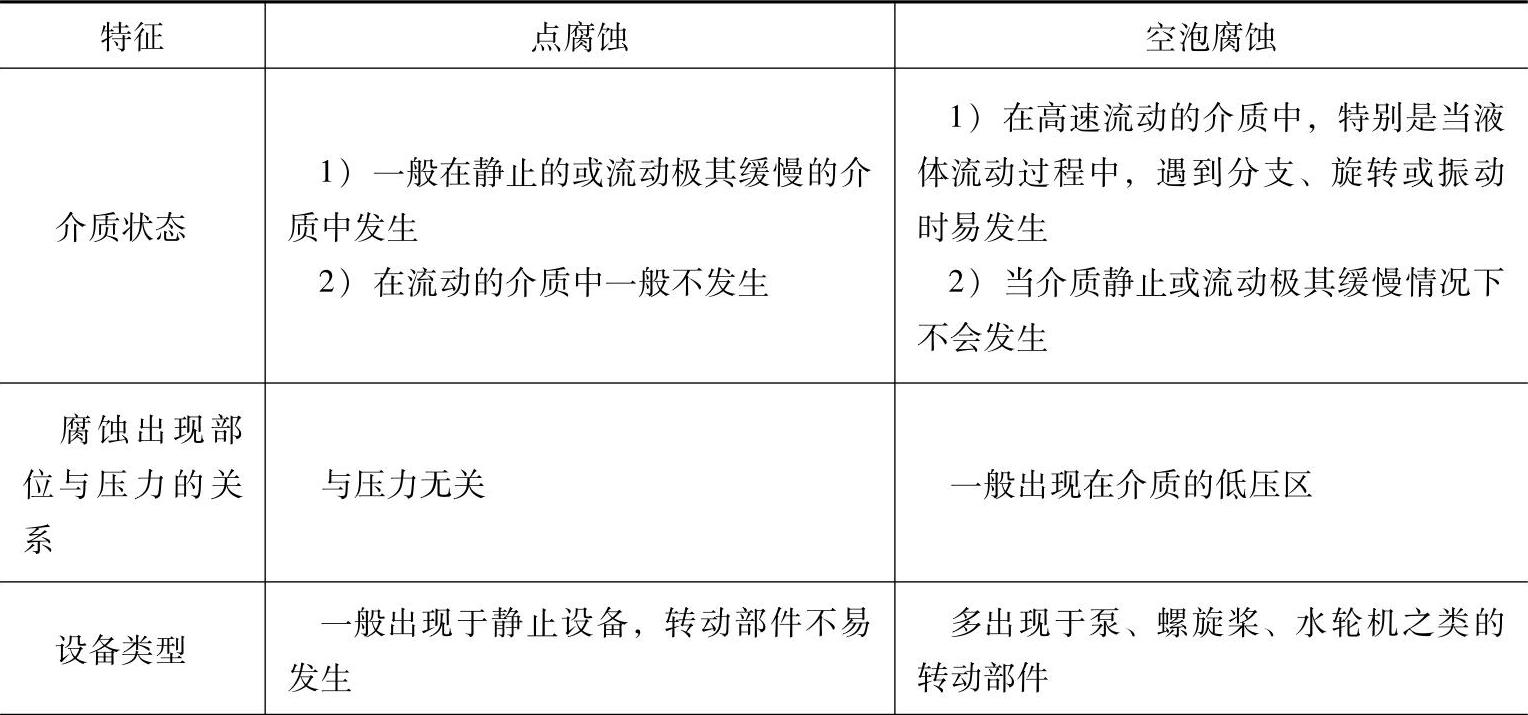

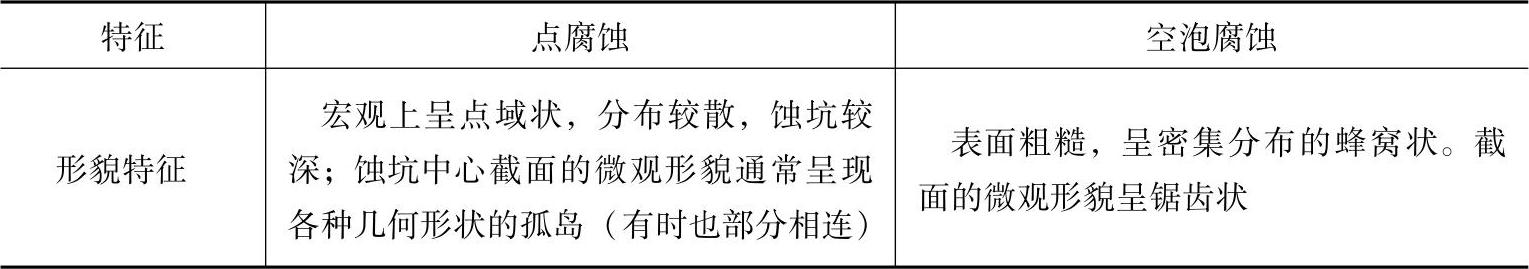

(3)点腐蚀与空泡腐蚀的区别 点腐蚀和空泡腐蚀都是以在物件表面形成蚀坑为其特征,但两者有本质上的区别,因此,所采取的防护措施也是不一样的,需要加以识别。点腐蚀与空泡腐蚀的区别见表6-11。

表6-11 点腐蚀与空泡腐蚀的区别

(续)

3.预防腐蚀失效的一般原则

导致腐蚀失效的原因很多,不能提出一种适合所有腐蚀失效的预防措施。在失效分析时只能根据具体的失效情况提出具体的预防措施。这里仅就预防腐蚀失效的一般原则提出以下几点。

(1)正确分析腐蚀失效原因和确定腐蚀失效模式 对于发生腐蚀失效的设备、零件,或需要进行腐蚀防护的设备和装置,通过腐蚀失效分析,正确地确定腐蚀发生的原因和腐蚀模式,是进行腐蚀防护的前提。一些在其他场合被证明是行之有效的腐蚀防护措施,在某些环境下并不一定有效,甚至会产生相反的结果。必须注意,腐蚀与防护是一个复杂的系统工程,单独或过分地对材料提出要求是不恰当的。

(2)正确地选择材料和合理设计金属结构 在腐蚀介质是工况所要求的情况下,正确地选择金属材料是十分重要的。现在已有一系列的耐腐蚀钢种及其他材料可供选择,耐腐蚀金属材料通常分为耐蚀铸铁、不锈钢、镍基合金、铜合金、铝合金及钛合金六大类,可以根据对金属材料的耐蚀要求、使用经验、工艺性能及经济因素等进行选用。

在结构设计方面,减小应力集中及残余应力有助于防止或减轻应力腐蚀、腐蚀疲劳等失效;避免异类金属的接触或采用绝缘材料将其隔开,将有助于减轻或杜绝缝隙腐蚀与接触腐蚀;减小流体停滞和聚集现象,可降低多种类型的腐蚀速度;使流体均速流动,避免压力变化过大将有助于减轻管壁的空泡腐蚀现象。

(3)查明外来腐蚀介质的性质并将其去除 常用的办法是向介质加入缓蚀剂和去除介质中的有害成分。例如:对于锅炉用水中的氧气导致的高温氧化,可以对其用水进行去氧处理予以解决。除氧措施可在减压下加热及加入肼联氨等办法处理。再如:对于锅炉加热管壁向火侧发生的煤灰腐蚀,可以利用提高煤的质量品位(减少有害元素硫)予以减少。选用适当的缓蚀剂加入,可使电化学腐蚀过程减慢。

(4)隔离腐蚀介质 在零件表面上涂覆防护层,用于隔绝介质的腐蚀作用是广泛应用的防腐措施。例如:涂覆油漆、油脂,电镀及阳极氧化等防护技术,均是有效的防腐措施。在干燥的环境中储存零件是防止潮湿大气腐蚀的有效办法。

(5)采用电化学保护措施 利用改变金属与介质间的电极电位来达到保护金属免受腐蚀的办法,称为电化学保护。电化学保护的实质是通以电流进行极化。把金属接到电池的正极上进行极化,称为阳极保护;接到负极上进行极化,称为阴极保护。

阳极保护常用于某些强腐蚀介质(如硫酸、磷酸等),并且仅用于那些在氧化性介质中能发生钝化的金属防护上。阴极保护常用于地下管道及其他地下设施、水中设备、冷凝器及热交换器等方面。

4.常见腐蚀失效的预防措施(https://www.daowen.com)

(1)点腐蚀失效的预防措施 防止机械设备发生点腐蚀失效,主要从改善设备的环境条件及合理选用材料等方面采取措施。

1)降低介质中的卤素离子的浓度,特别是氯离子的浓度。同时,要特别注意避免卤素离子的局部浓缩。

2)提高介质的流动速度,并经常搅拌介质,使介质中的氧及氧化剂的浓度均匀化。

3)在设备停运期间要进行清洗,避免设备处于静止介质的浸泡状态。

4)采用阴极保护方法,使金属的电位低于临界点蚀电位。

5)选用耐点蚀性能优良的材料。例如:采用高铬、含钼、含氮的不锈钢,并尽量减少钢中硫及锰等有害元素。

6)对材料进行合理的热处理。例如:对奥氏体不锈钢或奥氏体-铁素体双相不锈钢,采用固溶处理后,可显著提高材料的耐点蚀性能。

7)对零件进行钝化处理,以去除金属表面的夹杂物和污染物。由于硫化锰夹杂物在钝化处理时要形成空洞,为了中和渗入空洞中的残留酸,在钝化处理后可以用氢氧化钠溶液清洗。

(2)缝隙腐蚀失效的预防措施 防止机械设备发生缝隙腐蚀失效的措施通常有以下几点:

1)结构设计要合理,避免形成缝隙或使缝隙尽可能地保持敞开。尽量采用焊接代替铆接和螺栓连接。

2)尽可能不用金属和非金属材料的连接件,因为这种连接往往比金属连接件更易形成发生缝隙腐蚀的条件。

3)在阴极表面涂以保护层,如涂防腐漆等。

4)在介质中加入缓蚀剂。

5)选用耐缝隙腐蚀性能高的金属材料,如选用含钼量高的不锈钢或合金。减少钢中的夹杂物(特别是硫化物)及第二相质点,如δ-铁素体、α′及α相以及时效析出物等。

(3)晶间腐蚀失效的预防措施 导致金属材料(主要指不锈钢)发生晶间腐蚀失效的原因是碳化物和氮化物沿晶界析出而引起邻近基体的贫铬。因此,防止晶间腐蚀失效的主要措施基本上与贫铬理论相一致。其具体措施有:

1)尽可能降低钢中的含碳量,以减少或避免晶界上析出碳化物。钢中的w(C)降至0.02%以下时,不易产生晶间腐蚀。为此,对于易发生晶间腐蚀失效的零件,可选用超低碳不锈钢,如022Cr19Ni10、022Cr17Ni14Mo2及022Cr19Ni13Mo3等。

2)采用适当的热处理工艺,以避免晶界沉淀相的析出或改变晶界沉淀相的类型。例如:采用固溶处理,并在冷却时快速通过敏化温度范围,可避免敏感材料在晶界形成连续的网状碳化物,这是防止奥氏体不锈钢发生晶间腐蚀的有效措施。

3)加入强碳化物形成元素铬和钼,或加入微量的晶界吸附元素硼,并采用稳定化处理(如840~880℃)使奥氏体不锈钢中的Cr23C6分解,使碳和钛及铌化合,以TiC和NbC形式析出,可有效地防止Cr23C6化合物的析出引起的贫铬现象。

4)选用奥氏体-铁素体双相不锈钢,这类钢因含铬量高的铁素体分布在晶界上及晶粒较细等有利因素,因而具有良好的抗晶界腐蚀性能。

(4)空泡腐蚀失效的预防措施

1)改进设计,尽量减小流体压差,减少空泡及气穴的形成。

2)降低工件的表面粗糙度值,以减少空泡和气穴的形成核心。

3)选用抗空泡腐蚀的材料。对海水而言,通常采用奥氏体不锈钢、沉淀硬化不锈钢及铝合金等,这些材料具有较好的抗空泡腐蚀的能力。

(5)磨耗腐蚀失效的预防措施

1)采用抗磨耗腐蚀性能较好的材料。因为金属材料的磨耗腐蚀是机械力引起的磨损和介质的腐蚀共同作用的结果。因此,采用既耐蚀(如采用镍、铬、钼、铜合金化)又抗磨耗(如硬度较高)的材料将是行之有效的预防措施。

2)在设计方面,应降低流速、减少湍流及适当加厚易损部位的几何尺寸。

3)改善环境条件,如减少介质中的固体颗粒,降低温度或加入缓蚀剂等。

4)在工件表面堆焊一层耐腐蚀的硬质合金材料。

(6)应力腐蚀开裂的预防措施

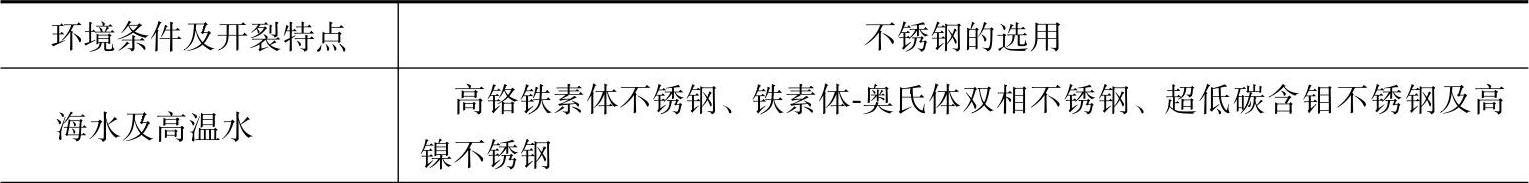

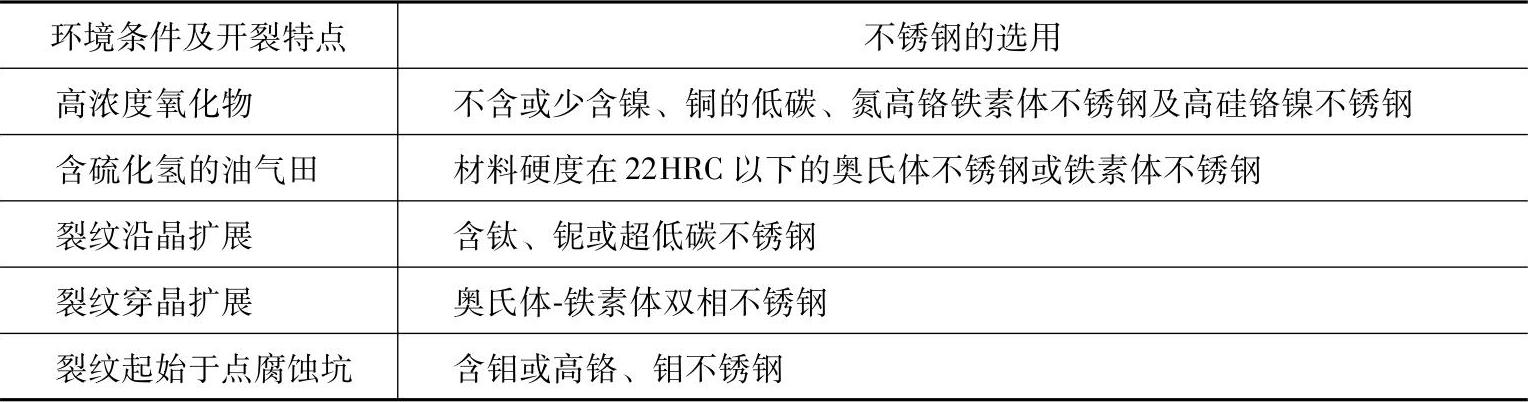

1)合理地选用材料。根据机械设备产生应力腐蚀的不同情况,选用相应的金属材料,是防止应力腐蚀开裂的重要措施。应力腐蚀条件下不锈钢材料的选用见表6-12。

表6-12 应力腐蚀条件下不锈钢的选用

(续)

2)消除或减小残余拉应力。采用热处理的方法去除设备及零件的残余拉应力,或采用机械方法(如喷丸处理)使表面处于残余压应力状态,将有利于降低应力腐蚀开裂的敏感性。

3)控制工艺介质和改善使用、操作条件。例如:降低介质温度、浓度,防止Cl-、OH-等离子浓缩及定期清洗设备等。

4)合理的结构设计。例如:应减小应力集中,避免缝隙存在,尽量不采用铆接结构。

5)采用缓蚀剂、涂层及电化学保护。

(7)腐蚀疲劳失效的预防措施

1)合理地选择材料。所用材料在相应的环境条件下应具有良好的耐蚀性。一般来说,材料抗点腐蚀性较好的材料,其耐腐蚀疲劳的性能也较好。在耐蚀性良好的前提下,材料的强度越高,其耐腐蚀疲劳性能也越高。铁素体-奥氏体不锈钢比奥氏体不锈钢的性能优越。

2)表面处理。常用的表面处理方法有喷丸、滚压、抛光等表面冷作变形,渗碳、渗氮、渗金属等化学热处理。

3)阴极保护。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。