1.点腐蚀失效

(1)基本概念 点腐蚀又称孔蚀,是电化学腐蚀的一种形式。其形成过程是,介质中的活性阴离子被吸附在金属表层的氧化膜上,并对氧化膜产生破坏作用。被破坏的地方(阳极)和未被破坏的地方(阴极)则构成钝化-活化电池。由于阳极面积相对很小,电流密度很大,很快形成腐蚀小坑。同时电流流向周围的大阴极,使此处的金属发生阴极保护而继续处于钝化状态。溶液中的阴离子在小孔内与金属正离子组成盐溶液,使小孔底部的酸度增加,使腐蚀过程进一步进行。

点腐蚀是一种隐蔽性较强、危险性很大的局部腐蚀。由于阳极面积与阴极面积比很小,而阳极电流密度非常大,这样虽然宏观腐蚀量极小,但活性溶解继续深入,再形成应力集中,从而加速了设备破坏,由此而产生的破坏事例仅次于应力腐蚀。同时点腐蚀与其他类型局部腐蚀,如缝隙腐蚀、应力腐蚀和腐蚀疲劳等具有密切关系。

(2)发生的条件 采用不锈钢或其他具有钝化-活化转变的金属材料制造的机械设备,只有在特定的介质中才能发生点腐蚀。当介质中的氯离子和氧化剂(如溶解氧)同时存在时,容易发生点腐蚀。大部分设备发生的点腐蚀失效都是由氯化物和氯离子引起的,特别是次氯酸盐,其点腐蚀倾向很大。如果在氯化物溶液中含有铜、铁及汞等金属离子,其危害更大。

一般认为,只有特定介质中的离子浓度达到一定值后才会发生点腐蚀,这个浓度与使用材料成分和状态等因素有关,一般采用产生点蚀的最小Cl-浓度作为评定点蚀趋势的一个参量,卤素离子浓度与点蚀电位的关系可以表示为

式中

——临界点蚀电位;

——临界点蚀电位;

——离子浓度;

——离子浓度;

a和b——随钢种和卤素离子种类而定,例如:Fe-17Cr在Cl-中,a=0.020、b=-0.084,在Br-中,a=0.130、b=-0.098;18Cr-

9Ni在Cl-中,a=0.247、b=-0.115,在Br-中,a=0.294、b=-0.126。

(3)形貌特征 大多数的点腐蚀,其外观形貌有如下几种特征:

1)大部分金属表面的腐蚀极其轻微,有的甚至光亮如初,仅在局部出现腐蚀小坑。

2)有的点蚀凹坑仍有金属光泽,若将凹坑的表皮去掉,则可见严重的腐蚀坑。

3)蚀坑的表面有时被一层腐蚀产物所覆盖。将其去除后,则可见严重的腐蚀坑。

4)在某种特定的环境条件下,腐蚀坑会呈现出宝塔状的特殊形貌。

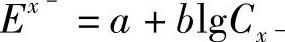

图6-4 点腐蚀坑的各种剖面形状(ASTMG46)

a)楔形 b)椭圆形 c)盘碟形 d)皮下囊形 e)掏蚀形 f)显微结构取向

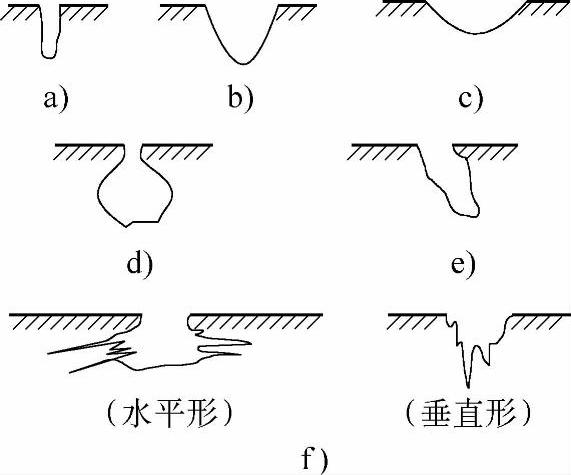

一些国家对点腐蚀的程度及剖面形状已制定了相应的标准,如图6-4及表6-6所示。

表6-6 点腐蚀的评级标准(ASTMG46)

(4)影响因素

1)合金元素。钢材的化学成分对钢的点腐蚀抗力有很大的影响。对于不锈钢在氯化物溶液中的点腐蚀性能来说,镍、铬、钒、硅、钼、银、氮等元素表现为有利的影响;硫、锰、钛、鍗、硒、镉、铈、钆等表现为有害的影响;钴、锆、钨、锡、铅、磷等基本上无影响。提高不锈钢耐点蚀性的合金元素首先是铬。

2)组织结构。金属材料的组织结构对点腐蚀性能具有重要的影响。许多异相质点,如硫化物夹杂、δ-铁素体、α相、α′相,敏化晶界及焊缝等缺陷组织都可能成为点腐蚀的敏感地区。

对于组织状态复杂的铸造不锈钢来说,组织不均匀性引起的选择性点腐蚀现象更为明显。含Al2O3的复合硫化锰杂质是点腐蚀的最敏感部位。因此,在冶炼不锈钢时,应避免采用铝脱氧剂。

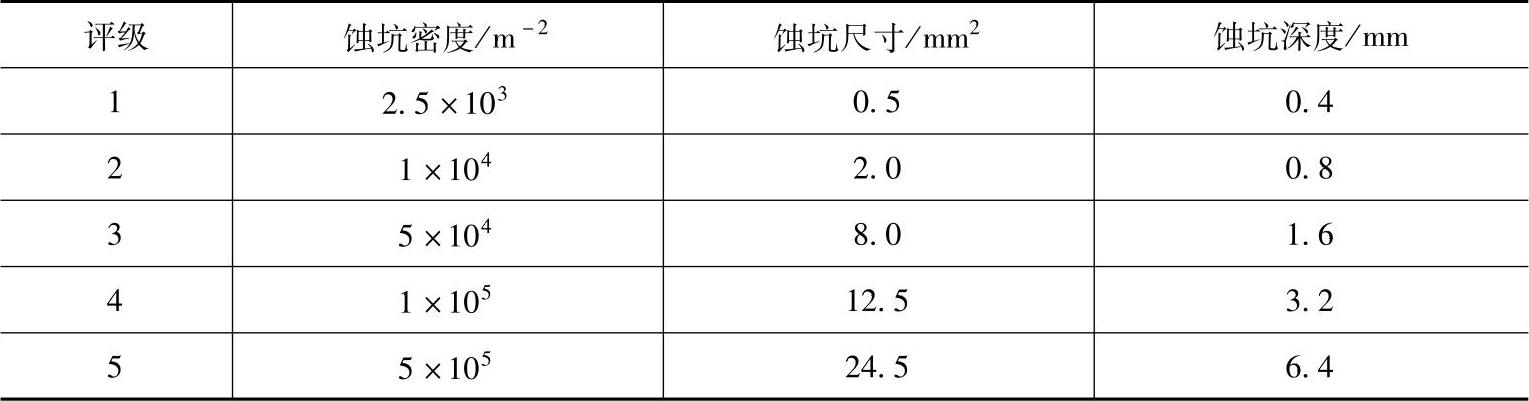

3)介质流速。金属材料在静止的介质中易产生点蚀,而在流动的介质中不易产生点腐蚀。例如:泵及离心机叶片等,在其运行过程中是不易产生点腐蚀的,而在停运期间浸泡在介质中便易产生点腐蚀。金属与潮湿的环境相接触也易产生点腐蚀,如输送水、油及气体的管道埋在地下也易发生点腐蚀。海水流速对焊接的不锈钢点腐蚀形态的影响见表6-7。

表6-7 海水流速对焊接的不锈钢点腐蚀形态的影响

4)介质性质。含氯离子的溶液最易引起点腐蚀。材料的抗点腐蚀性能(点腐蚀电位)与氯化物的浓度有很大关系。通常,随氯化物浓度的增加,材料的点腐蚀电位降低,即点腐蚀倾向性加大。

介质中如存在有氧化性的阴离子,对点腐蚀的产生往往有不同程度的抑制作用。对于18Cr-8Ni不锈钢来说,其抑制效果依次为:OH->NO3->Ac->SO42->ClO4-;对于铝来说,其抑制效果的次序为:NO3->CrO4->Ac->苯甲酸根>SO42-。

5)介质温度。升高介质温度通常使材料的点腐蚀电位降低,即加大点腐蚀倾向性。

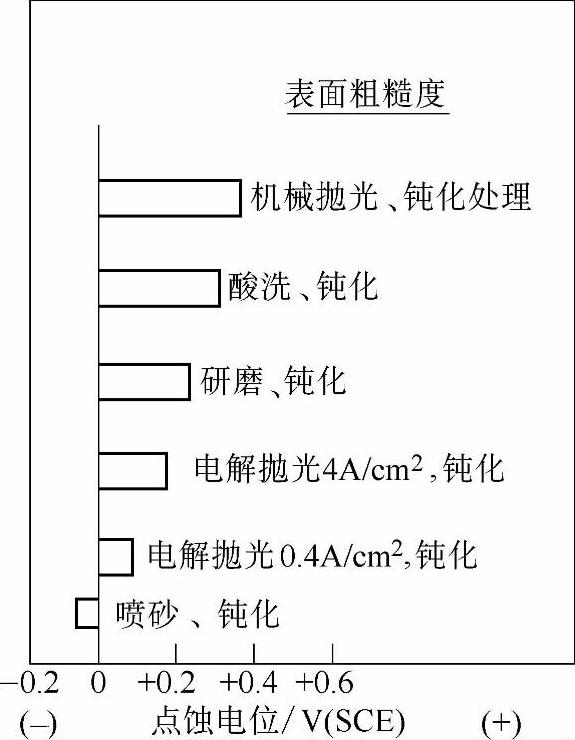

图6-5 表面粗糙度对06Cr19Ni10不锈钢点腐蚀电位的影响

注:在20°C充气的5%(质量分数)NaCl溶液中。

6)表面状态。粗糙的表面会增加水分及腐蚀物质的吸附量,这将促进材料的加速腐蚀。一般来说,金属表面越光洁、越均匀,其耐蚀性越好。零件在装配或运输过程中造成的机械损伤,会增加材料对点腐蚀等局部腐蚀的敏感性。对于一个给定的材料-环境体系,决定材料点腐蚀电位的主要因素是材料的表面状态。图6-5所示为表面粗糙度对06Cr19Ni10不锈钢点腐蚀电位的影响。它表明,在同样的材料-环境体系中,若表面粗糙度不同,其点腐蚀电位的差可在0.4V以上,因而造成点腐蚀倾向性的极大差别。

2.缝隙腐蚀失效

(1)基本概念 缝隙腐蚀是在电解质中(特别是含有卤素离子的介质中),在金属与金属或金属与非金属表面之间狭窄的缝隙内产生的一种局部腐蚀。在狭缝内由于溶液的移动受到阻滞,溶液中的氧逐渐消耗,使缝隙内的氧浓度低于在周围溶液中的浓度,由此造成缝隙内金属为小阳极,而周围的金属为大阴极。电解质溶液中的氯离子从缝隙外不断向缝隙内迁移,以及由于金属氯化物的水解自催化酸化过程,导致钝化膜的破坏,从而形成了电化学腐蚀的微电池条件,造成沿缝隙深度方向的局部腐蚀。

在如螺栓连接、垫圈、衬板、缠绕和金属重叠处,在金属表面沉积氧化物或污泥,在普通钢的涂膜下等都可以发生缝隙腐蚀。

(2)发生的条件 产生缝隙腐蚀的狭缝的尺寸及形状,应满足腐蚀介质(主要是溶解的氧、氯离子及硫酸根)进入并滞留在其中的几何条件。狭缝的宽度为0.1~0.12mm时最为敏感,大于0.25mm的狭缝,由于腐蚀介质能在其中自由流动,一般不易产生缝隙腐蚀。在通用机械设备中,法兰的连接处,与铆钉、螺栓、垫片、垫圈(尤其是橡胶垫圈)、阀座、松动表面的沉积物,以及附着的海洋生物等相接触处,都易发生缝隙腐蚀。

(3)形貌特征 缝隙腐蚀一般只出现在设备或部件存在有狭缝的局部地区,而不是整个表面,通常呈现出有一定形状(视缝隙的形状而异)的溃疡般沟槽或类似点腐蚀连成的片状破坏。

(4)影响因素

1)合金元素。钢材的化学成分对缝隙腐蚀有很大的影响。镍、铬、铝对提高钢材的抗缝隙腐蚀能力表现为有利的影响。对于含铜的奥氏体不锈钢,硅、铜、氮对提高钢材在海水中的抗缝隙腐蚀能力有利。在已有的研究工作中,发现铑、钯具有不利的影响。钛、镉的影响不明显。

2)组织结构。金属材料的组织结构对缝隙腐蚀的影响与对点腐蚀的影响相似。合金中的夹杂物和第二相、许多异相质点,如硫化物夹杂、δ-铁素体、α相、α′相,对缝隙腐蚀性能均有不利的影响。对于双相不锈钢来说,奥氏体和铁索体的相界面是缝隙腐蚀的萌生和扩展的敏感地区,使双相不锈钢呈现深度的缝隙腐蚀。(https://www.daowen.com)

3)几何因素。缝隙腐蚀的主要因素有几何形状、间隙的宽度和深度以及内外面积比。

缝隙宽度对缝隙腐蚀的深度及腐蚀率有很大的影响。缝隙宽度变窄时,腐蚀率随之升高,腐蚀深度也随之变化。缝隙宽度为0.1~0.12mm时,腐蚀深度最大;缝隙宽度超过0.25mm时,几乎不发生缝隙腐蚀。

缝隙腐蚀量与缝隙外部面积呈近似线性关系,即随缝隙外部面积的增大,腐蚀量呈直线增加。

4)环境因素。影响缝隙腐蚀的环境因素主要有溶解氧量、电解质的流速、温度、pH值、Cl-及SO42-的含量等。对于不锈钢的缝隙腐蚀来说,上述因素的增加均使缝隙腐蚀的腐蚀率增加。

3.晶间腐蚀失效

(1)基本概念 金属的晶粒间界是取向不同的晶粒间原子紊乱结合的界域。因而,晶界通常是金属中的溶质元素偏析或化合物(如碳化物及σ相等)沉淀析出的有利地区。在某些腐蚀介质中,晶粒间界可能优先发生腐蚀,使晶粒间的结合力减弱,由此而引起的局部破坏,称为晶间腐蚀。

不锈钢的晶间腐蚀,曾是化工机械中的泵、阀及离心机等零部件最严重的腐蚀形态。为防止晶间腐蚀破坏,从钢材的化学成分和热处理工艺等方面做了大量工作,取得了很大的效果,但晶间腐蚀失效的现象,仍时有发生。例如:不锈钢的晶界上由于碳化物的析出,使附近的金属中贫铬而成为小阳极,而含铬较高的晶粒本体成为大阴极,在存在电解质的情况下,则构成了电化学腐蚀的有利条件,从而造成严重的晶间腐蚀现象。

(2)发生的条件 某种材料是否发生晶间腐蚀取决于材料-介质体系的特征。在这种体系中,材料的晶界区域比晶粒本体的溶解速度大,所发生的腐蚀即为晶间腐蚀。

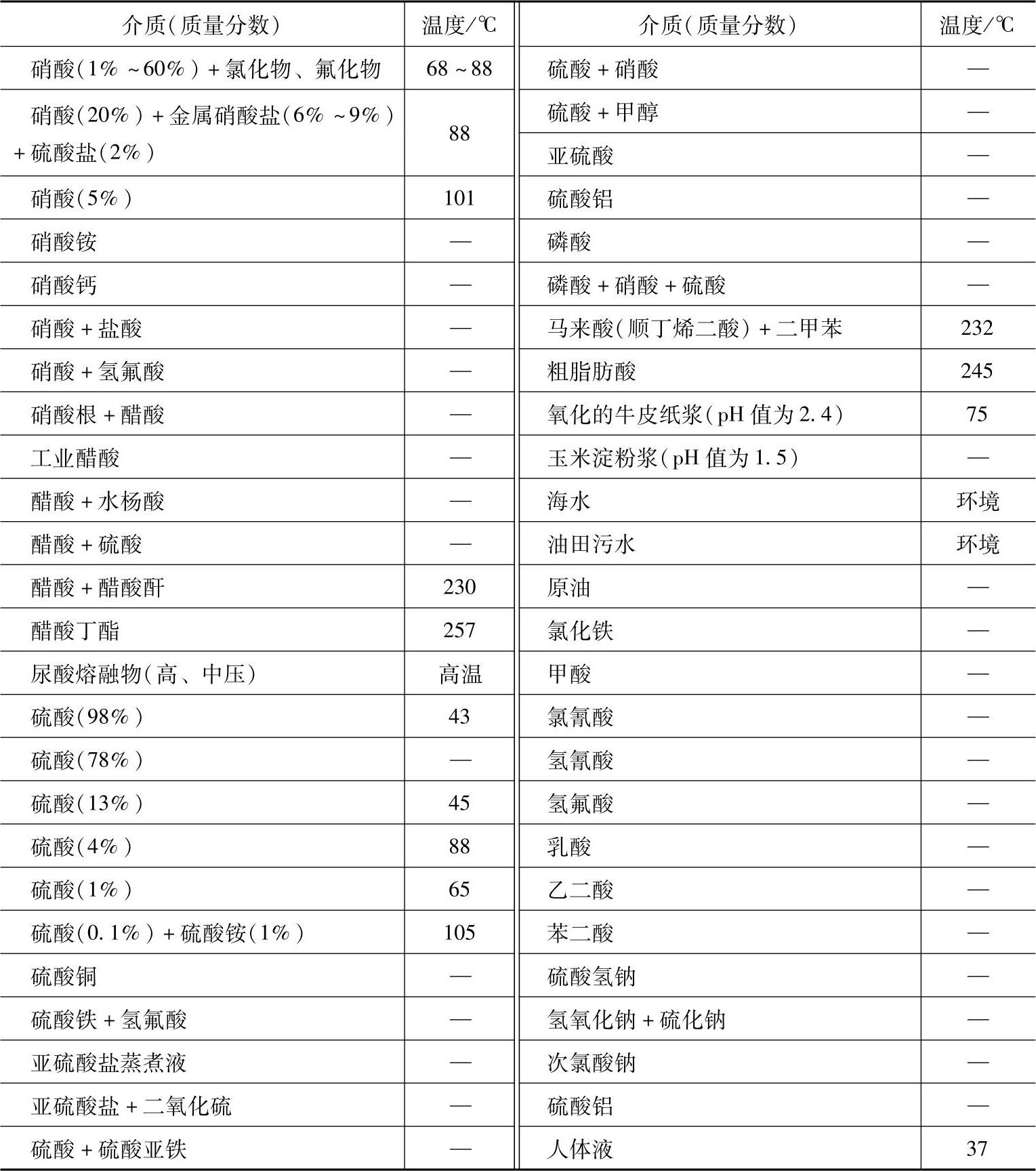

对于不锈钢来说,发生晶间腐蚀的条件除化学成分不均匀外,还有特定的敏化温度范围。镍铬系奥氏体不锈钢的敏化温度一般为400~900℃(相当于焊接接头的热影响区,即离熔合线3~5mm处);对于铁素体不锈钢其敏化温度在925℃以上(相当于焊接接头的熔合线处)。对于铬锰氮系奥氏体-铁素体双相不锈钢,如果其铁素体呈连续网状分布,则晶界具有腐蚀敏感性。处于敏化状态的不锈钢,也并非在所有的工作环境中都会发生晶间腐蚀,只有那些能使不锈钢的晶界呈现活化状态,而晶粒呈现钝化状态的介质环境,才会发生晶间腐蚀。表6-8列出了某些镍铬不锈钢产生晶间腐蚀的介质条件。

含稳定化元素Ti的不锈钢,如其中的Ti与C的质量比值偏低(一般应为4以上),超低碳不锈钢在一定的条件下(如强氧化性的工作介质),均会发生晶间腐蚀。

铝及铝合金晶界存在较多的杂质和金属间化合物(如CuAl2),在某些介质中也会发生晶间腐蚀。镍钼合金和镍铬钼合金在敏化温度下析出M6C型碳化物、δ相和Ni7Mo6相,使邻近晶界部位的钼和铬量下降,将会增加晶间腐蚀的敏感性。

表6-8 某些镍铬不锈钢产生晶间腐蚀的介质条件

(3)形貌特征 金属发生晶间腐蚀后,在宏观上几乎看不到任何变化,几何尺寸及表面金属光泽不变,但其强度及断后伸长率显著降低。当受到冷弯变形、机械碰撞或流体的剧烈冲击后,金属表面出现裂纹,甚至呈现酥脆,稍加外力,晶粒即行脱落,同时失去金属声。在微观上,进行金相检查时,可以看到晶界或邻近地区发生沿晶界均匀腐蚀的现象,有时还可看到晶粒脱离。在对断裂件的断口进行扫描电子显微镜观察时,可见冰糖块状的形貌特征(见本书第2章沿晶断裂部分)。

4.接触腐蚀失效

(1)基本概念 通常把由于腐蚀电池的作用而产生的腐蚀称为接触腐蚀,又称电偶腐蚀或异金属腐蚀。习惯上,研究和工程中所谓的接触腐蚀或电偶腐蚀,是指两种不同金属在电解质溶液中接触时,导致其中一种金属腐蚀速度提高的腐蚀现象。

接触腐蚀是局部腐蚀中的一种特殊形态,但它不是腐蚀的根本原因。

(2)产生的条件 接触腐蚀发生的条件是两种或两种以上的具有不同电位的物质在电解质溶液中相接触,从而导致电位更负的物质的腐蚀加速。

焊缝、结构中的不同金属部件的连接处等部位易于发生接触腐蚀。在一些类似于导体、半导体的物质中,与之接触的金属也会发生腐蚀加速的现象,如在有一定导电性的煤的环境中。

(3)影响接触腐蚀的因素

1)接触材料的起始电位差。电位差越大,接触腐蚀倾向越大。

2)极化作用。这一因素比较复杂。

阴极极化率的影响:如在海水中不锈钢与铝、铜与铝所组成的接触电偶对,两者电位差是相近似的,阴极反应都是氧分子还原。由于不锈钢有良好的钝化膜,阴极反应只能在膜的薄弱处,电子可以穿过的地方进行,阴极极化率高,阴极反应相对难以进行。因此,实际上不锈钢与铝的接触腐蚀倾向较小。而铜表面的氧化物能被阴极还原,阴极反应容易进行,极化率小,导致铝与铜接触时的腐蚀明显加速。

阳极极化率的影响:如在海水中低合金钢与碳钢的自腐蚀电流是相似的,而低合金钢的自腐蚀电位比碳钢高,阴极反应都是受氧的扩散控制。当这两种金属偶接以后,低合金钢的阳极极化率比碳钢高,所以偶接后碳钢腐蚀速率增大。

3)接触腐蚀时两者的面积。一般情况下,阳极面积减小,阴极面积增大,将导致接触时的阳极金属的腐蚀加剧,即所谓的“小阳极、大阴极”现象,可能导致灾难性的腐蚀事故。不管在什么条件下,接触腐蚀时,通过阳极和阴极的电流是相同的,而腐蚀效应与这两者面积的比值成正比。因此,阳极面积越小,其上的电流密度越大,金属的腐蚀速率也就越大。

4)溶液电阻的影响。通常阳极金属腐蚀电流的分布是不均匀的,距离两金属的接触面越近,电流密度越大,接触腐蚀效应越明显,导致的阳极金属损耗量也就越大。由于电流流动要克服溶液电阻,所以溶液电阻大小影响“有效距离”效应。电阻越大,则“有效距离”越小。

5.空泡腐蚀失效

(1)基本概念 空泡腐蚀又称气蚀,也称空化腐蚀,是指在液体与固体材料之间相对速度很高的情况下,由于气体在材料表面的局部低压区形成空穴或气泡迅速破灭而造成的一种局部腐蚀。这种腐蚀的产生是由于材料表面的空穴或气泡破灭的速度极高,有人估计,在一个微小的低压区内每秒钟可能有2×106个空穴破灭。在空穴破灭时,产生强烈的冲击波,压力可达410MPa,在这样巨大的机械力作用下,金属表面保护膜遭到破坏,形成蚀坑。蚀坑形成后,粗糙不平的表面又成为新生空穴和气泡的核心。同时,已有的蚀坑产生应力集中,促使材料表层的进一步耗损。因此,空泡腐蚀属于磨耗腐蚀的一种特殊形式。它是力学因素和化学因素共同作用的结果。

(2)产生的条件 空泡腐蚀产生的基本条件是液体和工件表面间处于相对的高速运动状态。由于液体的压力分布不均及压力变化较大,从而造成机械力和液体介质对金属材料的腐蚀。

在液体管道的拐角处、截面突变部位、泵的叶片等地方易于产生空泡腐蚀。

(3)形貌特征 空泡腐蚀的外部形态与点腐蚀相似,但蚀坑的深度较点腐蚀浅很多,蚀坑的分布比点腐蚀紧密很多,表面往往变得十分粗糙,呈海绵状。

6.磨耗腐蚀失效

(1)基本概念 材料在摩擦力和腐蚀介质的共同作用下产生的腐蚀加速破坏的现象,称为磨耗腐蚀,也称为腐蚀磨损。

(2)发生的条件 磨耗腐蚀发生的基本条件是:

1)工艺介质具有较强的腐蚀性。

2)流动介质中含有固体颗粒。

3)介质与金属表面的相对运动速度较大且流向一定。

如泵、阀、搅拌桨叶、螺旋桨的轮叶、管道系统的弯头及三通等,易发生磨耗腐蚀。

对于耐蚀性较高的材料,若腐蚀环境不甚恶劣,即使含有固体颗粒也不易发生磨耗腐蚀。在材料表面与介质流体接触的部位,如果出现紊流或液流撞击时,会加速磨耗腐蚀。

(3)形貌特征 磨耗腐蚀的主要形貌特征是金属表面呈现方向性明显的沟、槽、波纹及山谷形花样。

根据零件工作环境和状况,不难判断是否为磨耗腐蚀。

7.应力腐蚀失效

应力腐蚀也是金属腐蚀失效的一种重要形式,在第4章中已做介绍,在此不再赘述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。