金属零件发生疲劳断裂的实际原因是多种多样的,归纳起来通常包括结构设计不合理、材料选择不当、加工制造缺陷、使用环境因素的影响,以及载荷频率或方式的变化几个方面。

1.零件的结构形状

零件的结构形状不合理,主要表现在该零件中最薄弱的部位存在转角、孔、槽、螺纹等形状的突变而造成过大的应力集中,疲劳微裂纹最易在此处萌生,这是零件疲劳断裂的最常见原因。

2.表面状态

不同的切削加工方式(车、铣、刨、磨、抛光)会形成不同的表面粗糙度,即形成不同大小尺寸和尖锐程度的小缺口。这种小缺口与零件几何形状突变所造成的应力集中效果是相同的。尖锐的小缺口起到“类裂纹”的作用,疲劳断裂不需要经过疲劳裂纹萌生期而直接进入裂纹扩展期,极大地缩短零件的疲劳寿命。表面状态不良导致疲劳裂纹的形成是金属零件发生疲劳断裂的另一重要原因。

3.材料及其组织状态

材料选用不当或在生产过程中由于管理不善而错用材料造成的疲劳断裂也时有发生。

金属材料的组织状态不良是造成疲劳断裂的常见原因。一般来说,回火马氏体比其他混合组织,如珠光体加马氏体及贝氏体加马氏体具有更高的疲劳强度;铁素体加珠光体组织钢材的疲劳强度随珠光体组织相对含量的增加而增加;任何增加材料抗拉强度的热处理通常均能提高材料的疲劳强度。

表面处理(表面淬火、化学热处理等)均可提高材料的疲劳强度,但由于处理工艺控制不当,导致马氏体组织粗大、碳化物聚集、过热等,从而导致零件的早期疲劳失效,这也是常见的问题。

其他化学处理,如镀铬、镍等可以提高材料表面硬度和耐磨性,似乎可以提高材料疲劳强度,但现有的实验研究结果表明:镀铬可导致疲劳强度σ-1(107次)下降37.5%~41%;200℃去氢未使疲劳强度上升,反而导致疲劳强度下降。镀铬导致疲劳强度下降的原因是:镀铬使平滑的表面变成多裂纹的铬晶体表面,在疲劳应力作用下,垂直于基体表面的微裂纹,将深入金属内部成为疲劳断裂的微裂纹,从而降低了钢的疲劳开裂应力。镀铬改变了疲劳断口形貌,由单源区(或少源区)疲劳断口变成多源区疲劳断口。疲劳裂纹从多方向向心部延伸,缩短了裂纹扩展时间。因此,利用镀硬铬以提高轴的硬度又不使疲劳强度降低的企图是难以实现的。这在失效分析时应引起注意。

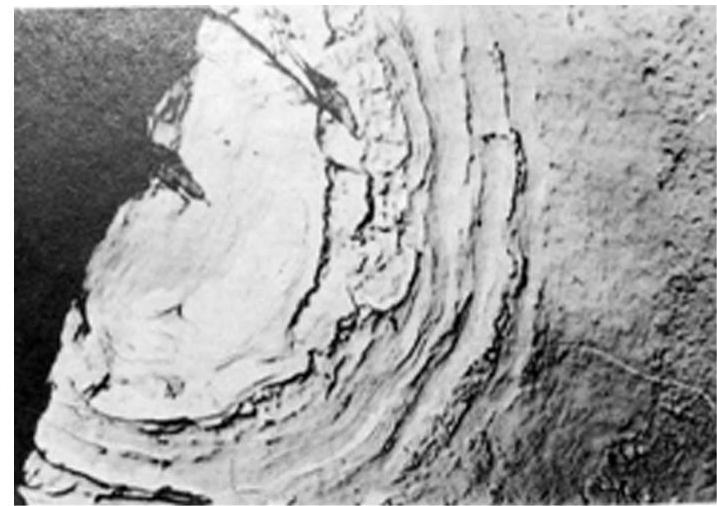

组织的不均匀性,如非金属夹杂物、疏松、偏析、混晶等缺陷均使疲劳强度降低而成为疲劳断裂的重要原因。失效分析时,夹杂物引起的疲劳断裂是比较常见的,但分析时要找到真正的疲劳源难度比较大。图5-26所示为夹杂物引起疲劳断裂的断裂源形态,在夹杂物周围,疲劳辉纹呈同心圆形态。

4.装配与连接效应

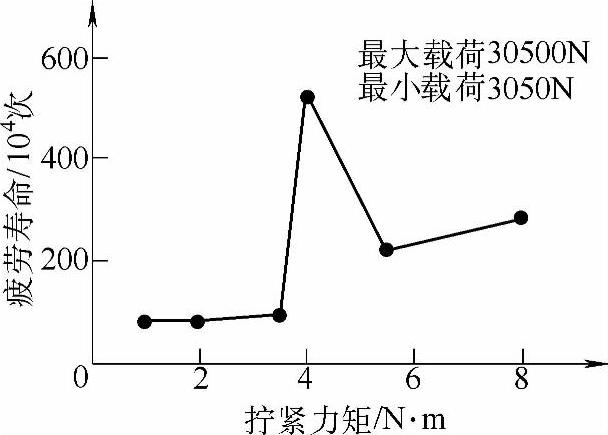

装配与连接效应对零件的疲劳寿命有很大的影响。图5-27所示为钢制法兰盘上螺纹连接件的拧紧力矩大小对疲劳寿命的影响。(https://www.daowen.com)

图5-26 夹杂物引起疲劳断裂的断裂源形态

图5-27 拧紧力矩大小对疲劳寿命的影响

正确的拧紧力矩可使其疲劳寿命提高5倍以上。容易出现的问题是,认为越大的拧紧力对提高连接的可靠性越有利,实践经验和疲劳试验表明,这种看法具有很大的片面性。

5.使用环境

环境因素(温度及腐蚀介质等)的变化,使材料的疲劳强度显著降低,往往引起零件过早的发生断裂失效。例如:镍铬钢[w(C)=0.28%,w(Ni)=11.5%,w(Cr)=0.73%]经淬火并回火后,在海水中的疲劳强度大约只是在大气中的20%。许多在腐蚀环境中服役的金属零件,在表面形成腐蚀坑,由于应力集中的作用,疲劳裂纹往往易于在这些地方萌生。

6.载荷频谱

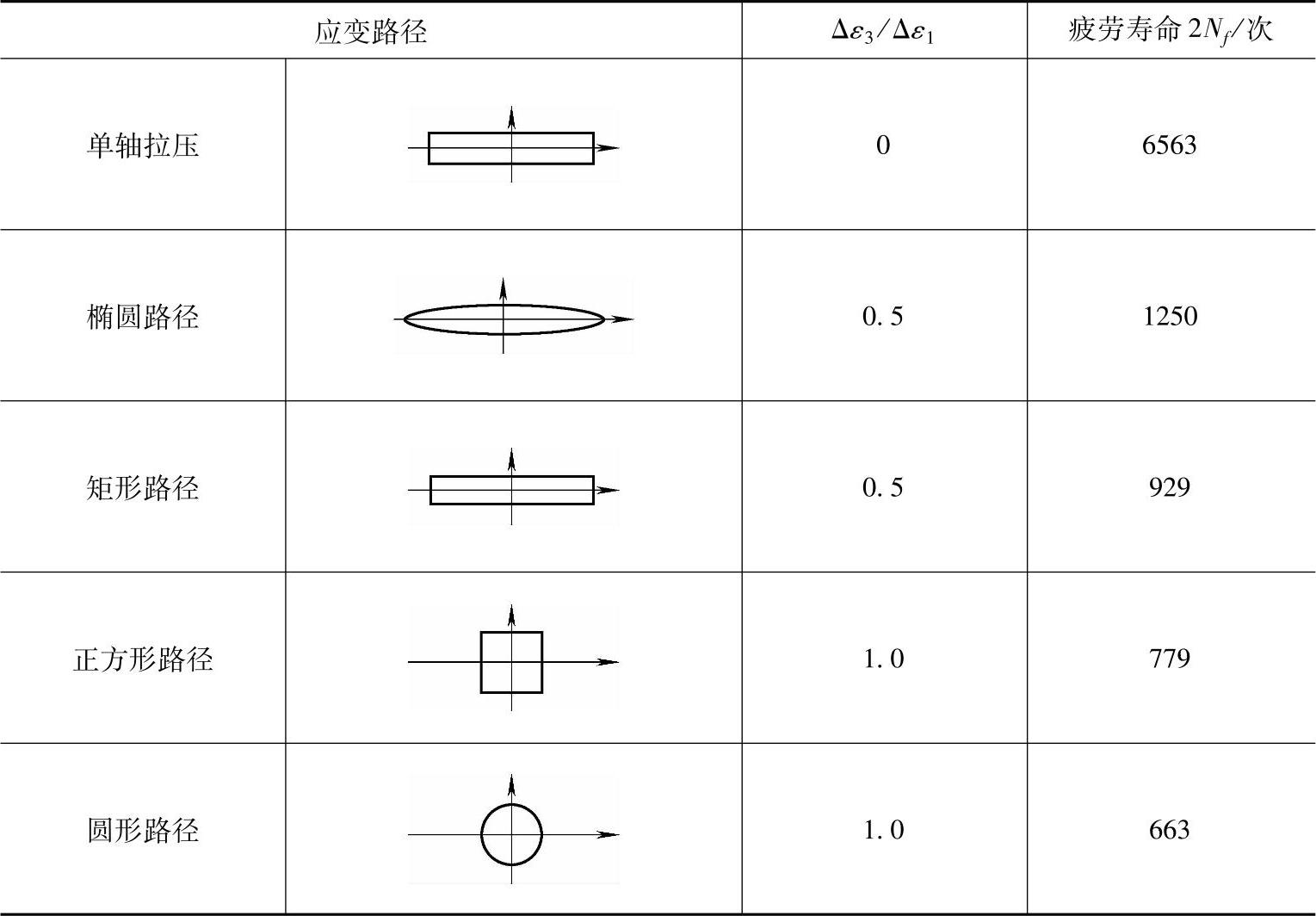

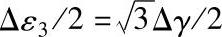

许多重要的工程结构件大多承受复杂循环加载。人们在揭示非比例循环加载的疲劳断裂规律和影响等方面进行了十分有益的工作。表5-3列出了316L(美国牌号,相当于我国022Cr17Ni12Mo2)不锈钢非比例加载低周疲劳寿命(Δε/2=47%)。在相同等效应变幅值、不同应变路径下,非比例加载低周疲劳寿命远小于单轴拉压低周疲劳寿命。非比例加载低周疲劳寿命强烈依赖于应变路径,与各种应变路径下的非比例循环附加强化程序直接相关。

表5-3 316L不锈钢非比例加载低周疲劳寿命(Δε/2=47%)

注: ;Δε1/2=Δε/2;Δγ/2和Δε/2分别为切应变和拉应变幅。

;Δε1/2=Δε/2;Δγ/2和Δε/2分别为切应变和拉应变幅。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。