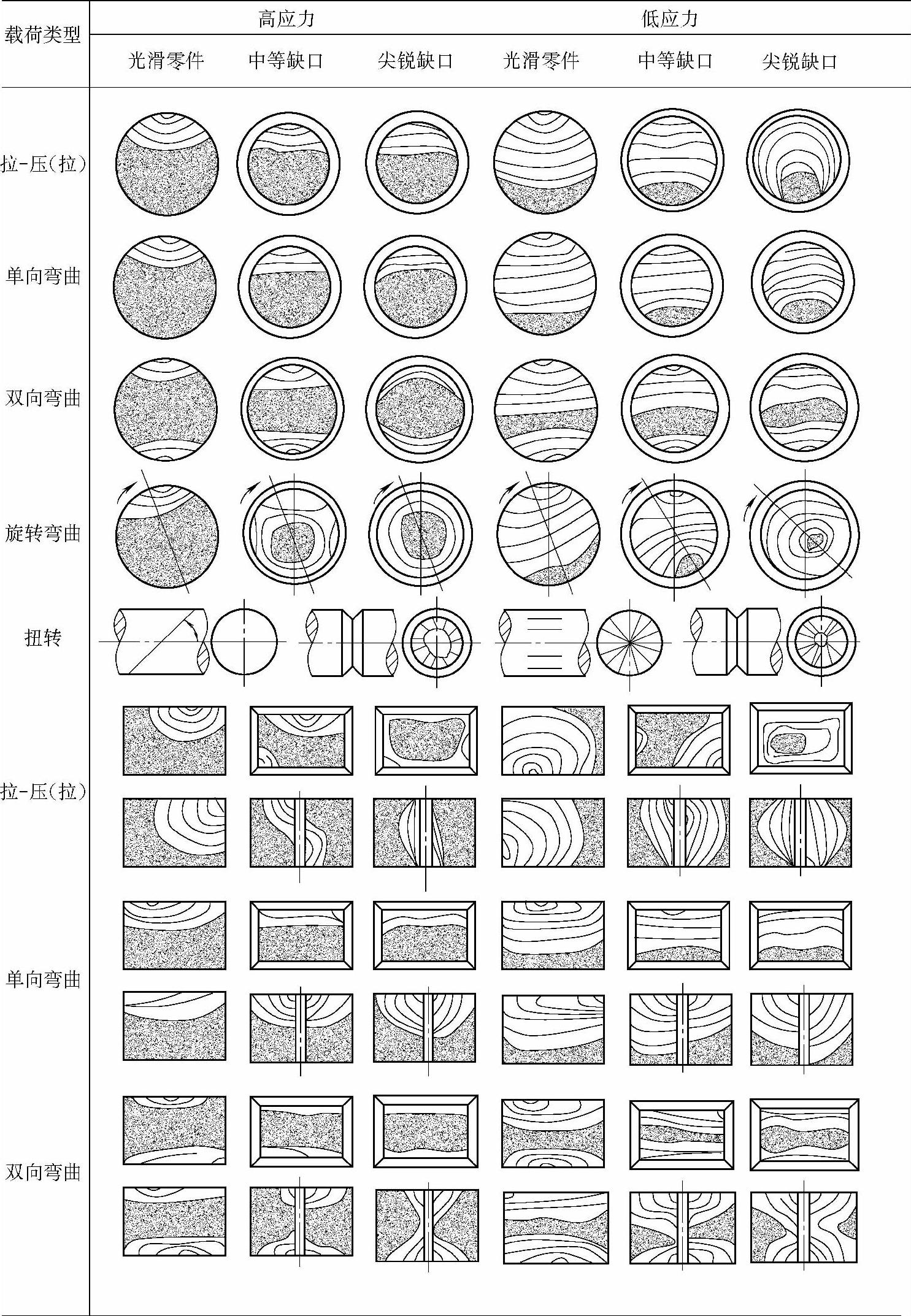

前已述及,机械零件疲劳断裂失效形式虽然很多,但其基本形式只有两种,即由切应力引起的切断疲劳和由正应力引起的正断疲劳。在实际的疲劳断裂失效分析中,一般还是以零件服役方式来进行分类和分析的,以便于对断裂的影响因素进行分析和控制。疲劳裂纹扩展区的大小和形状取决于零件的应力状态、应力幅及零件的形状,图5-8所示为不同的金属零件在各种应力状态下的疲劳区域分布情况。

图5-8 不同的金属零件在各种应力状态下的疲劳区域分布情况

1.拉压(拉)疲劳断裂

拉压疲劳断裂最典型例子是各种蒸汽锤的活塞杆在使用中发生的疲劳断裂。在通常情况下,拉压疲劳断裂的疲劳核心多源于表面而不是内部,这一点与静载拉伸断裂时不同。但当零件内部存在有明显的缺陷时,疲劳初裂纹将起源于缺陷处。此时,在断口上将出现两个明显的不同区域:光亮的圆形疲劳区(疲劳核心在此中心附近)和圆形疲劳区周围的瞬时断裂区。在疲劳区内一般看不到疲劳弧线,而在瞬时断裂区具有明显的放射花样。

应力集中和材料缺陷将影响疲劳核心的数量及其所在位置,瞬时断裂区的相对大小与载荷大小及材料性质有关。光滑表面出现的疲劳源数量少,瞬断区多为新月形;有缺口表面产生的疲劳源数目多,瞬断区逐步变成近似椭圆形。

2.弯曲疲劳断裂

金属零件在交变的弯曲应力作用下发生的疲劳破坏称为弯曲疲劳断裂。弯曲疲劳又可分为单向弯曲疲劳、双向弯曲疲劳及旋转弯曲疲劳三类。其共同点是零件截面受力不均匀,初裂纹一般源于表面,然后沿着与最大正应力垂直的方向向内扩展,当剩余截面不能承受外加载荷时,发生突然断裂。

(1)单向弯曲疲劳断裂 像起重机悬臂之类的零件,在工作时承受单向弯曲载荷。承受脉动单向弯曲应力的零件,其疲劳核心一般发生在受拉侧的表面上。疲劳核心一般为一个,断口上可以看到呈同心圆状的贝纹花样,且呈凸向。最后断裂区在疲劳源区的对面,外围有剪切唇。载荷的大小、材料的性能及环境条件等对断口中疲劳区与瞬时断裂区的相对大小均有所影响。载荷大,材料塑性低及环境温度偏低等,则瞬时断裂区所占比例加大。

零件的次表面存在较大缺陷时,疲劳核心也可能在次表面产生。在受到较大的应力集中影响时,疲劳弧线可能出现反向(呈凹状),并可能出现多个疲劳源区。

(2)双向弯曲疲劳断裂 某些齿轮的齿根承受双向弯曲应力的作用。零件在双向弯曲应力作用下产生的疲劳断裂,其疲劳源区可能在零件的两侧表面,最后断裂区在截面的内部。

材料的性质、载荷的大小、结构特征及环境因素等都对断口的形貌有影响,其影响趋势与单向弯曲疲劳断裂基本相同。

在高名义应力下,光滑的和有缺口的零件瞬断区的面积都大于扩展区,且位于中心部位,形状似腰鼓形。随着载荷水平和应力集中程度的提高,瞬断区的形状逐渐变成为椭圆形。

在低名义应力下,两个疲劳核心并非同时产生,扩展速度也不一样。因此,断口上的疲劳断裂区一般不完全对称,瞬断区偏离中心位置。

(3)旋转弯曲疲劳断裂 许多轴类零件的断裂多属于旋转弯曲疲劳断裂。旋转弯曲疲劳断裂时,疲劳源区一般出现在表面,但无固定地点。疲劳源的数量可以是一个也可以是多个。疲劳源区和最后断裂区相对位置一般总是相对于轴的旋转方向而逆转一个角度。由此可以根据疲劳源区与最后断裂区的相对位置推知轴的旋转方向。

当轴的表面存在较大的应力集中时,可以出现多个疲劳源区。此时最后断裂区将移至轴件的内部。名义应力越大,最后断裂区越靠近轴件的中心。内部存在较大的夹杂物及其他缺陷时,疲劳核心也可能产生在次表面或内部区域。(https://www.daowen.com)

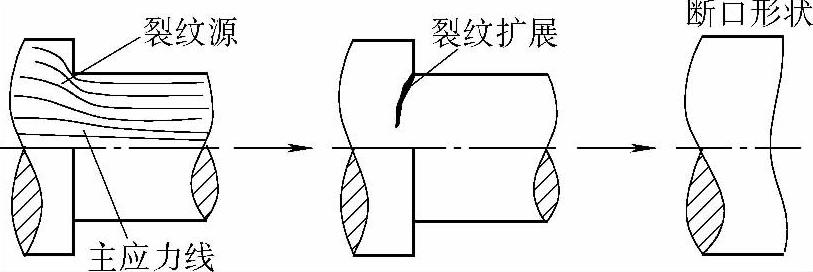

阶梯轴在循环弯曲应力作用下,由弯曲疲劳引起的裂纹的扩展方向与拉伸正应力相垂直,所以疲劳断面往往不是一个平面,而是一个像碟子一样的曲面,其断口称为碟形疲劳断口。碟形断口的形成过程如图5-9所示。

图5-9 碟形疲劳断口的形成过程

3.扭转疲劳断裂

各类传动轴件的断裂主要是扭转疲劳断裂。扭转疲劳断裂的断口形貌主要有三种类型。

(1)正向断裂 断裂面与轴向成45°角,即沿最大正应力作用的平面发生的断裂。单向脉动扭转时为螺旋状;双向扭转时,其断裂面呈星状,应力集中较大的呈锯齿状。

(2)切向断裂 断裂面与轴向垂直,即沿着最大切应力所在平面断裂,横断面齐平。

(3)混合断裂 断裂面呈阶梯状,即沿着最大切应力所在平面起裂并在正应力作用下扩展引起的断裂。

正向断裂的宏观形貌一般为纤维状,不易出现疲劳弧线。切向断裂较易出现疲劳弧线。

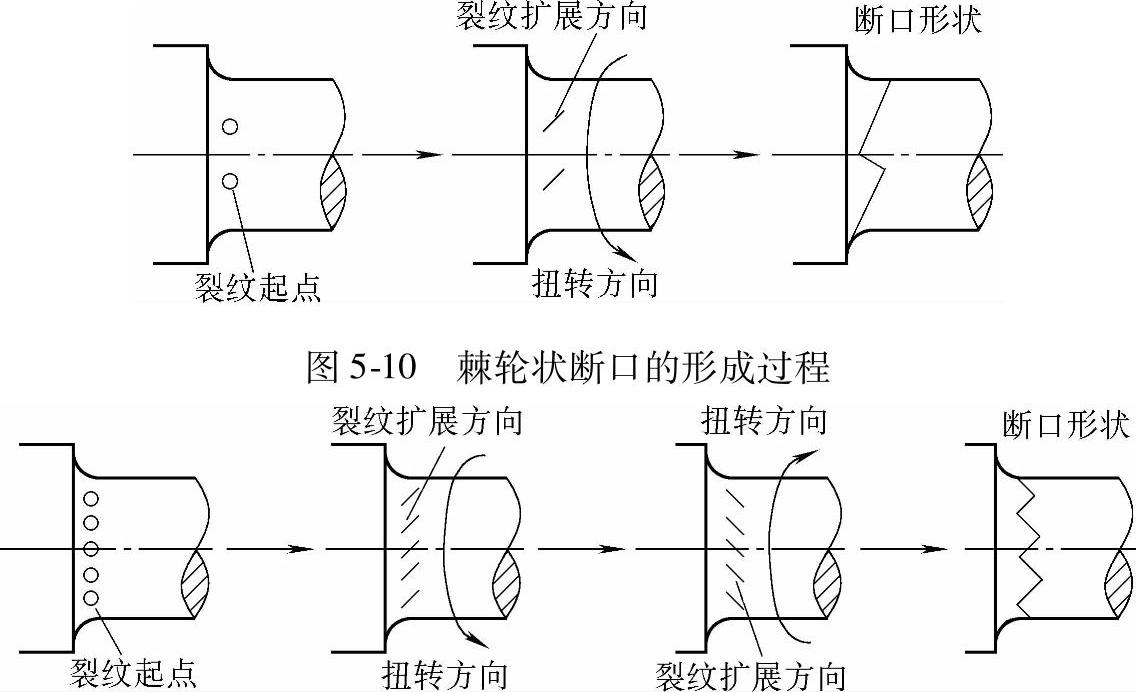

有缺口(应力集中)的零件在交变扭转应力作用下,会形成两种特殊的扭转疲劳断口——棘轮状断口或锯齿状断口。棘轮状断口一般是在单向交变扭转应力作用下产生的,其形成过程如图5-10所示。首先在相应点形成微裂纹,此后疲劳裂纹沿最大切应力方向扩展,最后形成棘轮状断口,也称为星状断口。这种断口在旋转弯曲载荷作用下也有发生。

锯齿状断口是在双向扭转作用下产生的,其形成过程如图5-11所示。裂纹在相应多个点上形成,然后沿最大切应力方向(±45°)扩展,从而形成类似锯齿状的断口(见图5-12)。

图5-11 锯齿状断口的形成过程

因此,一旦在实际断裂件中发现了上述形态的锯齿状或棘轮状断口,就可以判断为交变扭转疲劳断口。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。