金属零件的疲劳断裂失效无论从工程应用的角度出发,还是从断裂的力学本质及断口的形貌方面来看,都与过载断裂失效有很大的差异。金属零件在使用中发生的疲劳断裂具有突发性、高度局部性及对各种缺陷的敏感性等特点。引起疲劳断裂的应力一般很低,断口上经常可观察到特殊的、反映断裂各阶段宏观及微观过程的特殊花样。下面介绍高周疲劳断裂的基本特征。

1.疲劳断裂的突发性

疲劳断裂虽然经过疲劳裂纹的萌生、亚临界扩展、失稳扩展三个过程,但是由于断裂前无明显的塑性变形和其他明显征兆,所以断裂具有很强的突发性。即使在静拉伸条件下具有大量塑性变形的塑性材料,在交变应力作用下也会显示出宏观脆性的断裂特征。因而断裂是突然进行的。

2.疲劳断裂应力很低

循环应力中最大应力幅值一般远低于材料的强度极限和屈服强度。例如:对于旋转弯曲疲劳来说,经107次应力循环破断的应力仅为静弯曲应力的20%~40%;对于对称拉压疲劳来说,疲劳破坏的应力水平还要更低一些。对于钢制零件,在工程设计中采用的近似计算公式为

或

3.疲劳断裂是一个损伤积累的过程

疲劳断裂不是立即发生的,而往往经过很长的时间才完成的。疲劳初裂纹的萌生与扩展均是多次应力循环损伤积累的结果。

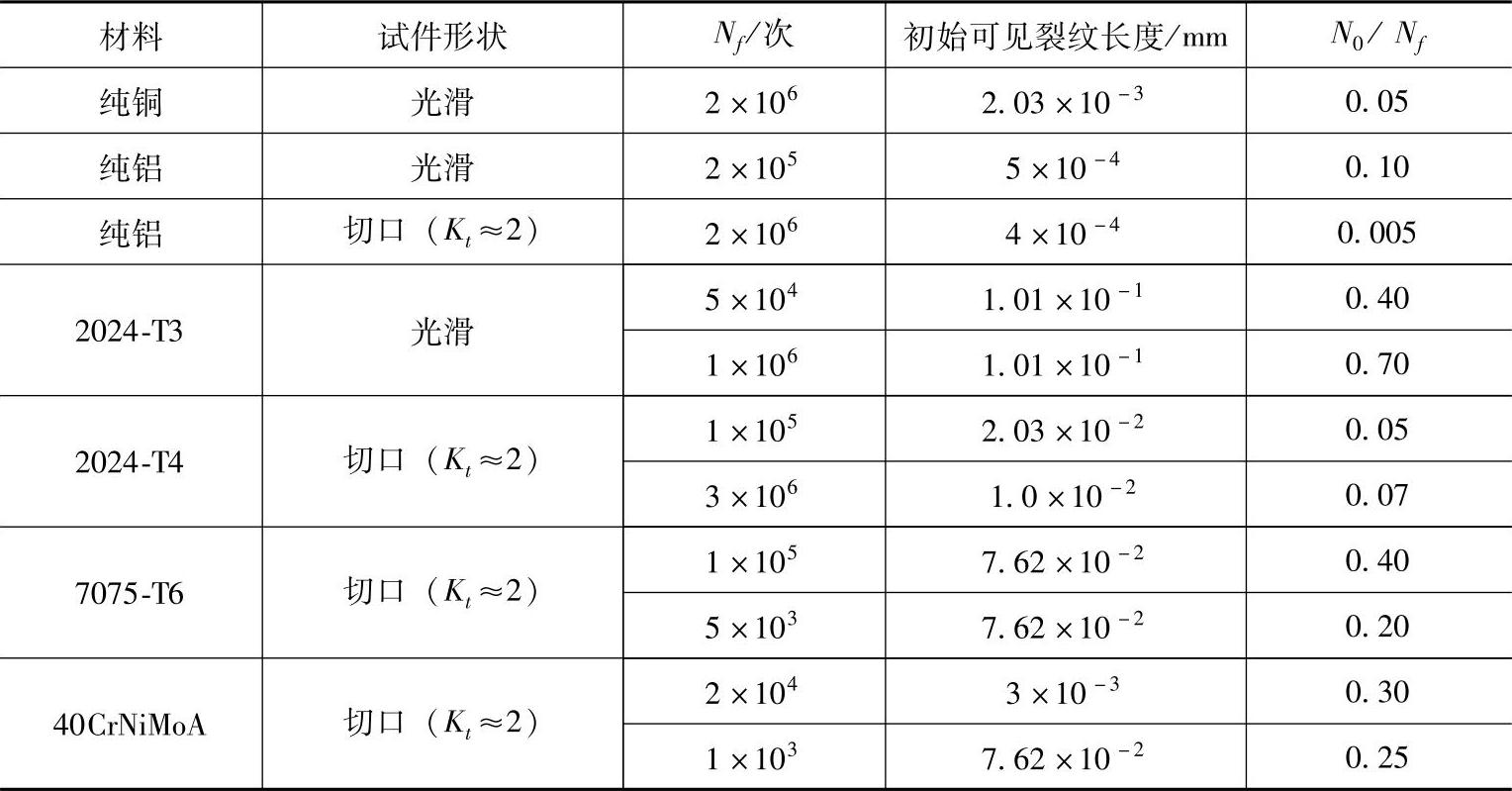

在工程上,通常把零件上产生一条可见的初裂纹的应力循环周次(N0),或将N0与试件的总寿命Nf的比值(N0/Nf)作为表征材料疲劳裂纹萌生孕育期的参量。部分材料的N0/Nf值见表5-1。

表5-1 部分材料的N0/Nf值(https://www.daowen.com)

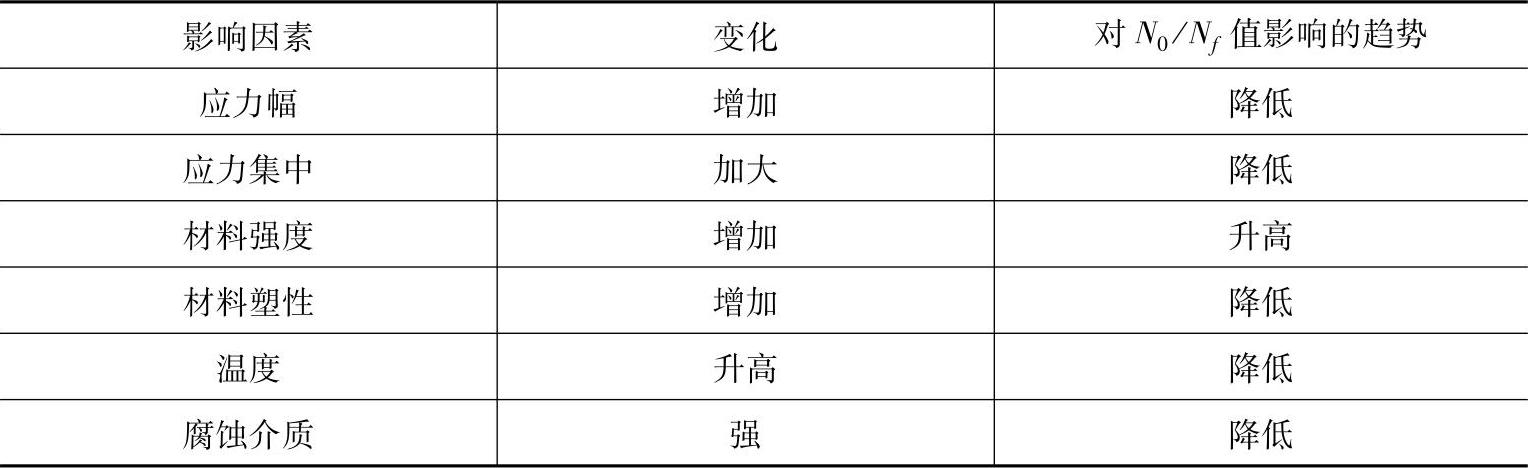

疲劳裂纹萌生的孕育期与应力幅的大小、零件的形状及应力集中状况、材料性质、温度与介质等因素有关。各因素对N0/Nf值影响的趋势见表5-2。

表5-2 各因素对N0/Nf值影响的趋势

4.疲劳断裂对材料缺陷的敏感性

金属材料的疲劳失效具有对材料的各种缺陷均较为敏感的特点。疲劳断裂总是起源于微裂纹处。这些微裂纹有的是材料本身的冶金缺陷,有的是加工制造过程中留下的,有的则是使用过程中产生的。

例如:在纯金属及单相金属中,滑移带中侵入沟应力集中形成的微裂纹,或驻留滑移带内大量点缺陷凝聚形成的微裂纹是常见的疲劳裂纹萌生地;在工业合金和多相金属材料中存在的第二相质点及非金属夹杂物,因其应力集中的作用引起局部的塑性变形,导致相界面的开裂或第二相质点及夹杂物的断裂而成为疲劳裂纹的发源地;同样,零件表面或内部的各种加工缺陷,往往其本身就是一条可见的裂纹,使其在很小的交变应力作用下就得以扩展。总之,无论是材料本身原有的缺陷,还是加工制造或使用中产生的“类裂纹”,均显著降低在交变应力作用下零件的使用性能。

5.疲劳断裂对腐蚀介质的敏感性

金属材料的疲劳断裂除取决于材料本身的性能外,还与零件运行的环境条件有着密切的关系。对材料敏感的环境条件虽然对材料的静强度也有一定的影响,但其影响程度远不如对材料疲劳强度的影响显著。大量实验数据表明,在腐蚀环境下材料的疲劳极限比在大气条件下低得多,甚至就没有所说的疲劳极限。即使对不锈钢来说,在交变应力下,由于金属表面的钝化膜易被破坏而极易产生裂纹,使其疲劳断裂的抗力比大气环境下低得多。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。