与低熔点金属相接触的金属零件,在一定的温度和拉应力下,低熔点金属从零件表面沿晶界向零件内部扩散,引起材料脆化并由此导致零件断裂的现象,称为低熔点金属的接触致脆断裂。

1.脆断产生的条件

1)金属零件与低熔点金属长时间接触。

2)存在拉应力和较高的温度条件。低熔点金属的接触致脆,其实质是低熔点金属随裂纹的扩展而扩散,并使裂纹顶端金属发生合金化的过程。没有一定的拉应力和温度条件,这一过程就难以发生。拉应力可以是外加应力,也可以是残余拉应力。一定的温度条件通常是指从低熔点金属绝对熔化温度的3/4至熔化温度范围内。

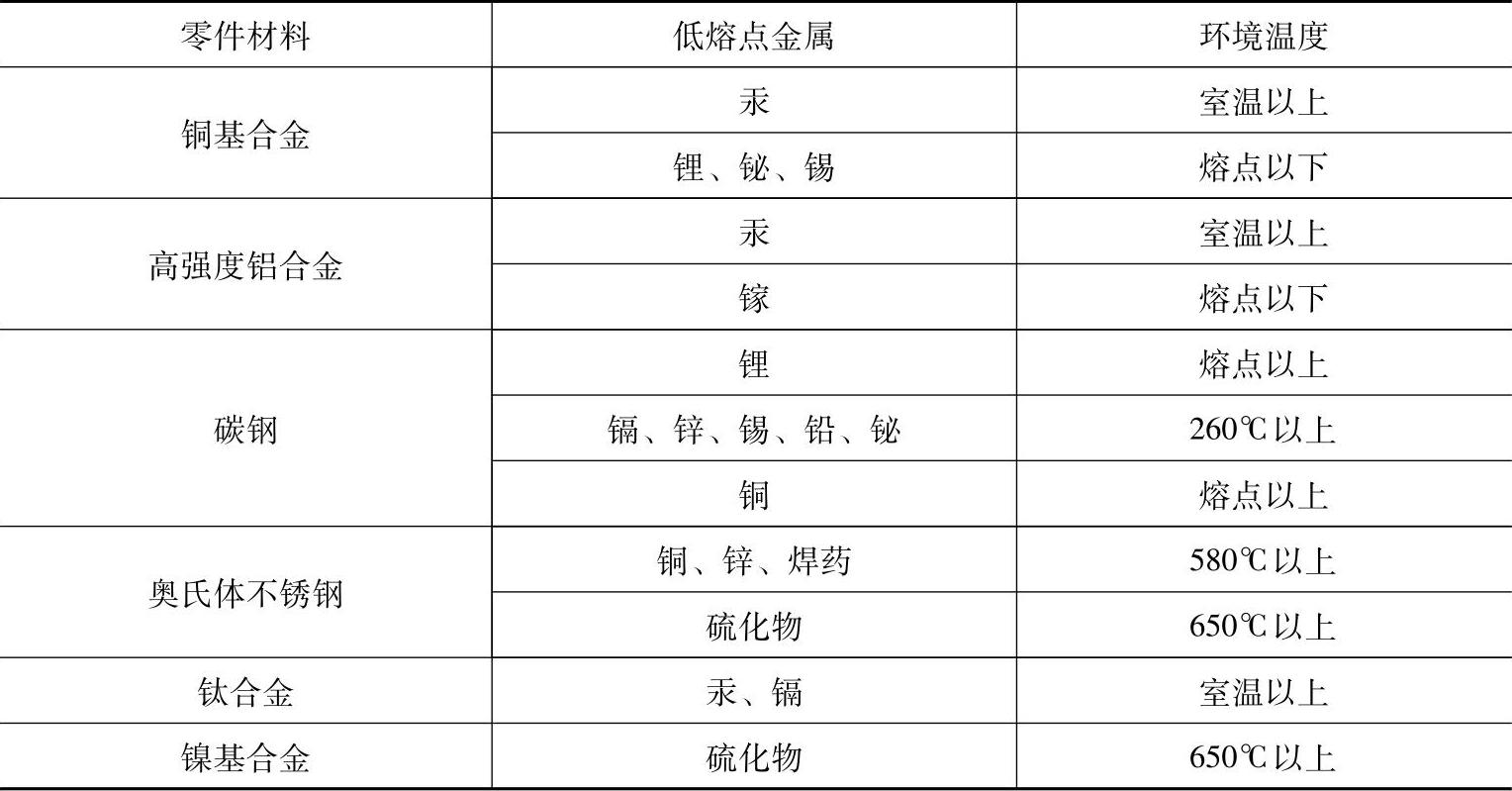

3)基体金属与低熔点金属存在一定的环境体系,表4-3给出了常见的低熔点金属致脆的环境体系。低熔点金属与零件材料的浸润性越好,越易构成致脆断裂的环境系统。如果两者的浸润性不好,即使零件表面存在有裂纹,因裂纹的扩展速度始终超过低熔点金属的渗入速度,所以也不能构成致脆断裂现象。

表4-3 低熔点金属致脆的环境体系

4)只有在低速加载的条件下才能发生致脆断裂。其原因也是裂纹的扩展速度必须低于低熔点金属的浸润能力时才能出现致脆现象。

2.断裂特点及断口形貌

1)裂纹源于表面。初裂纹可以是低熔点金属沿表面金属的晶粒间界选择性的扩展,使某些晶界加宽形成的微裂纹,也可以是非金属夹杂物、析出相、滑移带、空穴等缺陷引起的应力集中形成的微裂纹。

2)裂纹的走向为沿晶型。宏观上为脆性断裂,断裂截面与拉应力方向垂直。(www.daowen.com)

3)主裂纹明显,其周围有许多支裂纹。

4)断口表面通常有低熔点金属留下的特殊色泽及堆积物。

3.常见的低熔点金属致脆断裂

(1)金属镉致脆断裂 由于镉对金属零件具有较好的电化学保护性能,所以不少钢制零件及工具采用镀镉进行保护。如果生产工艺和使用不当就可以引起镉脆。例如:美国某航空产品上的钛合金零件,用了镀有镉层的锤子进行敲击校正,在钛合金零件表层留下了一层镉,而在使用中导致镉脆断裂。

镉脆断裂的宏观断口上通常明显地分为蓝黑色和银灰色两部分。前者为镉脆区,后者为基体金属的瞬时断裂区。在镉脆断裂区,断口边缘的黑色堆积物为金属镉。其余呈蓝色或蓝绿色部分为合金化区。微观断口为沿晶型。

为了防止镀镉零件本身引起镉脆,通常在镀镉前先镀一层镍,以阻止镉向基体金属内部扩散而导致镉脆。

(2)金属焊锡致脆断裂 黄铜是一种具有良好塑性的金属材料,其组合件常采用锡封装,即在加热状态下,使用焊锡填充缝隙中,从而使其密封或紧固起来。但在一定温度下黄铜与锡的结合易发生锡对黄铜的渗入而致脆的现象。此时,在很小的拉应力下即会发生脆性断裂。

锡致黄铜脆性断裂的宏观断口为银白色的脆性断裂。这种锡脆性断裂的温度区间为170~350℃。150℃以下不发生锡脆性断裂,断口为正常的金黄色的韧性断裂。

微观断口形貌因合金的不同而异,单相(β相)黄铜为沿晶型断裂;双相(β+α)黄铜为穿晶型断裂。断口表面及附近地区可见锡的合金化特征及锡的富集现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。