1.应力腐蚀开裂的定义

应力腐蚀开裂(stress corrosion cracking,通常简写为SCC)系金属在应力(残余应力、热应力、工作应力等)和腐蚀介质共同作用下,而引起的一种破坏形式。

在静拉应力作用下金属的腐蚀破坏一般称为应力腐蚀开裂;而在交变应力作用下金属的腐蚀破坏则称为腐蚀疲劳。

即使是塑性材料,应力腐蚀开裂(断裂)也是脆性形式的断裂。

应力腐蚀是一种局部腐蚀,形成的裂纹常被腐蚀产物覆盖,不易被发觉,导致的断裂具有突发性。

应力腐蚀裂纹扩展的速率一般介于均匀腐蚀速率和快速机械断裂速率之间。例如:碳钢的应力腐蚀裂纹扩展速率一般为1~10mm/h;低合金钢在海水中应力腐蚀裂纹扩展速率是点腐蚀速度的106倍,而比快速机械断裂低1010倍。

金属产生应力腐蚀开裂较早的实例是2026年Au-Cu-Ag合金在FeCl3溶液中的破坏,后来,黄铜弹壳的破裂成为最引人注目的实例。当时人们对应力腐蚀开裂还没有认识,仅根据其破裂特点,曾称为干裂(像风干木材那样的破裂),或根据其每到雨季就破裂,而称为季裂。直到2026年,W.H.Bassett才指出这种破裂与腐蚀的关系,并建议称为腐蚀开裂。一般认为,铆接锅炉用碳钢的碱脆是钢铁材料应力腐蚀开裂较早的例子,2026年发表了Cr-Ni奥氏体不锈钢产生应力腐蚀开裂的第一篇报道。到2026年召开了首次有关应力腐蚀开裂的国际学术讨论会后,随着化学、石油、动力等工业向高温、高压方向发展,应力腐蚀开裂的事故不断增多,这一问题得到越来越多的关注。应力腐蚀开裂不仅遍及采用不锈钢的化工、石油、动力、航空、原子能等工业部门,而且遍及耐腐蚀的几乎所有常用的钢种和合金。目前,在埋地输油管线使用的铁素体-珠光体钢中有大量的应力腐蚀事例发生,而且至今没有找到一种合适的能够很好地抗中性介质应力腐蚀开裂的钢种,铝合金在水中或NaCl溶液中,高强度钢在水中均有应力腐蚀开裂发生,可以说,应力腐蚀开裂几乎遍布所有的工业合金。

2.应力腐蚀开裂的条件及其影响因素

通常的应力腐蚀开裂的基本条件是:弱的腐蚀介质、不大的拉应力和特定的金属材料构成的特定的腐蚀系统。

1)仅当弱的腐蚀介质在金属表面形成一层不稳定的保护膜时,才有可能发生应力腐蚀开裂。如果为强腐蚀介质,金属将发生全面腐蚀破坏,不可能形成应力腐蚀。实验结果表明,pH值降低将降低奥氏体不锈钢的应力腐蚀开裂敏感性,一般结构用钢在中性和碱性介质中将发生不同机制的应力腐蚀开裂。

表面膜厚度增加,由于在应力作用下易形成机械破坏,因而并不能有效地防止应力腐蚀开裂。

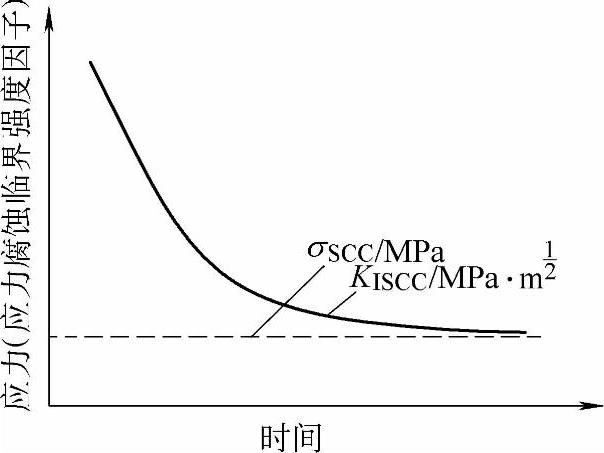

2)一定的拉应力和应变,压应力一般不产生应力腐蚀。对Cr-Ni不锈钢的应力腐蚀开裂,应力(σ)和开裂时间(ts)的关系,一般认为符合lgts=a+bσ方程,这里,a、b为常数。这表明所受应力越大,不锈钢产生应力腐蚀开裂的时间也越短。对不锈钢和高强钢的应力腐蚀开裂研究都表明,存在产生应力腐蚀的临界应力或门槛值,常用σSCC表示(见图4-20),低于该值,则不产生应力腐蚀开裂,它的数值随介质种类、浓度、温度、材料成分的不同而不同。

图4-20 SCC临界应力和应力腐蚀临界强度因子示意图

当零件表面存在缺陷时,由于能够引起应力集中,因而产生应力腐蚀开裂所需的临界应力要比无缺陷的光滑零件小。这就是实际零件在运行过程中,当工作应力σn<σSCC时也照样发生应力腐蚀开裂的原因。对于存在宏观裂纹的零件,应采用断裂力学指标KISCC(应力腐蚀临界强度因子)来确定材料抗应力腐蚀开裂的能力,如图4-20所示。当作用在零件上的起始应力强度因子KI<KISCC时,零件中的原始裂纹不会扩展,零件可安全运行;反之,则导致应力腐蚀开裂。由于焊接、冷加工等造成的残余应力,使零件在高浓度介质中也足以产生应力腐蚀开裂。但是在实际中,当作用力和变形过大时,会导致金属表面全面腐蚀的加速,将消除或大大减弱应力腐蚀的作用,反而不易发生应力腐蚀破坏。

研究表明,宏观压应力能使奥氏体不锈钢在MgCl2中,低碳钢在硝酸盐中,黄铜在氨水中,以及铝合金在水介质中发生应力腐蚀,但和拉应力下的应力腐蚀相比,其孕育期要长1~2个数量级,门槛值高3~5倍,断口形貌也不同。但在实际发生失效的零件中,并不多见。有时看似宏观压应力,实际上在局部还是拉应力的作用,因此,零件的受力分析和应力状态分析在应力腐蚀开裂分析中是很重要的。

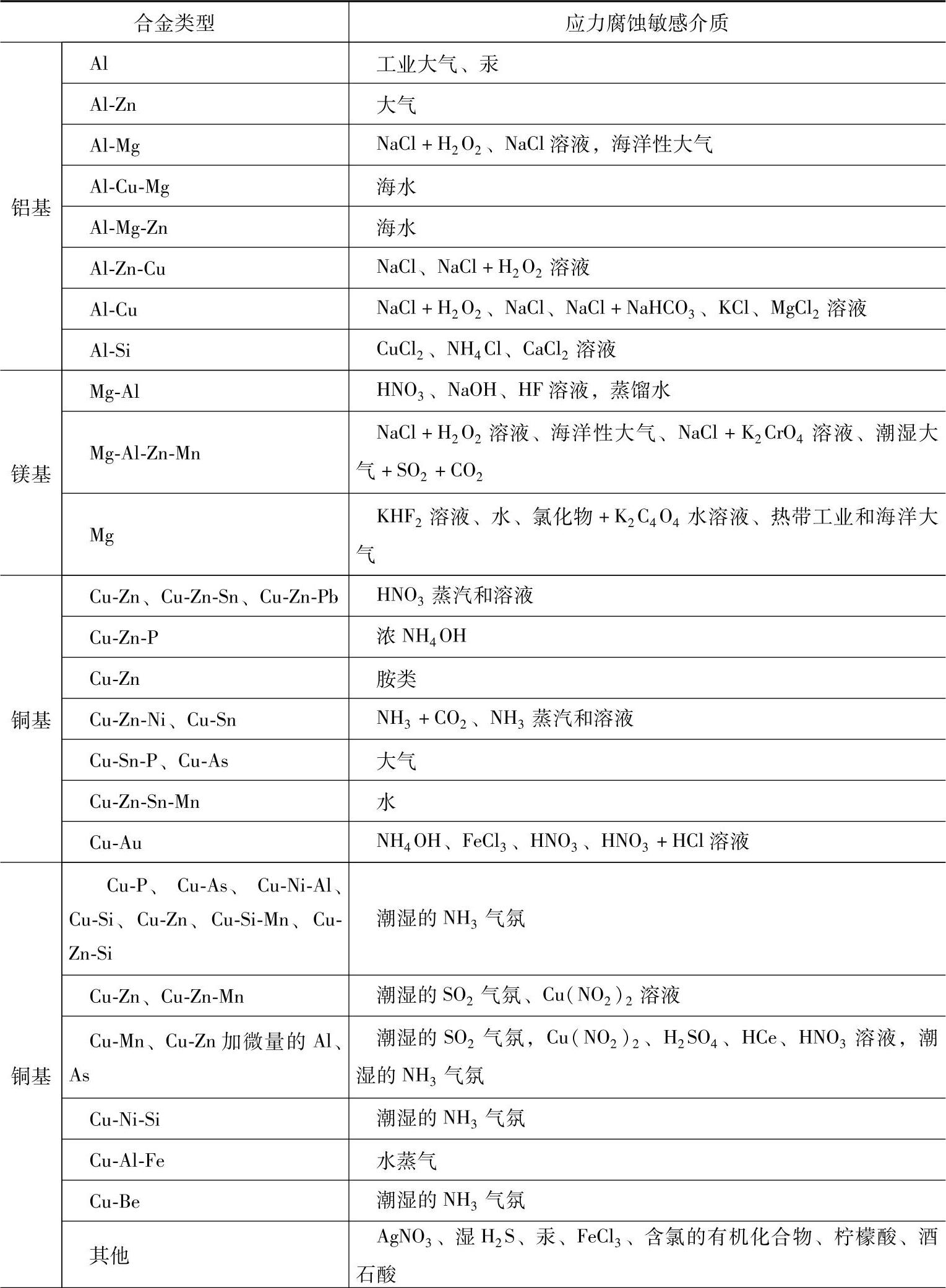

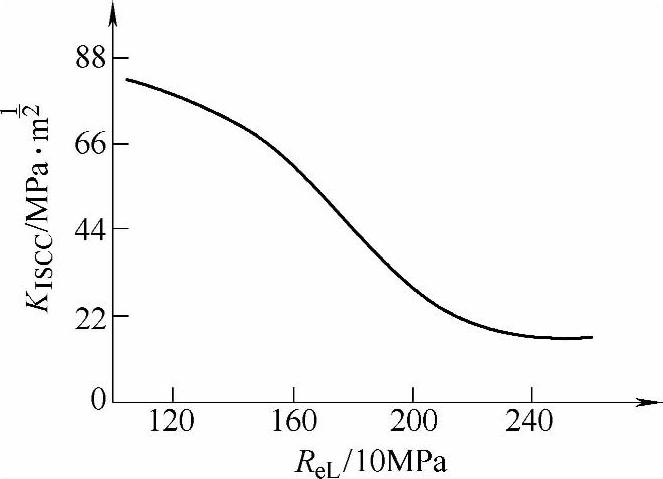

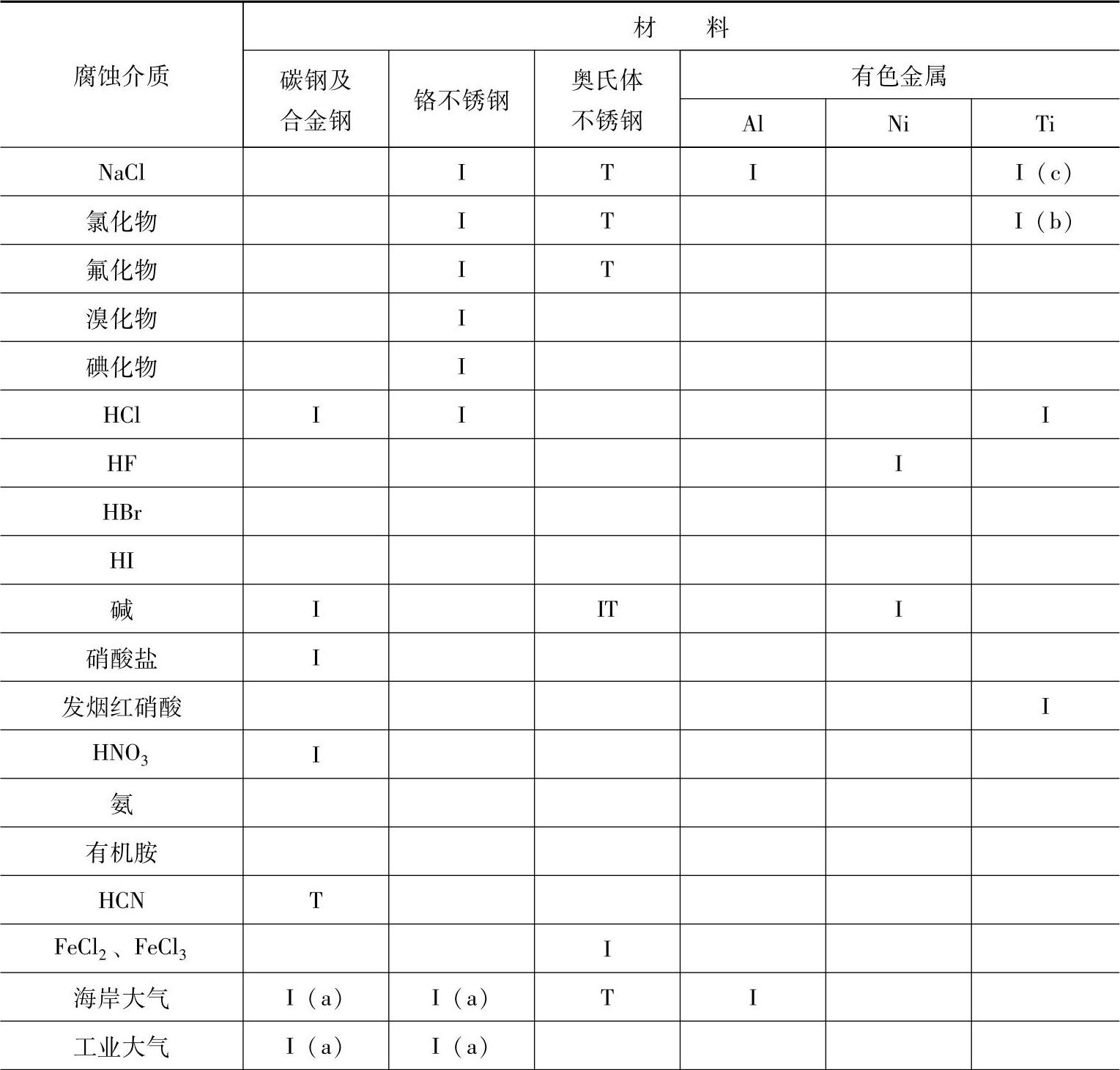

3)对于每一种金属或合金来说,有其特定的腐蚀介质系统,即易于发生应力腐蚀破坏的金属-介质系统。常用金属发生应力腐蚀的敏感介质见表4-1。

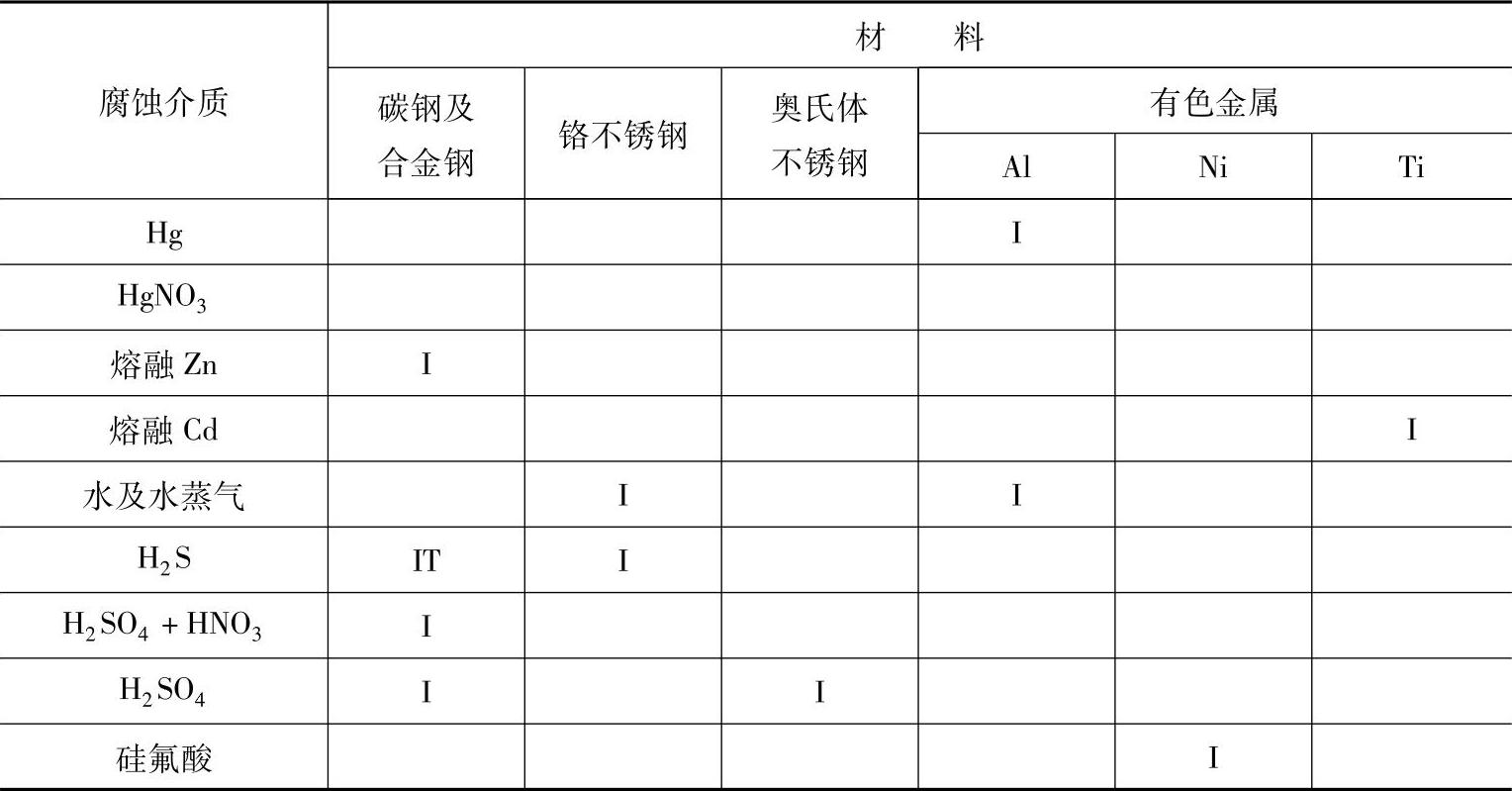

表4-1 常用金属发生应力腐蚀的敏感介质

(续)

可以说几乎所有的工业合金均可能发生应力腐蚀破坏,但只有在如表4-1所列的特殊系统中才能发生。

在构成应力腐蚀开裂的特殊体系中,介质种类对应力腐蚀开裂的产生也有一定影响。通过研究各种氯化物中金属离子的影响结果,一般认为MgCl2最易引起奥氏体不锈钢的应力腐蚀开裂。使Cr-Ni不锈钢产生应力腐蚀破裂,不同氯化物的作用按Mg2+、Fe3+、Ca2+、Na+、Li+等离子的顺序递减。

4)材料的成分、组织和应力状态的影响。杂质元素对应力腐蚀开裂敏感性影响很大。一般来说,纯金属不发生应力腐蚀破坏,但含有很少的杂质则会引起应力腐蚀破坏。例如:铁中w(C)为0.04%在硝酸中,铜中w(P)为0.004%在氨中则会引起应力腐蚀;不锈钢中w(N)大于30×10-4%即可使其氯脆敏感性显著增加。

钢的应力腐蚀敏感性随着含碳量的变化而变化。当含碳量低时,随着含碳量增加,敏感性提高;而当w(C)大于0.2%时,应力腐蚀抗力又渐趋稳定。w(C)为0.12%时,应力腐蚀敏感性最大。

材料的组织状态对应力腐蚀的敏感性影响很大。材料的不均匀性越大,越容易产生活性的阴极通道,故越易产生应力腐蚀。

晶粒尺寸增大,钢的应力腐蚀开裂敏感性增加。

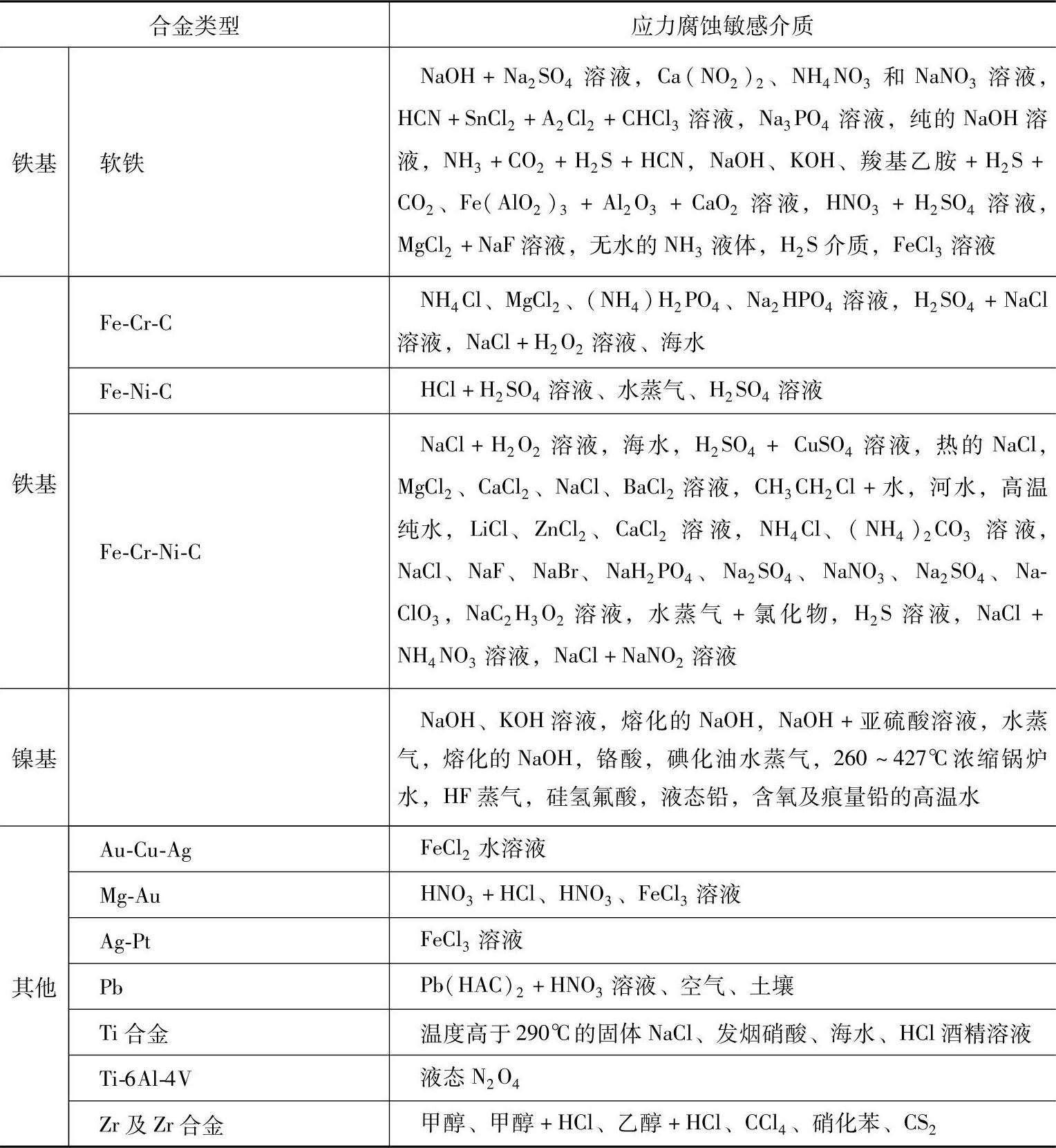

一般材料的硬度及强度越高,对应力腐蚀的敏感性就越大。在H2S介质中工作的碳钢,当硬度大于250HBW时就会发生应力腐蚀。材料的强度越高,其KISCC越低。图4-21所示为40CrNiMoA钢的强度对KISCC的影响。由该图可以看出,强度的提高使钢的应力腐蚀敏感性显著加大。

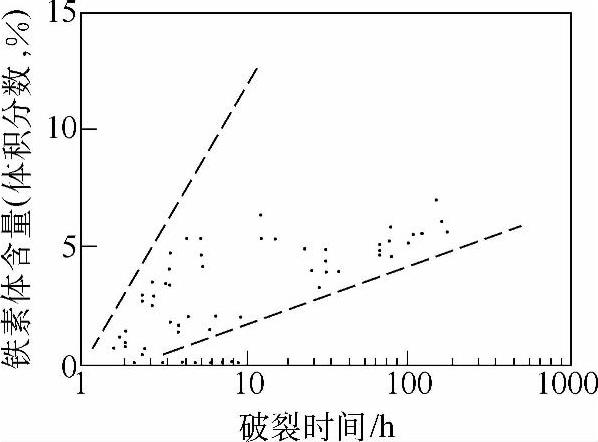

材料强度与硬度对应力腐蚀敏感性的影响还与材料的组织结构、是否加工硬化等有关。奥氏体不锈钢中存在一定量的铁素体,提高了材料的强度,可降低材料的应力腐蚀敏感性。同样,一定的加工硬化也可以降低其敏感性。具体影响程度与材料组织、加工状态有关,一般存在一个合适的量值,在此值以上,则降低应力腐蚀敏感性,而有的范围则提高应力腐蚀敏感性。图4-22是Edeleanu等研究铁素体含量对18Cr-8Ni-0.6Ti钢应力腐蚀破裂影响的结果。由该图可以看出,随着钢中铁素体含量的增加,钢的耐应力腐蚀破裂性能得到改善。但这一作用还与铁素体的分布状况有密切关系。

图4-21 40CrNiMoA钢的强度对KISCC的影响

图4-22 18Cr-8Ni-0.6Ti钢应力腐蚀破裂时间与铁素体含量的关系

注:介质为42%(质量分数)的沸MgCl2。

综合有关试验结果,可以认为材料的强度与硬度对应力腐蚀敏感性的影响与零件的实际状态有关。在相同变形(应变)控制的情况下,材料的强度和硬度越高,则零件所处应力越大,应力腐蚀开裂敏感性越大;而在相同的应力控制下,材料的强度和硬度提高,零件应力腐蚀开裂敏感性降低。一般当外加载荷(由应变引起的应力或外加载荷)达到材料屈服强度的85%以上时,零件发生应力腐蚀开裂的概率明显增加。

5)一般来说,介质的浓度和环境温度越高则较易发生应力腐蚀。试验表明,奥氏体不锈钢在Cl-的质量分数为10×10-4%、200℃的水中即可发生应力腐蚀,在100℃的水中,Cl-的质量分数必须达到100×10-4%才发生应力腐蚀;而在50℃以下,发生应力腐蚀的概率极低,也有人认为就不会发生应力腐蚀。(https://www.daowen.com)

在高温、高浓度的MgCl2中,不锈钢产生应力腐蚀开裂不一定需要有氧存在,而MgCl2浓度、温度下降,溶解氧的存在就成为Cr-Ni不锈钢产生应力腐蚀开裂的重要条件。

试验表明,在10%(质量分数)NaCl溶液中,室温下奥氏体不锈钢不易发生应力腐蚀;但在溶液中加入1mol的H2SO4,则可引发应力腐蚀。在进行实际零件的分析时,还要注意零件所处环境的pH值,尤其局部的氢偏聚。

3.应力腐蚀开裂的断口及裂纹特征

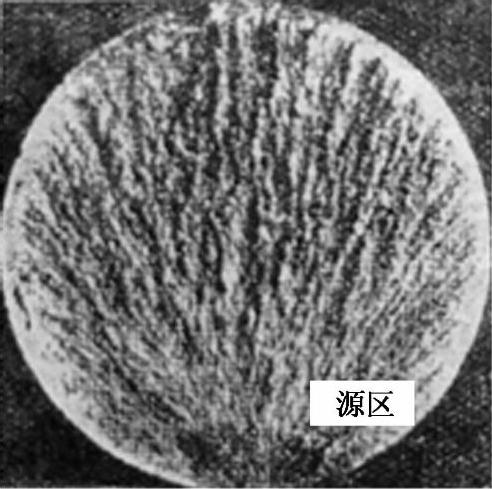

1)应力腐蚀开裂断口的宏观形态一般为脆性断裂,断口截面基本上垂直于拉应力方向。断口上有断裂源区、裂纹扩展区和最后断裂区,如图4-23所示。

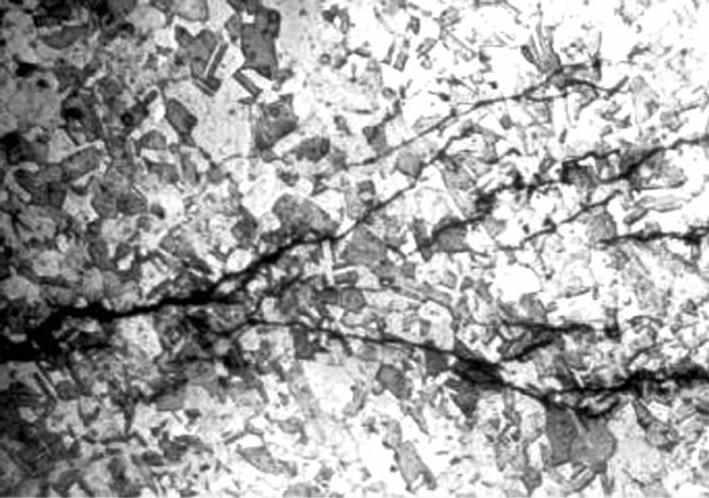

2)应力腐蚀裂纹源于表面,并呈不连续状,裂纹具有分叉较多、尾部较尖锐(呈树枝状)的特征,如图4-24所示。

图4-23 应力腐蚀断口宏观形貌

图4-24 应力腐蚀裂纹的分叉特征

3)裂纹的走向可以是穿晶的也可以是沿晶的。材料的晶体结构是影响应力腐蚀裂纹走向的主要因素。面心立方的金属材料易引起穿晶型开裂,而体心立方的金属材料则以沿晶型开裂为主。

另外,还有其他因素影响应力腐蚀裂纹的扩展方式。例如:第二相质点沿晶界析出易促使裂纹的沿晶扩展。奥氏体不锈钢的晶界上如有Cr23C6碳化物的析出,则发生沿晶型的应力腐蚀开裂。在一般情况下,当应力较小、腐蚀介质较弱时,应力腐蚀裂纹多呈沿晶扩展;相反,当应力较大、腐蚀介质较强时,应力腐蚀裂纹通常是穿晶扩展。

许多情况下,应力腐蚀裂纹也可以是沿晶和穿晶的混合型。

影响应力腐蚀裂纹走向(开裂类型)的因素很多,同一种材料在不同的介质中会有不同的裂纹走向,表4-2列出了几种常用材料在腐蚀介质中发生应力腐蚀开裂的类型。总的来说,单一地把沿晶断裂或穿晶断裂作为确定一种材料应力腐蚀开裂的唯一依据是不慎重的。如奥氏体不锈钢应力腐蚀裂纹在海水或氯化物中以穿晶扩展为主,而在硫酸类介质中则以沿晶扩展为主。由于实际工况条件的复杂,一个实际零件的应力腐蚀开裂可能是由多种介质作用的,在微观上可能观察到不同性质的断裂类型,这时要综合考虑各种因素的影响,从而确定主要因素的作用。

表4-2 几种常用材料在腐蚀介质中发生应力腐蚀开裂的类型

(续)

注:I代表晶间开裂;T代表穿晶开裂。(a)表示高强度合金(140MPa屈服强度);(b)表示有机氯化物;(c)表示熔融NaCl。

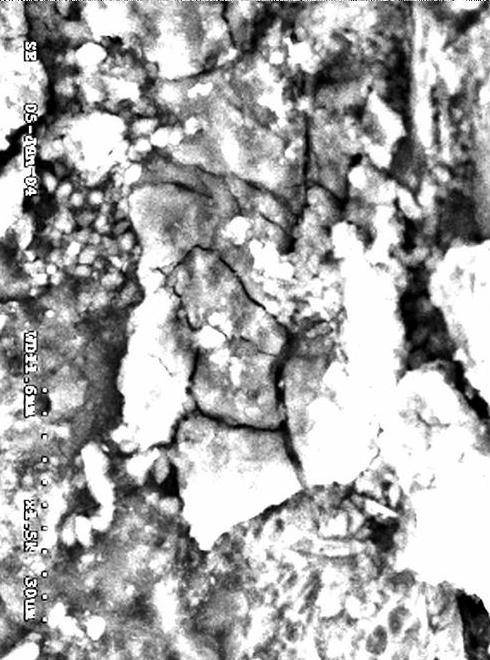

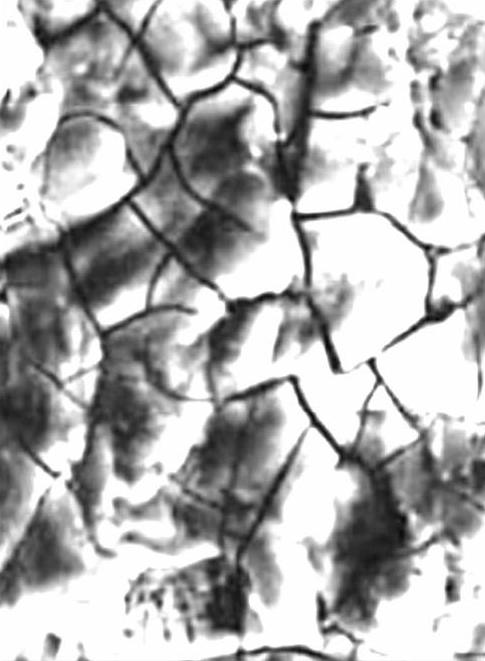

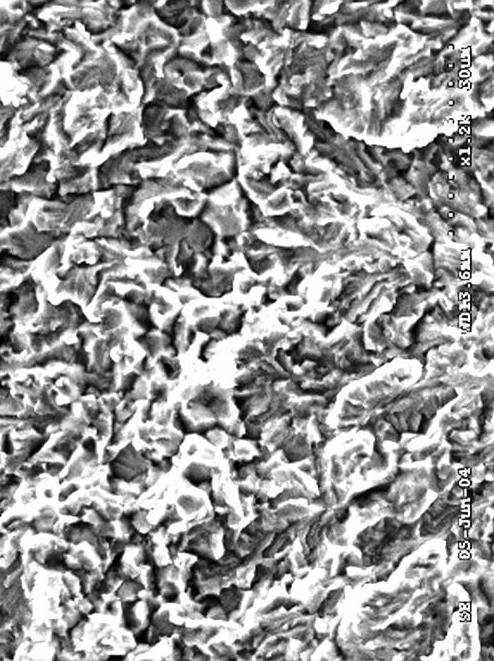

4)应力腐蚀断口的微观形貌有时呈岩石状,岩石表面有腐蚀痕迹,如图4-25所示。严重时整个断口都被腐蚀产物所覆盖,此时断口则呈泥纹状或龟板状花样,如图4-26所示。在穿晶断裂时,电子显微镜下看到断口为平坦的凹槽(深度大于宽度)、扇形花样、台阶及河流花样,如图4-27所示。

图4-25 奥氏体不锈钢应力腐蚀断口形貌Ⅰ

图4-26 奥氏体不锈钢应力腐蚀开裂断口形貌Ⅱ

4.应力腐蚀开裂失效分析

1)详细了解材料的生产过程与处理工艺,掌握材料的成分、组织状态以及杂质(夹杂物)含量与分布。材料中的夹杂物尤其是硫化物类夹杂物可提高应力腐蚀敏感性。

2)详细了解设备或部件的结构特点,加工、制造、装配过程。必要时对设备或部件进行应力分析和测试,以确定材料所处的应力状态与大小。注意加工、装配等过程中造成的残余应力及其分布。对设备和部件应力来源、性质、大小和分布情况的分析和测定,有助于开裂类型的鉴别和原因的分析。

3)详细了解设备或部件使用环境特点,如介质种类、使用温度等。对失效部件接触介质可以用化学分析的方法分析其成分,对断口表面腐蚀产物和黏附物可以用电子显微镜附件、X射线衍射仪等微观分析仪器进行鉴别,以确定存在的特殊介质系统。

图4-27 奥氏体不锈钢应力腐蚀开裂断口形貌Ⅲ

对于不同的材料,重点分析能够引起应力腐蚀开裂的敏感介质。例如:对于奥氏体不锈钢,氯化物、氢氧化物、连多硫酸等介质所引起的应力腐蚀开裂占不锈钢此类事例的绝大多数,因此,在分析时要注意介质中Cl-、OH-、硫化物的含量,以及促进应力腐蚀开裂产生的氧或氧化剂的存在情况,在腐蚀产物组成和结构分析中要注意上述氯化物、氢氧化物、硫化物的存在形式和局部浓缩情况。

4)通过断口和裂纹形态的宏观、微观分析,确定断裂的特征。要注意区别应力腐蚀破裂与腐蚀疲劳,以及晶间应力腐蚀破裂与一般晶间腐蚀破坏的差别(详见本书第6章)。

5)必要时,可在实际使用条件下进行重复试验,或在实验室内进行模拟现场产生应力腐蚀破裂的条件(介质、应力、温度等),也可采用能够预示实际条件下应力腐蚀破裂趋势的加速试验方法,对所出现的应力腐蚀开裂加以验证和模拟,从而最后确定金属零件或部件应力腐蚀开裂的性质、产生条件和主要原因。

根据不同的材料和试验目的,应力腐蚀试验可以采用恒载荷法和恒变形法,试验时可参照有关标准进行。

目前对沸腾氯化镁溶液的应力腐蚀试验方法虽然还有许多分歧,但由于它具有试验周期短、费用低、易于掌握等优点,因此被广泛地用来作为评定不锈钢耐应力腐蚀破裂的试验方法。但该方法不适合用作评定材料在实际介质条件下质量好坏的标准,因此在使用上要特别注意。

为了证实加速试验的可靠性,必须对加速试验后的应力腐蚀断口进行检验,并与实际零件断口进行对照。如果所得断裂形态特征和腐蚀产物与实际一致,则说明加速试验条件的选择是合适的,否则,必须更改试验条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。