在材料的脆性断裂中,低温脆性断裂也是较为常见的。对于钢结构件,以铁素体钢、珠光体钢及马氏体钢最为敏感。

1.冷脆金属及其特点

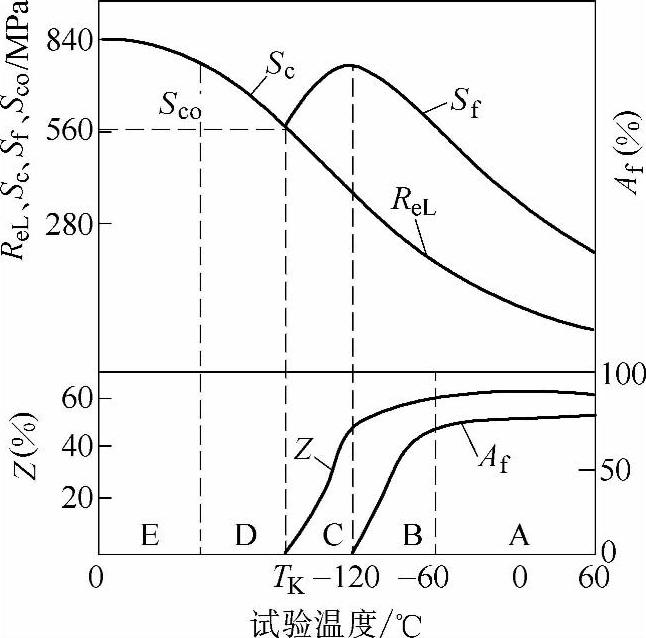

随着温度的降低,发生断裂形式转化及塑性向脆性过渡的金属,称为冷脆金属。除面心立方以外的所有金属材料均属于冷脆金属,低碳钢是典型的冷脆金属。温度对低碳钢力学性能及断裂特征的影响如图4-18所示。在不同温度做拉伸试验时,低碳钢的断裂形式及塑性与脆性行为发生很大变化。在A区为典型的宏观延性断裂,B区为微孔型(心部)和解理型(周边)的混合断裂,仍为宏观延性的;在C区,也为宏观延性断裂,但不形成颈缩,断口为百分之百的解理断裂,即宏观延性解理;D区为宏观脆性解理,解理断裂应力与屈服应力重合;E区也为宏观脆性解理,与D区不同的是断口附近的晶粒内可见形变孪晶,前者为滑移变形。由此可见,随着温度的降低,低碳钢的断裂行为发生如下变化:

1)屈服强度和断裂正应力随温度降低而显著升高,而塑性指标断面收缩率Z逐渐降低。

2)在较低的温度下发生断裂形式的变化,即由微孔型断裂向解理断裂转化。

3)在更低的温度下发生塑性向脆性过渡,即由宏观延性解理断裂向宏观脆性解理断裂过渡,在此时的极限塑性趋近于零。这种过渡的临界温度就是前面所说的韧脆转变温度,在图4-18中以TK表示。

图4-18 温度对低碳钢力学性能及断裂特征的影响

Sc—解理断裂应力 Sf—断裂正应力 ReL—下屈服强度 Sco—解理断裂临界应力 Af—断口中纤维区面积百数 Z—断面收缩率

上述特点,对于所有冷脆金属来说,都有类似情况。不同的冷脆金属其断裂形式及塑性向脆性过渡的对应温度相差很大。即使是同一种冷脆金属,因其内部组织结构的不同也有很大的差别。在进行实际分析时,还必须严格注意断裂零件的不同部位,也就是说,同一个零件上不同部位也有很大差别。例如:对于发生冷脆断裂的焊接结构件,取样试验时必须区分焊接接头部位和远离焊接区母材的差别。

2.冷脆金属低温脆断的特征

冷脆金属在韧脆转变温度以下发生的脆性断裂称为低温脆断。在韧脆转变温度以上,材料的断裂为韧性断裂;在韧脆转变温度以下,材料的断裂为脆性断裂。

(1)冷脆金属低温脆断断口的宏观特征 典型断口宏观特征为结晶状,并有明显的镜面反光现象。断口与正应力轴垂直,断口齐平,附近无缩颈现象,无剪切唇。断口中的反光小平面(小刻面)与晶粒尺寸相当。马氏体基高强度材料断口有时呈放射状撕裂棱台阶花样。

(2)冷脆金属低温脆断断口的微观形貌 冷脆金属低温脆断断口的微观形貌具有典型的解理断裂特征,即河流花样、台阶、舌状花样、鱼骨花样、羽毛状花样、扇形花样等。对于一般工程结构用钢,通常所说的解理断裂,主要是在冷脆状态下产生的。

马氏体基高强度材料低温脆断的断裂机制为准解理。准解理的微观形貌除具有解理断裂的基本特征外,尚有明显的撕裂棱线的特征,而且塑性变形的特征较为明显。准解理的初裂纹源于晶内缺陷处而非晶界,这一点也与解理断裂不同。

3.低温脆断的条件及影响因素

1)只有冷脆金属才会发生低温脆断。绝大多数的体心立方金属都属于冷脆金属,都具有发生冷脆断裂的可能性。而面心立方金属不是冷脆金属,不具有冷脆转变的特点,不发生冷脆断裂。(www.daowen.com)

2)环境温度低于材料韧脆转变温度。

3)零件几何尺寸较大,零件处于平面应变状态。

材料的韧脆转变温度并不是一个固定的值,材料中的缺陷(微裂纹、缺口、大块夹杂物等)、晶粒粗大可使韧脆转变温度提高。

对于光滑试件,发生塑性向脆性过渡的临界条件为

而对于裂纹试件,发生塑性向脆性过渡的临界条件为

晶粒尺寸对低温脆断的影响是很显著的,材料的韧脆性转变温度TK与晶粒尺寸d之间的关系为

式中 A、B——与材料有关的常数。

由于缺陷的存在或者晶粒粗大,可使材料的韧脆转变温度提高到室温,因而在室温即可发生脆性解理断裂。普通的铸铁件,虽然其硬度不高,基体为塑性很好的铁素体或珠光体,但由于晶粒粗大,并含有大量缺陷(石墨夹杂物、粗大的碳化物与孔洞等),使韧脆转变温度显著升高,所以在室温条件下即可发生宏观脆性的解理断裂。

由于焊接时在焊缝和热影响区易形成粗大组织和缺陷,导致焊接接头部位的韧脆转变温度高于焊接母材的韧脆转变温度,所以实际分析时,焊接结构的冷脆问题应引起足够重视。

4.低温脆断的分析

在对可能是冷脆金属低温脆断的零件进行分析时,确定零件所用材料的冷脆转折温度是至关重要的。分析时一定要注意材料的缺陷和晶粒是否粗大。

比较常用的方法是采用系列冲击试验确定材料的实际韧脆转变温度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。