1.过载断裂

当工作载荷超过金属零件危险截面所能承受的极限载荷时,构件发生的断裂称为过载断裂。

在工程上,对于金属零件来说,一旦材料的性质确定以后,零件的过载断裂主要取决于两个因素:一是零件危险截面上的正应力,二是截面的有效尺寸。正应力是由外加载荷的大小、方向及残余应力的大小来决定的,并受到零件的几何形状、加工状况(表面粗糙度、缺口的曲率半径等)及环境因素(磨损、腐蚀、氧化等)多种因素的影响。因此,为了安全起见,在设计时,将材料的规定塑性延伸强度除以一个大于1的安全系数n后,作为材料的许用应力[σ],即

零件的工作应力应小于或等于[σ]。

按此种方法设计,零件应该是安全的。但由于种种原因,零件发生过载断裂失效的现象并不少见。

特别需要指出的是,判断某个断裂失效零件是不是过载性质的,不是仅仅看其断口上有无过载断裂的形貌特征,而且要看零件断裂的初始阶段是否是过载性质的断裂。因为对于任何断裂,当初始裂纹经过亚临界扩展,达到某临界尺寸时

就会发生失稳扩展。此时的断裂总是过载性质的,其断口上必有过载断裂的形貌特征。但如果断裂的初始阶段不是过载性质的,那么过载就不是零件断裂的真正原因,因而不属于过载断裂失效。

在失效分析时还应当注意,所谓过载,仅仅说明工作应力超过零件的实际承载能力,并不一定表示操作者违章作业,使零件超载运行。因为也可能属于另一种情况,即工作应力并未超过设计要求,而由于材料缺陷及其他原因,使其不能承受正常的工作应力,此时发生的断裂也是过载性质的。两种断裂同属过载但其致断原因却不相同。因此说,在使用式(4-1)来判定是否存在过载时,所采用的Rp0.2一定是零件材料的实际的规定塑性延伸强度,而不应是该材料一般的规定塑性延伸强度数值。例如,45钢正常调质状态(840℃水淬,560℃回火)的Rp0.2=501~539MPa,而正火状态的Rp0.2只有370MPa。如果设计要求调质状态使用的零件,而实际只是正火状态材料加工而成,则实际的许用载荷将大大降低。尤其对用轧制钢板加工的普通结构件,在分析时一定要注意材料的各向异性。设计时参考一般材料性能数据手册或机械设计手册,查到的往往是沿轧制方向的材料的性能。另外,对于存在缺陷尤其是裂纹的零件,应按照断裂力学的计算办法进行校核,而不能单用简单的式(4-1),这在第2章中已有阐述,在此不再赘述。

过载断裂失效的宏观表现,可以是宏观塑性的断裂,也可以是宏观脆性的断裂。

2.过载断裂失效断口的一般特征

金属零件发生过载断裂失效时,通常显示一次加载断裂的特征。其宏观断口与拉伸试验断口极为相似。

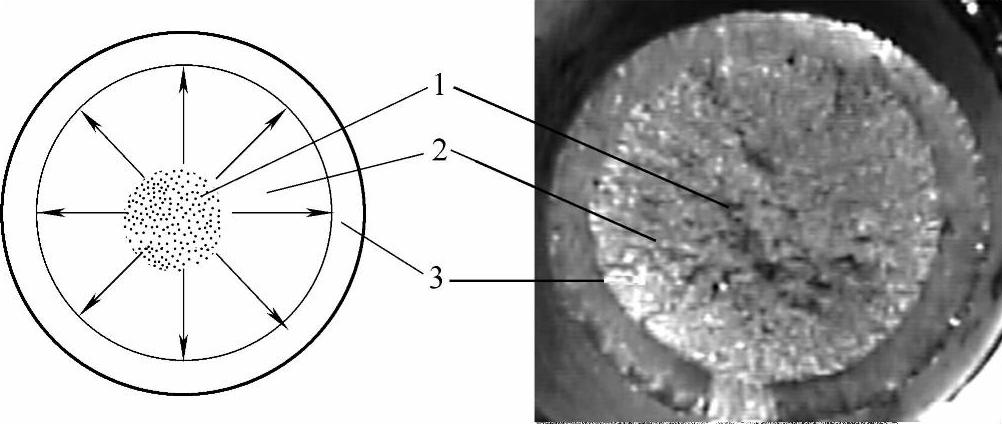

(1)宏观塑性过载断裂失效 对于宏观塑性的过载断裂失效来说,其断口上一般可以看到三个特征区:纤维区、放射区及剪切唇,如图4-1所示。这三个特征区通常称为断口的三要素。(www.daowen.com)

图4-1 光滑试件的塑性拉伸断口形貌

1—纤维区 2—放射区 3—剪切唇

1)纤维区位于断裂的起始部位。它是在三向拉应力作用下,裂纹缓慢扩展而形成的。裂纹的形成核心就在此区内。该区的微观断裂机制是等轴微孔聚集型,断面与应力轴垂直。

2)放射区是裂纹的快速扩展区。宏观上可见放射状条纹或人字纹。该区的微观断裂机制为撕裂微孔聚集型,也可能出现微孔及解理的混合断裂机制。断面与应力轴垂直。

3)剪切唇是最后断裂区。此时零件的剩余截面处于平面应力状态,塑性变形的约束较少,由切应力引起的断裂,断面平滑,呈暗灰色。该区的微观断裂机制为滑开微孔聚集型。断面与应力轴呈45°角。

(2)宏观脆性过载断裂失效宏观脆性过载断裂失效的断口特征有两种情况:

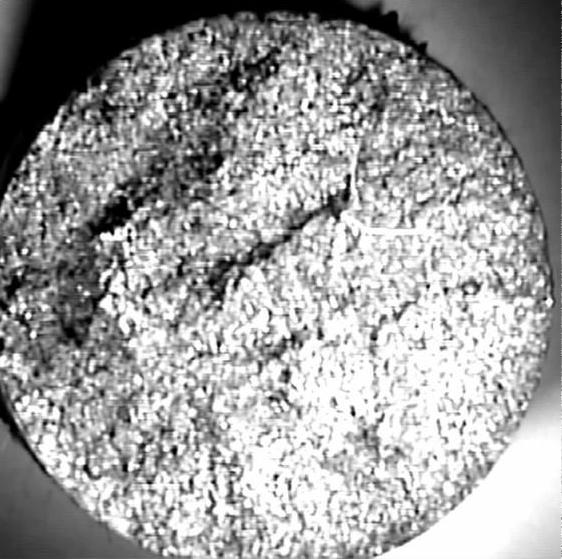

1)对于拉伸脆性材料,过载断裂的断口为瓷状、结晶状或具有镜面反光特征;在微观上分别为等轴微孔、沿晶正断及解理断裂。图4-2所示为铸铁拉伸试样断口形貌,该断口为脆性断口,结晶状,无三要素特征。

2)对于拉伸塑性材料,因其尺寸较大或有裂纹存在时发生的脆性断裂,其断口中的纤维区很小,放射区占有极大的比例,周边几乎不出现剪切唇,其微观断裂机制为微孔聚集型并兼有解理的混合断裂。

图4-2 铸铁拉伸试样断口形貌

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。