在实际的失效分析过程中,常常也会遇到这样的情况,即宏观断口不能判断断裂的性质,而需要用微观分析的方法来进一步确定;或者,微观分析不能找出确切的原因,而宏观分析加以实际工况运行条件分析,可以帮助我们确定断裂的原因。因此,在实际分析工作中,应视具体情况,综合运用宏观分析和微观分析方法,进行辩证分析。

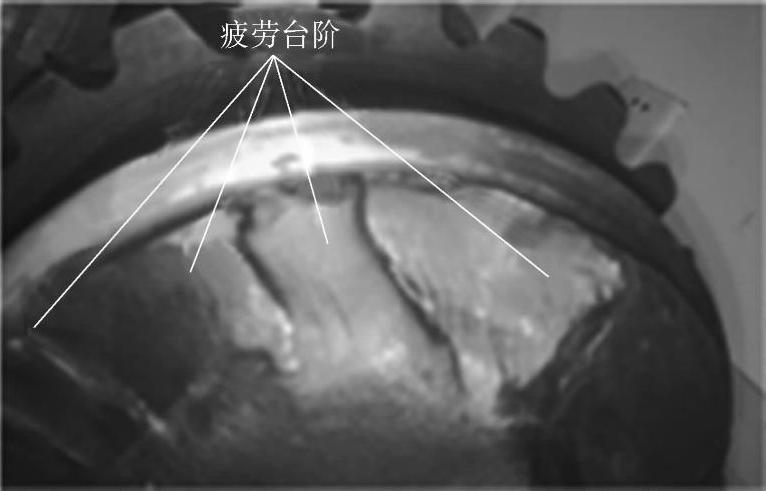

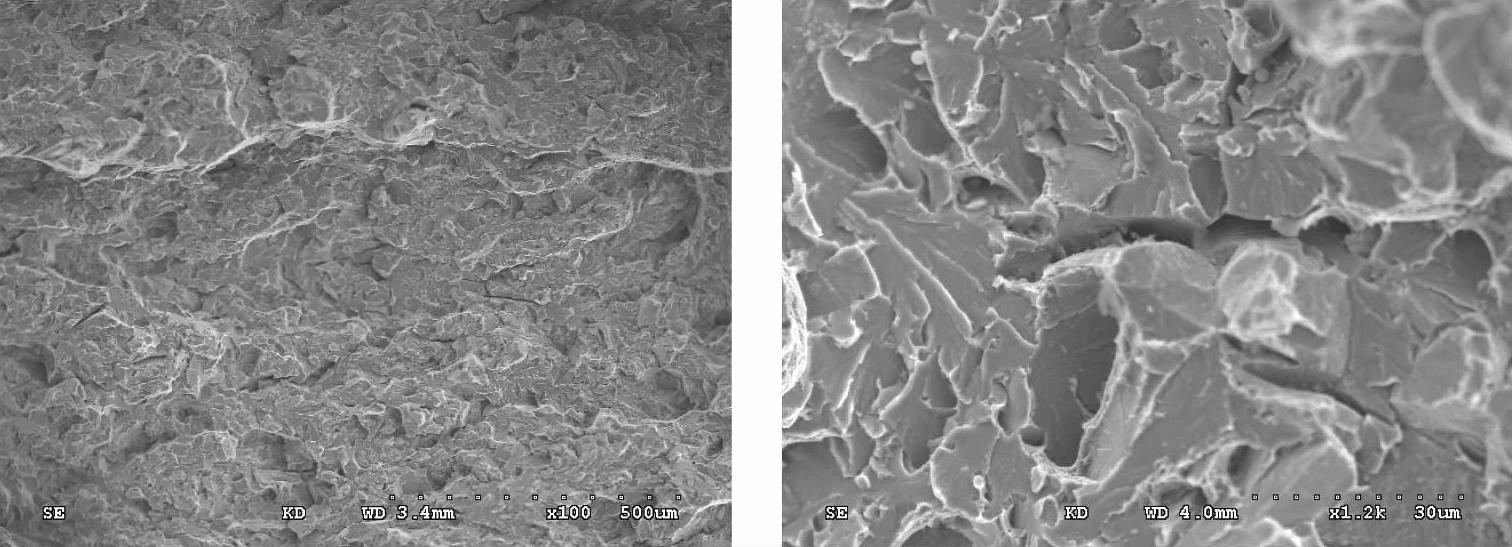

磨煤机电动机型号为JSQ1512-6,功率为780kW,转速为990r/min。磨煤机高速轴材料为37SiMn2MoV,运行转速为150r/min,使用环境温度(油温)≤60℃。发生断裂的高速轴的断口如图3-23所示。断裂面裂纹从轴表面起裂,与轴的轴向垂直。扩展到约R/3处裂纹开始转向与轴向呈一定角度扩展。在断裂表面可以观察到粗大台阶,这是高应力低周疲劳断裂的一个特征,如图3-24所示,可以确定此次变速箱高速轴的断裂属于疲劳断裂。

图3-23 发生断裂的高速轴的断口

图3-24 裂纹起裂区的疲劳台阶

断口的两个面均有较大损伤和不同程度的烧伤。图3-23所示B端烧伤严重,轴承内套圈与轴发生焊合。

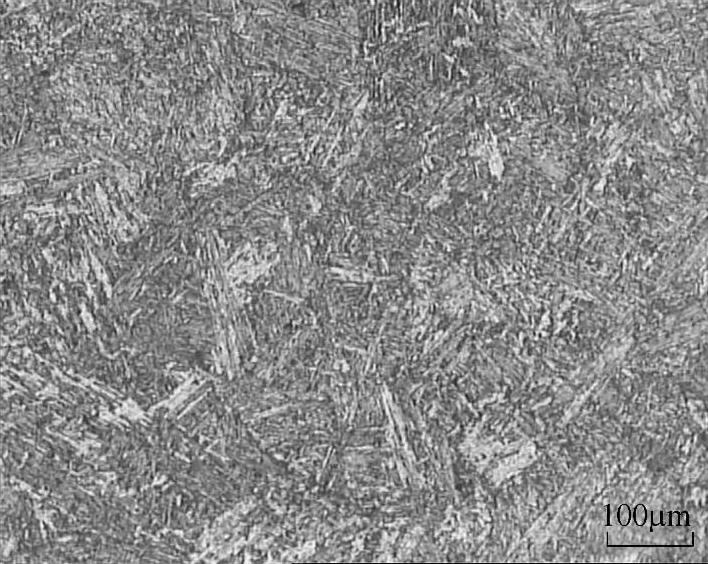

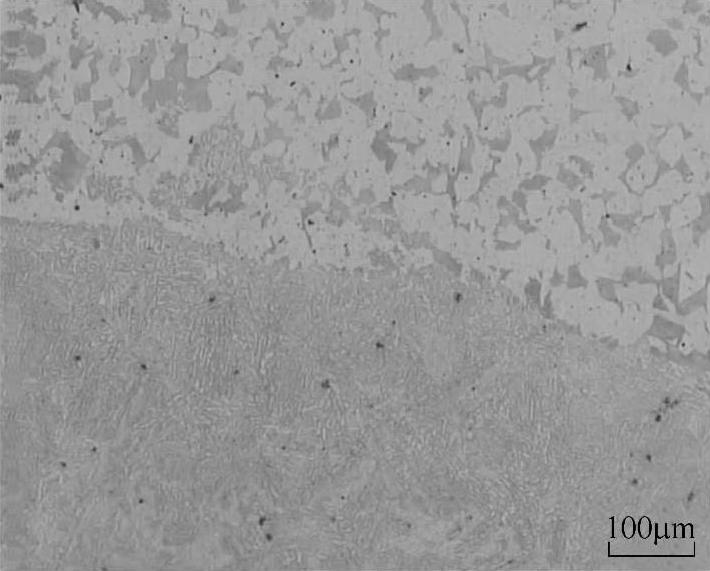

在断轴断面上取样,进行金相分析,如图3-25和图3-26所示。

图3-25 断轴A端断面附近金相组织

图3-26 断轴B端断面附近表层金相组织

在断轴的B端安装轴承部位的轴表面有一层后来喷涂的低碳钢,该层低碳钢含碳量偏低,只有极少量的珠光体。

综上试验分析结果,该轴的断裂原因为:喷涂层硬度偏低,疲劳强度偏低,在轴表面产生疲劳裂纹。裂纹扩展后破坏轴的转动平衡,轴承部位与轴的同心度发生变化,导致轴承转动受阻,轴承升温,形成干摩擦,转矩增大,同时热量传导至轴基体,导致轴升温,基体轴的强度下降,加速裂纹扩展,最终断裂。(www.daowen.com)

由此例分析可以看出,断轴断口已无法进行微观分析。但宏观形态可以确定其断裂特征,加之适当的微观分析,就可以做出符合实际的分析结果了。

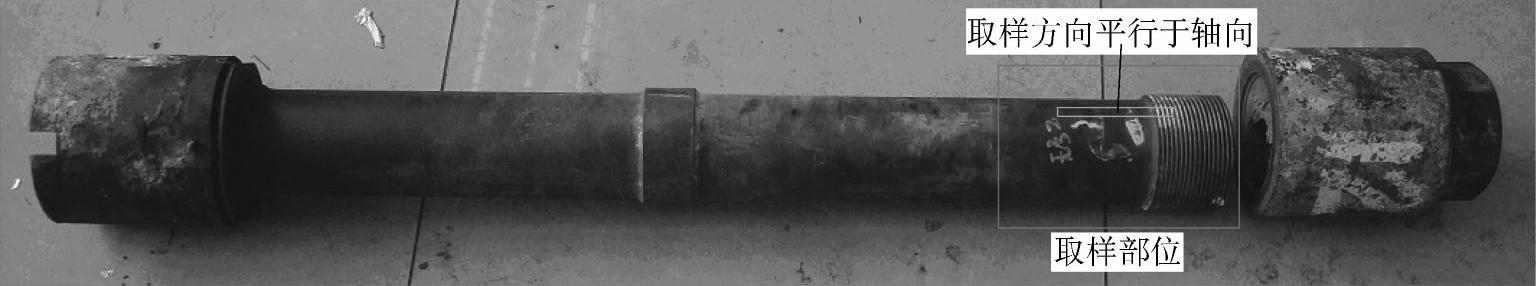

某高压气缸外缸用紧固螺栓材质为25Cr2MoV,规格M100×4,长度为1085mm。该高压气缸于1987年安装,运行期间每4年一次大修,2007年大修拆卸,2010年2月停机开机,转速达到1000r/min时,该高压气缺外缸用紧固螺栓发生开裂,螺栓头(连带螺母)从气缸上直接掉落。断裂螺栓与后续试验取样部位如图3-27所示。

图3-27 断裂螺栓与后续试验取样部位

螺栓属于脆性断裂,断口与螺栓的轴向垂直,断面粗糙,断口周围无塑性变形。宏观分析并不能提供更多的信息。

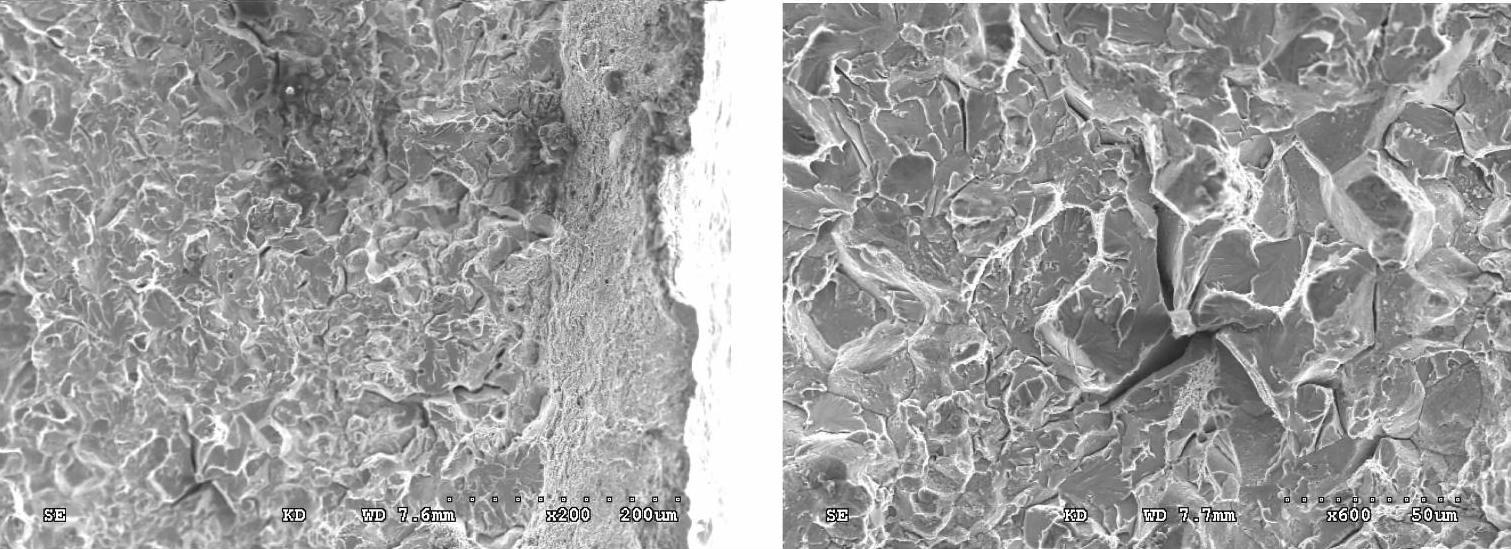

在断口边缘部位取样进行微观分析。断裂螺栓断口SEM形貌见图3-28所示。从断口最边缘处一直到裂面深处,断裂的微观机制均为解理断裂,并伴随大量的沿晶裂纹和二次裂纹,属于典型的脆性断裂。

图3-28 断裂螺栓断口SEM形貌

从断裂的螺栓断裂面靠近杆体侧沿纵向取样,进行室温拉伸试验以及室温和低温(-20℃)冲击试验。试验结果符合螺栓设计要求。冲击试验断口与螺栓实际断口微观形态完全一样,为解理断裂特征,如图3-29所示。

由断口微观形态和冲击试验断口微观形态对比分析,可以得出螺栓断裂的原因:螺栓受到较大的冲击力作用而断裂,且有一定的横向载荷或偏心载荷作用。

由此例分析可以看出,断轴断口宏观形态对于确定其断裂原因并无可靠信息,但对比微观分析和试验结果,就可以做出符合实际的分析结果了。

图3-29 冲击试样断口SEM形貌

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。