齿轮与轴承等零件在工作中,均承受着较大的接触应力。如果材料的强度不足,则会在接触处发生接触疲劳破坏。为了对接触疲劳破坏的原因进行分析并提出预防措施,对接触区附近的应力场及其特点应掌握以下几点。

1.接触面间的赫兹应力

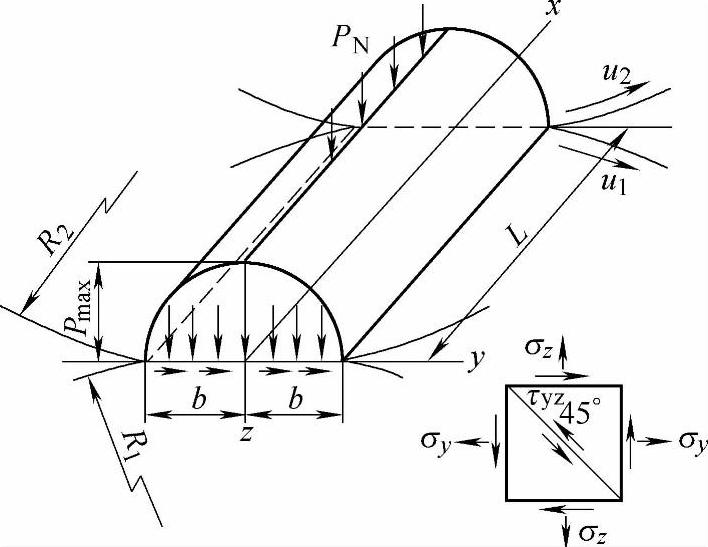

两物体接触表面附近的应力场理论是根据赫兹(Hertz)的弹性理论提出的。该理论认为,接触表面的接触应力按椭圆规律分布,其中心达最大值。两平行圆柱体相互接触时的应力分布如图2-36所示。

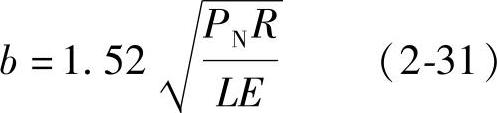

如图2-36所示,半径分别为R1和R2的两个平行圆柱体相接触时,当其上受到法向力PN的作用后,由于弹性变形,在接触处将发生宽度为2b的接触带(或变形带)。接触带的半宽度b的计算式为

图2-36 两平行圆柱体相互接触时的应力分布

接触压应力在2b上的分布为半椭圆形,最大接触应力在接触面的中心,称为赫兹应力,其值为

式中 σj——赫兹应力;

PN——接触带长度上的法向力;

R——两个圆柱体的当量曲率半径;

E——当量弹性模量;

L——圆柱体的长度。

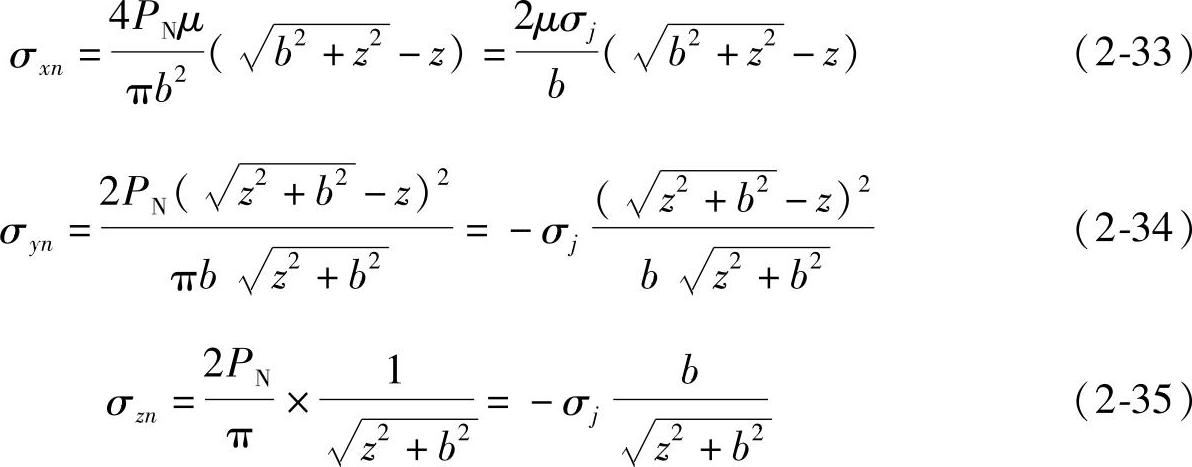

2.沿圆柱体接触面的对称平面(y=0)上各点的应力分量

(https://www.daowen.com)

(https://www.daowen.com)

式中 μ——泊松比,对于钢,μ=0.25~0.33,对于渗碳层,μ≈0.28;

z——距接触面的深度。

由此可知,随z值的加大,各应力分量均降低。

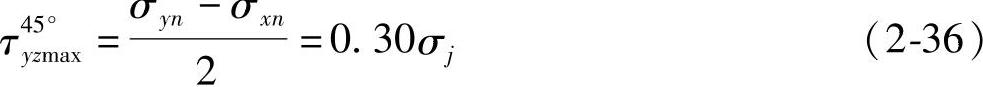

3.最大切应力

数值计算式

所在位置

即切应力τyz(45°)在z=0.786b处达最大值。

4.交变切应力

实际运转的轴或齿轮,其接触点是不断变化的,因此,对零件上某一固定点而言,各应力分量也是周期变化的。在只考虑法向力的情况下,交变切应力τyzn的最大值在z0=0.5b处,其值τyznmax=0.25σj。

5.摩擦力对接触应力的影响

大多数的滚动元件是在滚动兼有滑动的条件下进行工作的。由于塑性变形引起附加应力,完全纯滚动的情况是极少见的,因此,在接触面间,除了接触应力外,尚存在摩擦力的作用,表面摩擦力对接触区的应力场将产生影响。表面粗糙度值较大时将使最大综合切应力移向表面,当摩擦因数为1/3时,最大主应力分量将增加39%;最大切应力分量将增加43%;最大交变应力分量将增加36%;最大切应力所在位置,由距表面0.786b处,移至表面,并向y方向偏离0.3b。

实验分析表明,当摩擦因数大于1/9时,最大切应力已移至表面。对微合金化细片状珠光体钢钢轨钢PD3钢研究表明,光滑表面的试样的裂纹萌生位置与τ45°yzmax和τ0max所在的位置基本相符;表面粗糙度值较大时,裂纹在表面萌生。

裂纹萌生位置越深,扩展倾角越小,裂纹从亚表面扩展到表面所要经历的路径就越长,在相同的扩展速率下,产生剥落所需的循环次数就越多,接触疲劳寿命则越高。

在分析接触疲劳裂纹的萌生位置时,应力场的这一变化应当注意。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。