在实际生产中,承受扭转应力的零件,主要有传动轴、弹簧、凸轮轴、机床丝杠等。

1.应力状态

此类零件垂直轴线的截面上只有切应力的作用,其最外层的最大切应力为

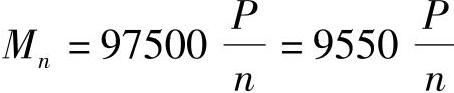

式中 Mn——扭矩(N·m),其值 [P为功率(kW),n为转速(r/min)];

[P为功率(kW),n为转速(r/min)];

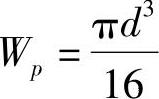

Wp——抗扭截面系数(m3),圆形截面的 。

。

τmax的方向与轴线呈90°角(垂直轴线方向)。

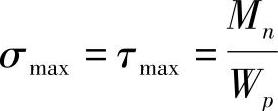

最大正应力与轴线呈45°角,并且在数值上与τmax相等,即 。

。

2.选材与热处理

从上面的应力分析中可知,由于σmax=τmax,所以在选材和确定热处理工艺时,就要兼顾强度和韧性两个方面。

(1)选材 通常选用中碳钢或中碳合金钢。含碳量过高容易造成热处理后韧性不足,含碳量过低则易造成热处理后的强度不够,合金元素(淬透性的要求)应按零件尺寸的大小适当选用。

(2)热处理 淬火时不要淬透,并采用中温回火,以便获得回火屈氏体组织,该组织具有适合σmax=τmax的应力作用特点。

此类零件也可采用中碳钢的无缝钢管制造,如利用45钢无缝钢管制造汽车的传动轴等。

3.失效分析

失效形式主要有韧性断裂、脆性断裂及扭转角过大(扭转残余变形过大)。

(1)韧性断裂 断口齐平并与轴线垂直。韧性断裂是零件的最大切应力超过材料的抗剪强度引起的,解决办法是降低回火温度。如果降低回火温度后使断裂形式由韧性断裂变为脆性断裂,则需更换为强度级别更高的材料,这说明设计时材料的选用不当。

例 在汽车变速器的传动系统中,变速器的输入轴与发动机相连接,其转速为2100r/min,输出轴与传动轮相连,输入轴、输出轴间的传动比为2.81∶1,传动轴的传递功率为50kW,材料的许用剪切应力[τc]=60MPa,该轴的直径为35mm,在使用中发生韧性断裂,试分析原因。(www.daowen.com)

强度校核 根据题意,传动轴的转速n=(2100/2.81)r/min=747.3r/min,传动轴的传递功率P=50kW。

传动轴的扭矩Mn:

传动轴的抗扭截面系数Wp:

代入式(2-23)得传动轴的最大切应力τmax:

结论 设计选择材料不当。

(2)脆性断裂 断口与轴线呈45°螺旋状。脆性断裂是零件的最大正应力超过材料的正断强度引起的。解决办法是适当提高回火温度。若提高回火温度后,使轴的断裂形式转变为韧性断裂,则需要更换材料,这也是由于设计者选材不当造成的。当然,在分析正断失效时,还应当特别注意,该轴是否存在有宏观缺陷的问题,如有则应消除或减少之。

(3)扭转角过大 扭转角过大是由于轴件的刚度不够引起的。例如:内燃机的凸轮轴因扭转角过大,会影响进气门的启闭时间;车床的丝杠因扭转角过大,将影响机床的工作精度。

通常对于淬火并进行高、中温回火的轴类零件,由于其韧性、塑性一般较好,不必进行断裂韧度校核,除非材料搞错或出现工艺不当,例如热处理引起的回火脆性现象才有可能发生脆性断裂,一般情况下,多为韧性断裂。但是对于像汽轮机机组中的大型转子轴,当发现其上有较大裂纹存在时,则必须进行断裂韧度方面的校核。

例 一台125MW的汽轮机组,转子轴的外径为464mm,中心孔径为70mm,无损检测发现距内孔表面82mm处,存在一个半径为6mm的圆片缺陷(大块非金属夹杂物)。转子用钢为CrMoV钢,其ReL=672MPa, ,此处的工作应力σ=375MPa。试问该转子轴是否有脆性断裂的危险(能否继续使用)?

,此处的工作应力σ=375MPa。试问该转子轴是否有脆性断裂的危险(能否继续使用)?

分析 首先要看一看此处的问题适不适合用断裂力学方法来解决,即应计算一下裂纹顶端塑性区的大小,若太大,则不能采用此法。塑性区的尺寸为

此问题满足于小范围屈服的条件,故可以用断裂力学的方法来进行轴的断裂韧度校核。

对于上述裂纹是否会发生失稳扩展,只要通过断裂准则,由KIC和σ求出临界裂纹尺寸,使之与实际裂纹尺寸相比较,即可确定。

计算过程与上例相同。按照无限宽板中深埋椭圆形裂纹应力强度因子的计算公式和形状因子系数,可计算得临界条件下有

结论 实际裂纹半径尺寸a=6mm,而临界裂纹尺寸为6.75mm,故此轴有脆性断裂的危险。

如果轴件在使用中发生韧性断裂或塑性变形过大,则应进行相应的强度和刚度校核,并检查材料及热处理方面有无问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。