工程上受弯曲应力作用的零件很多,如轴类零件及各种形式的梁等。

1.应力状态

弯曲应力状态与拉伸状态不同的是,在弯曲状态下,截面上的正应力呈线性分布,最大应力都在零件的最外层。对于三点弯曲试件,中间截面下部受拉应力,上部受压应力,其最大拉应力为

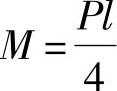

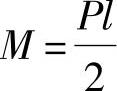

式中 M——最大弯矩(N·m),对于三点弯曲, ,对于四点弯曲,

,对于四点弯曲, ;

;

P——试件所承受的最大载荷(N);

l——试件标距长度(m);

2.选材及热处理特点

由于受弯曲零件内部应力的分布是表面大,中间小,因此,对这类零件在选材和制订热处理工艺时,应使零件从表层至3R/4(R为轴件半径)处的金属层通过淬硬强化,以承受表面层较大的应力。

心部不必淬硬,因为此处应力小。要做到这一点,对于整体淬火零件在选材时,要根据零件的直径来选择淬透性合适的钢材。此外,也可以采用表面淬火等措施,只使表层硬化,心部仍保持一定的韧性。(https://www.daowen.com)

由前述淬火残余应力分析可知,全淬透的零件表面受拉应力,心部受压应力,而表层到3R/4处淬硬而内部不淬硬的零件则相反,其表层受压应力,心部受拉应力(这种情况和表面热处理的零件相似)。对于全淬硬的零件来说,在工作时,就会出现弯曲应力和淬火应力的叠加。而且,通常材料的抗拉强度比抗压强度要低。因此,全淬透零件的表面层出现拉应力,很容易在受拉表面出现裂纹,有时全淬透零件淬火后未及时回火,或回火不充分即行开裂,就是这个原因。由此可见,选择高淬透性的钢材做这类零件,特别是在回火温度较低的情况下,未必有利。

3.失效分析

此类零件在使用中,除因硬度不足而发生磨损失效外(在轴颈处),主要有断裂及轴向裂纹两种情况。

(1)断裂 一般为脆性断裂和疲劳断裂两种。起始裂纹一般在应力集中、表面缺陷及次表层夹杂物处。

引起断裂的微裂纹多为横向裂纹,通常是由工作应力(弯曲应力)为主引起的。正如上面所说,全淬透的零件,因为表层为拉应力,该应力与工作应力相叠加,将促使断裂的产生。因此,防止这类失效,除减少应力集中,消除微观缺陷外,重要的措施是防止零件完全淬透。

(2)轴向裂纹 轴向裂纹也是轴类零件常见的失效形式,此种裂纹除材质不良外,主要是热处理不当引起的——淬透性过大引起表面拉应力,由于表面拉应力的分布在圆周方向大于轴向,且材料的横向性能低于纵向(轴向)性能,所以裂纹为轴向。防止此类失效,也应从热处理工艺方面解决,即控制零件的淬硬层深度,并及时进行回火。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。