零件的应力状态分析和力的计算,是力学和机械设计学的主要研究内容,这里只对涉及零件失效的几个主要问题进行简要讨论,详细的理论分析和计算请参阅有关专著。

1.材料的失效形式和应力状态

应用应力状态的概念,可以分析材料破坏的原因。

材料的失效形式大致可分为三种:

1)脆断:断裂前无宏观塑性变形,例如铸铁拉伸、扭转时,几乎没有塑性变形就被拉断。

2)剪断:沿最大剪应力方向发生的断裂,例如铸铁在压缩和硬铝在拉伸时,大约沿45°方向剪断。

3)屈服:经过一定的塑性变形后才发生的断裂,例如低碳钢拉伸、扭转和压缩时,都有很大的塑性变形。

不同的材料在受力相同的情况下可能出现不同的失效形式,塑性材料一般会出现塑性变形,而脆性材料一般会出现脆性断裂。同一种材料在不同的受力状况下也会有不同的失效形式,这一点在失效分析中应引起足够重视。例如铸铁,在拉伸、扭转时都是脆断,但受压时却表现出一定的塑性。光滑试样与缺口试样的拉伸行为也各不相同。可见材料的失效形式不是一成不变的,但这个变化是有条件的,即应力状态的变化或影响,另外还有温度、加载速率等也起作用。

一般来说,在受力零件的同一截面上,不同点的应力并不相同;而且在通过同一点的不同截面上,应力的大小和方向也随截面的方向不同而变化。在零件上的任一点的三个主应力中只有一个不为零,称为单向应力状态,两个或三个主应力不为零,则称为二向和三向应力状态。

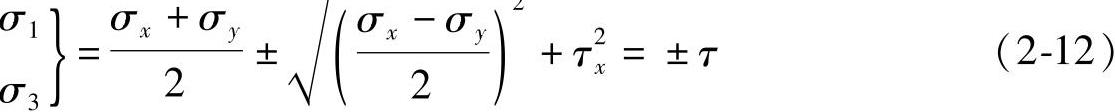

图2-32所示为圆轴扭转时的应力状态及铸铁试样受扭时的断裂现象。圆轴在扭转时,在横截面的边缘处切应力最大,其数值为

在圆轴的最外层,按图2-32a所示方式取出单元体ABCD,单元体各面上的应力如图2-32b所示。在这种情况下,σx=σy=0,τx=τ,这就是纯切应力状态。可求出纯切应力状态的主应力为

在这里,σ2=0。这是一个二应力状态,两个主应力的方向(主平面)与圆轴的轴向呈45°(见图2-32b)。铸铁试样扭转时,表面各点的主平面(主应力)连成倾角为45°的螺旋面。由于铸铁抗拉强度很低,试样将沿这一螺旋面因拉伸而发生断裂破坏,如图2-32c所示。脆性材料扭转时的断裂形式与此类似。

图2-32 圆轴扭转时的应力状态及铸铁试样受扭时的断裂现象(www.daowen.com)

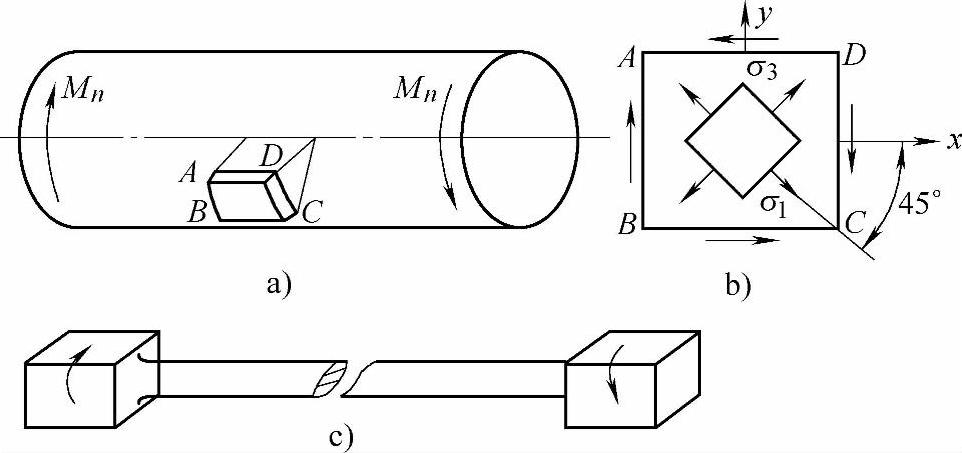

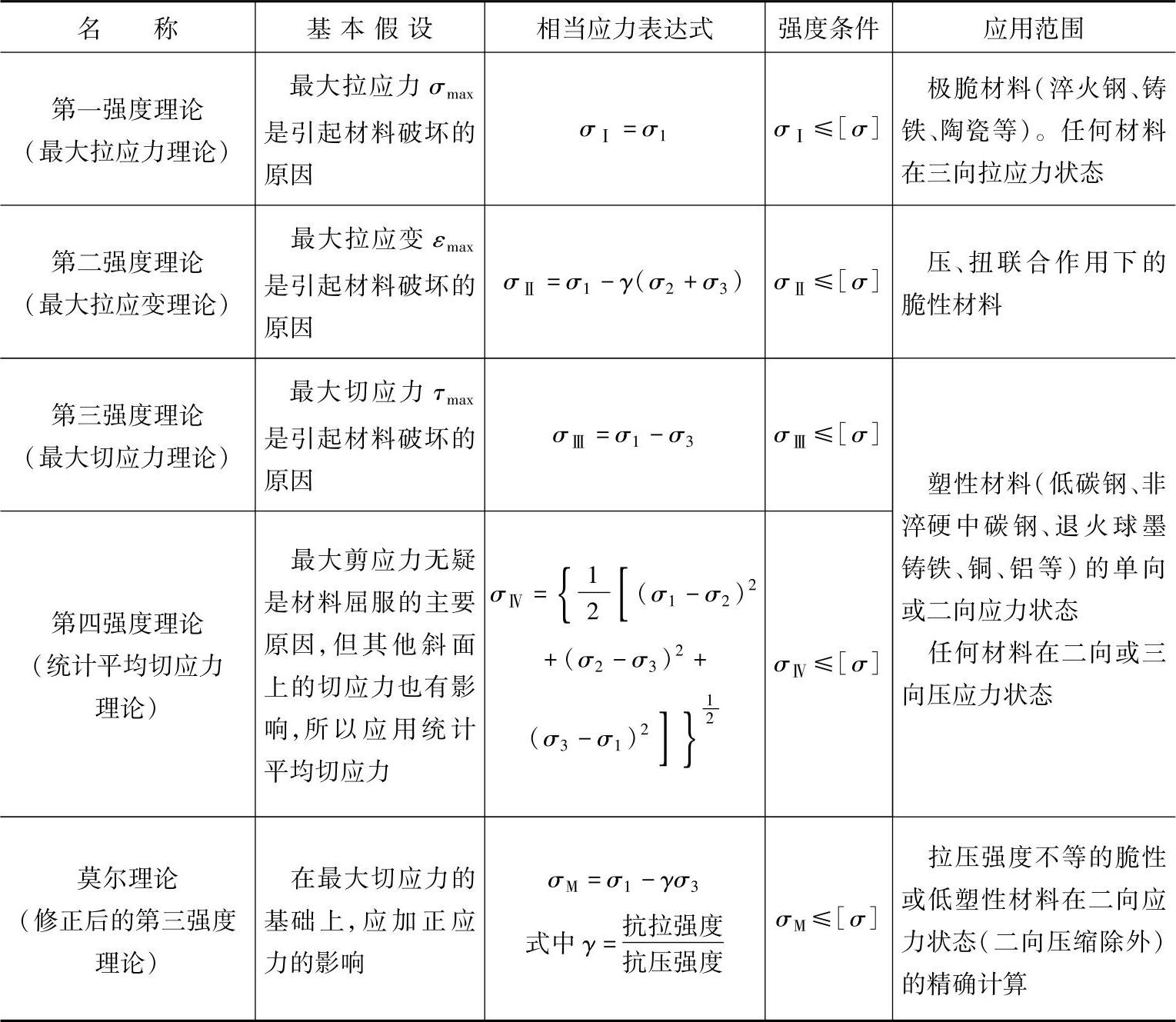

2.强度理论

材料在不同的应力状态下表现出不同的失效形式,这与材料在对应状态下表现出来的抗力有关。在工程实际中,大多数受力零件的危险点都处于复杂应力状态下。显然,在复杂应力状态下,不能再仿照在简单应力状态下的试验方法来确定强度条件。对于在不同的应力状态下如何表示材料的抗力,人们提出了种种假说,推测材料在复杂受力状态下破坏的原因,这就是强度理论,常见的有五种,见表2-5。

表2-5 强度理论及其应用范围

有了这些理论,便可根据简单试验(如拉伸试验)所测得的材料抗力,分析计算其他复杂应力状态下材料的强度。如按强度理论可以建立纯切应力状态的强度条件,并可以由此确立塑性材料许用剪应力[τ]与许用拉应力[σ]之间的关系。

如前所述,纯切应力状态是一拉一压二向应力状态,且σ1=τ,σ2=0,σ3=-τ。对塑性材料应采用第三或第四强度理论。按第三强度理论得出的强度条件为。

另一方面,剪切的强度条件为

比较式(2-13)和式(2-14),可得

按第四强度理论可得

对于同一种材料,采用不同的强度理论进行分析,有时会得出不同的结果。如铸铁在二向拉伸一向压缩且压力较大的情况下,试验结果与按第二强度理论的计算结果相近;而按照这一理论,铸铁在二向拉伸时应比单向拉伸安全,这显然与试验结果不相符,在这种情况下用第一理论计算的结果就比较接近试验数据。因此,在进行实际分析时应按表2-2给出的各种强度理论的适用范围选用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。