实际的金属零件因其结构需要而具有各种孔、台阶、槽、缺口和几何尺寸变化等。同时,零件在加工及材料在冶炼过程中不可避免地会产生一些缺陷,如零件表面的加工刀痕,截面变化时的圆角过渡不光滑,螺纹根部尖角,材料中的夹杂物、裂纹等。实践证明,在这些部位,都会产生应力集中现象。当应力集中区的最大应力大于材料的强度极限时,就会导致机械零件首先在应力集中部位或附近发生断裂失效。有时发生的断裂,其名义应力(平均应力)远低于材料的设计强度,这也是金属零件发生断裂失效的一个重要因素。

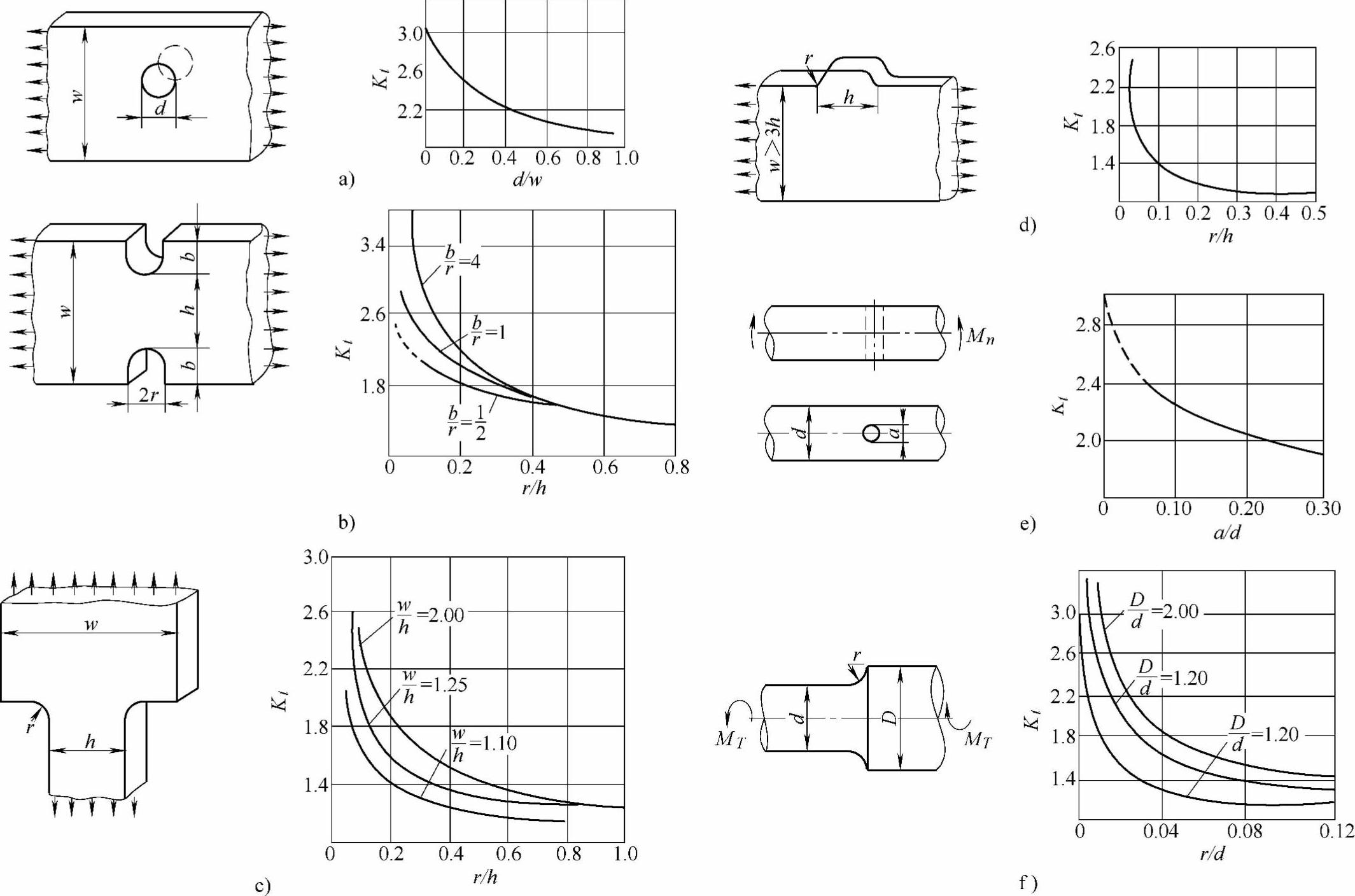

图2-4 典型结构的应力集中曲线

1.材料的缺口敏感性

应力集中对零件失效的影响,在一定程度上与材料的缺口敏感性有关。缺口导致应力状态的变化和应力集中,有使材料变脆的趋向。不同材料的缺口敏感性是不同的,一般用缺口试样的抗拉强度与光滑试样的抗拉强度的比值NSR来表示材料的缺口敏感性,即

式中Rmn——缺口试样的抗拉强度(缺口拉伸试样的几何形状应按有关标准执行);

Rm——光滑试样的抗拉强度。

比值NSR越大,敏感性越小。当NSR>1,说明缺口处发生了塑性变形的扩展,比值越大说明塑变扩展量越大,脆化倾向越小。塑性材料的NSR>1,材料反而具有缺口强化效应,缺口敏感性小甚至不敏感。当NSR<1时,说明缺口处还未明显发生塑性变形扩展就脆断,表示缺口敏感。但在实际使用时,还要考虑尺寸因素(尺寸越大,缺陷出现的概率越大,NSR越低)及表面因素(表面越粗糙,NSR降低得越多)。

实际工作中的零件,有些不可避免地带有缺口,而且要承受偏斜载荷,如螺栓类零件。有时正向载荷的缺口敏感性并不大,但在斜拉伸时就表现得比较明显。如30CrMnSi高强度螺栓经200℃回火的抗拉强度比500℃回火的高,缺口敏感性和冲击吸收能量KV也不算低,似应选择200℃回火以发挥材料高强度的优越性。但从斜角0°~8°的拉伸结果来看,经500℃回火的偏斜拉伸缺口敏感性均较200℃回火的小,选用500℃回火工艺可以提高零件的韧性,减少脆性断裂的概率。

2.影响应力集中与断裂失效的因素

(1)材料力学性能的影响通常,材料硬度越高,脆性越大,塑性、韧性越低,应力集中作用越强烈,其裂纹扩展速率也越大。(https://www.daowen.com)

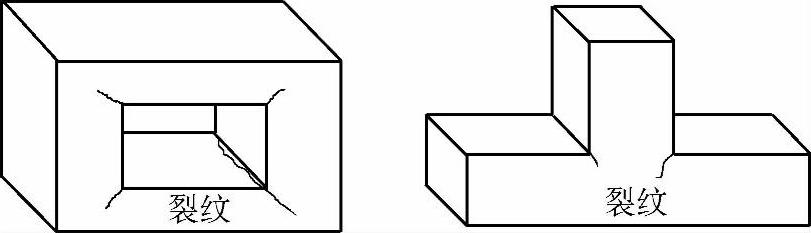

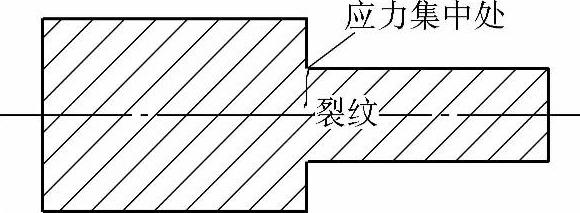

(2)零件几何形状的影响许多零件,由于结构上的需要或设计上的不合理,在结构上有尖锐的凸边、沟槽或缺口等,当其在加工或使用过程中,将在这些尖锐部位产生很大的应力集中而导致开裂,如图2-5和图2-6所示。

图2-5 零件在应力集中处产生淬火裂纹示意图

图2-6 零件在应力集中处产生疲劳裂纹示意图

(3)零件应力状态的影响当材料质量合格,几何形状合理的情况下,裂纹起源的部位主要受零件应力状态的影响,此时,裂纹将在最大应力处形成。例如:在单向弯曲疲劳时,疲劳裂纹一般起源于受力一边的应力最大处;在双向弯曲疲劳时,疲劳裂纹一般起源于受力两边的应力最大处;在齿轮齿面上的裂纹,一般起源于节圆附近;具有台阶的轴,承受扭转、弯曲、切向应力的联合作用,裂纹一般起源于最大应力(危险)截面的台阶过渡处。在这些部位,应尽量避免人为的应力集中,如表面的加工缺陷、沟槽、台阶过渡处的不光滑等。

(4)加工缺陷的影响由于零部件加工精度要求不高,或者没有按照图样要求加工,致使零件的实际应力集中系数比计算值高出许多,从而使实际应力加大,导致开裂失效。

由于加工刀痕等加工缺陷存在,在以后的服役过程中,由刀痕引起的应力集中,也往往导致裂纹的产生。

对于焊接或铸造缺陷,如焊接接头的咬边、铸件的错缝等,也易引起应力集中,从而导致使用中的开裂。

(5)装配、检验产生缺陷的影响设备和零件在安装过程中,如果不严格要求,就会产生不应有的安装缺陷,如零件表面的划伤、锤击坑等。例如:某腐蚀防护工程需要铺设不锈钢钢板,工人在操作时,穿的是带钉的皮鞋,在不锈钢钢板表面造成了踩踏形成的坑。由于是腐蚀防护工程,钢板所受应力很低,经分析不足以引起过早的应力腐蚀开裂。但在踩踏坑周边,由于应力集中的作用,其应力增加,应力腐蚀裂纹可从这些地方萌生扩展。

在设备和零件的检验、维修中,也会造成应力集中,从而导致开裂。例如:某石油机械厂生产的采油机减速器发生二级轴断裂。该轴采用45钢进行调质处理。断裂部位在轴承与中间轴段的过渡段,中间轴段的轴径为Φ500mm,安装轴承的部分的轴径为Φ410mm。经分析,断裂为疲劳断裂,疲劳裂纹扩展区与最后瞬断区的比例高于80%。经查,材质没有问题,表面加工粗糙度也没有问题。最后分析确认,疲劳裂纹源于表面的一串小坑。经了解,这一串小坑是检验人员在检测硬度时留下的。当时出于“认真”考虑,在检测时沿周向画了一条线,硬度坑沿这条线分布。由于7个硬度坑在一条线上且相距不远,最后形成应力集中,导致发生疲劳开裂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。