1.感应淬火前零件质量的检查

感应淬火前主要检查的项目有:

1)零件应预先进行清洗,去除表面油污和锈蚀,应无毛刺、飞边及氧化皮等,表面粗糙度值小于Ra1.6μm。

2)零件表面不得有脱碳现象,必要时可对化学成分和原始组织进行复检。

3)轴杆件应检查弯曲度,零件不得出现批量尺寸超差现象,否则应返工修正。

2.感应淬火过程中的检查

要严格按感应淬火的工艺执行,操作工对零件质量和工艺参数要进行自检,要严格做到:

1)淬火前零件外观和材质有缺陷不符合要求的不生产。

2)若感应加热设备运转异常,则应在排除后再生产。

3)若工装、感应器不合要求,则应在更换后再生产。

4)要经常观察零件表面温度是否有异常。

3.感应淬火后的检查

(1)淬火后表面质量的检验

1)对裂纹、局部过烧、熔化和其他表面缺陷应进行100%目视检验。

2)对重要零件或带沟、槽、孔、洞等易淬裂的零件,在单件或小批量生产时应进行100%无损探伤,成批量或大量生产时应按工艺规定,进行无损检验,检验后需退磁。

(2)淬火和回火后硬度的检验

1)硬度用洛氏硬度计和维氏硬度计检验,质量仲裁以维氏硬度检验为准。

2)硬度应在实物上检验或在实物上取样检验。

3)淬火后零件表面硬度(包括自回火)应大于图样规定硬度的下限值,硬度检验比例按工艺规定执行,但每批不得小于5%。

4)回火后的硬度检验比例不得小于5%,硬度检验位置应是工艺文件规定的位置或主要工作面,硬化区边缘不作为检验部位,硬度波动范围都应在图样规定的范围内,一般情况下不大于6HRC单位。

5)大件允许用肖氏硬度计和里式硬度计检验。

6)轴杆件的硬度检验应遵循的规则

①长度小于150mm的轴杆件,检验一处硬度即可,但必须在同一截面相隔120°圆周上测3点,取平均值。若有两点低于或高于图样规定值,则该件判为不合格。

②长度为150~500mm的轴杆件,应在主要工作面或易失效位置检验两处的硬度,若有一处不合格,则该件判为不合格。

③长度大于500mm的轴杆件,检验三处硬度,每处测三点以上,若有一处不合格,则该件判为不合格。

7)对于齿轮,应测不同圆周位置齿工作面的硬度及齿根硬度,都应符合图样要求。

8)花键轴允许槽底硬度比齿顶部硬度低3~5HRC。

9)形状复杂的或难以用硬度计检验硬度值位置的零件,允许用中细方锉刀检验,必要时可切割取样,用硬度计复检。

(3)有效硬化层深度的检验 应按GB/T5617—2005《钢的感应淬火或火焰淬火后有效硬化层深度的测定》的规定进行检验,取样部位应在硬化层中央。

1)若无特殊说明,图样要求的硬化层深度可以认为是有效硬化层深度。

2)有效硬化层深度用硬度法测量:极限硬度值为零件表面所要求的最低维氏硬度的0.8倍,当维氏硬度负荷小于9.8N时,极限硬度值是表面所要求的最低维氏硬度的0.9倍。零件表面至极限硬度值处的垂直距离为有效硬化层深度。

3)过渡区不作为硬化层深度的检验部分。

4)硬化层深波动值在同一零件上应平缓过渡,不许有突变,过渡长度应大于150mm,同一横截面过渡长度应大于90°弧长。(www.daowen.com)

5)有效硬化层深度检验法,同样适用于球铁件感应淬火层深度的测定。

6)花键、齿轮底部硬化层的深度应大于图样规定硬化层深度的1/3~1/2。

(4)金相组织检验 按JB/T 9204—2008《钢件感应淬火金相检验》规定进行检验。

1)成批量生产时,首件必检,首件金相组织合格后方可按工艺正常生产。

2)日常生产时,每批至少解剖1件实物进行检验。

3)零件经淬火、低温回火后(温度小于200℃),按JB/T 9204—2008中的图进行金相组织评定,分级说明见JB/T9204—2008中的表1。

当图样规定硬度下限大于或等于55HRC时,3~7级为合格;当图样规定硬度下限小于55HRC时,3~9级为合格。

4)预先调质、正火件的表面和内部金相组织都应符合工艺要求。

5)表面硬度大于或等于55HRC的件,硬化层中不允许出现铁素体、托氏体;表面硬度小于55HRC的件,硬化层中允许有少量铁素体。

6)当冷拔钢脱碳层厚度大于磨削余量时,应补碳后再进行感应淬火。

7)球铁件感应淬火后,显微组织按JB/T 9205—2008《珠光体球墨铸铁零件感应淬火金相检验》的规定行检验,硬化层的显微组织按该标准中珠光体球墨铸铁零件感应淬火组织评级图进行对照评定(见JB/T 9205—2008中的图1),硬化层显微组织分级说明见JB/T 9205中的表1,其中3~6级为合格。

(5)畸变量的检验

1)对于淬、回火后不进行磨削加工的零件,畸变量应按技术要求进行检验。

2)对于轴杆类零件,应根据图样规定检验直线度和径向圆跳动,图样未明确的,允许径向圆跳动误差是单边磨削余量的1/2,扁平、盘板件的翘曲量应小于留磨余量的2/3。

3)齿轮类零件畸变量应控制在图样或技术文件要求的范围内。

4)畸变检验的数量根据图样或工艺文件规定,一般长轴杆件应进行100%检验,超差时应进行校直,同一批淬火的齿轮,按检数每批不得少于3件。

4.感应淬火常见缺陷及其预防和补救方法

感应淬火常见的缺陷有开裂、硬度过高或过低、硬度不均、硬化层过深或过浅等。其形成的原因也是各种各样的,下面逐一进行分析。

(1)淬火裂纹

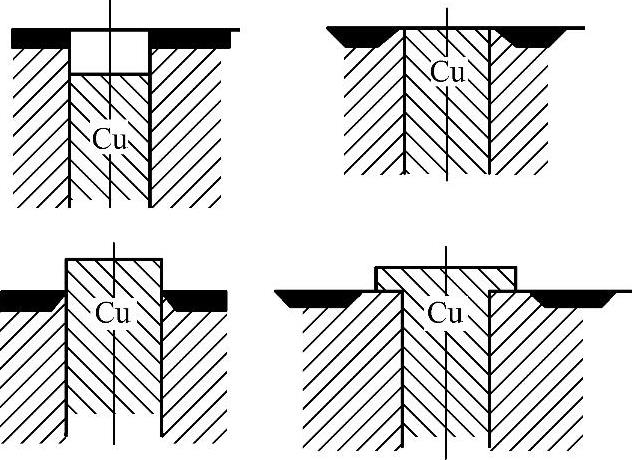

1)一般淬火裂纹出现的原因和防止方法。加热温度过高或温度不均匀,高频感应加热时温度上升极快,工件上的尖角、键槽和孔的周围容易过热,导致淬火开裂。其防止方法是调整淬火温度,对有尖角的工件可降低比功率,减缓加热速度,对带有小孔的工件用图5-39所示的方法将孔用铜塞或钢塞填堵后再加热,使孔边线能均匀加热和冷却。

2)冷却过急或过缓且不均匀。如果在Ms点附近冷却速度过快,则产生的相变应力处于塑性较低的低温区域,工件变形困难,极易导致开裂,可采用冷却速度较缓的介质或埋油冷却方法加以改进。相反,如果冷却过于缓慢,以致表层冷却速度达不到临界淬火速度,则热应力的作用显著,结果在表层形成残留拉应力而容易产生龟裂,可采取降低喷水压力,改用冷却能力较弱的介质或缩短冷却时间,使工件不冷透等方法来避免裂纹的产生。

图5-39 有孔的工件打入铜塞

3)材料选择不当或零件设计不合理。应合理选材,严格控制钢材的成分和杂质含量。另外,淬火部位形状复杂,槽、孔等没有认真镶铜,也易引起淬火裂纹;多次重复淬火和没有及时回火等也会引起淬火裂纹。

(2)淬火变形

1)轴类零件或长条形零件。轴类和长条形零件加热层厚度不均时,会产生淬火翘曲或快冷一侧凸起等变形。其防止方法是,改善感应器的设计,使感应器的外形更加贴近零件的轮廓,这样零件表面与感应器间隙就会尽量均匀一些。此外,轴类零件加热时要转动,以获得均匀的淬硬层,长条形零件则应考虑加热层的对称性。

2)齿轮。圆柱齿轮的变形主要是内孔胀缩和齿形变化。其防止方法是:在能满足淬硬层要求的前提下,采用较大的比功率和缩短加热时间;选择适当的冷却方式和用缓冷介质冷却;合理设计,使齿轮壁厚均匀和形状对称;齿轮内孔端面加盖,以防内孔过早冷却;合理设计与安排工艺路线。

(3)硬度不足

高频加热淬火后常出现硬度偏低、表面软点和软带等缺陷。连续加热淬火所形成的软带呈暗紫色的螺旋形,这是因喷水孔堵塞或孔的大小和数目不当而产生的现象。另外,加热淬火后硬度不足,往往是冷却不及时造成的。其防止方法如下:

1)加热温度不够。对于连续加热法,可采用增加感应圈高度或降低工件移动速度等方法提高加热温度。

2)冷却不足。使工件移动速度v=1~24mm/min,工件转速n(r/min)与v的关系为n=60v。另外,改变喷水孔的角度和喷水量,这样可有效避免螺旋软带的形成。

零件表面脱碳时只能报废。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。