在热处理生产中,工件热处理变形虽然可以在一定程度上加以控制和减轻,但是不能够完全避免。校正热处理变形的方法分为机械校正法和热处理校正法两类。

1.机械校正法

尽管在生产中采用了各种方法控制淬火畸变,但是工件热处理后产生畸变往往是不可避免的,特别是细长件及薄片件,其畸变往往超出允许的公差范围。对此,在许多情况下可以通过机械校正法减少工件的畸变,使其达到要求的尺寸范围。这里介绍几种常用的校正方法及其原理。要特别注意,在对工件进行校正时,应注意各种校正方法的使用情况。

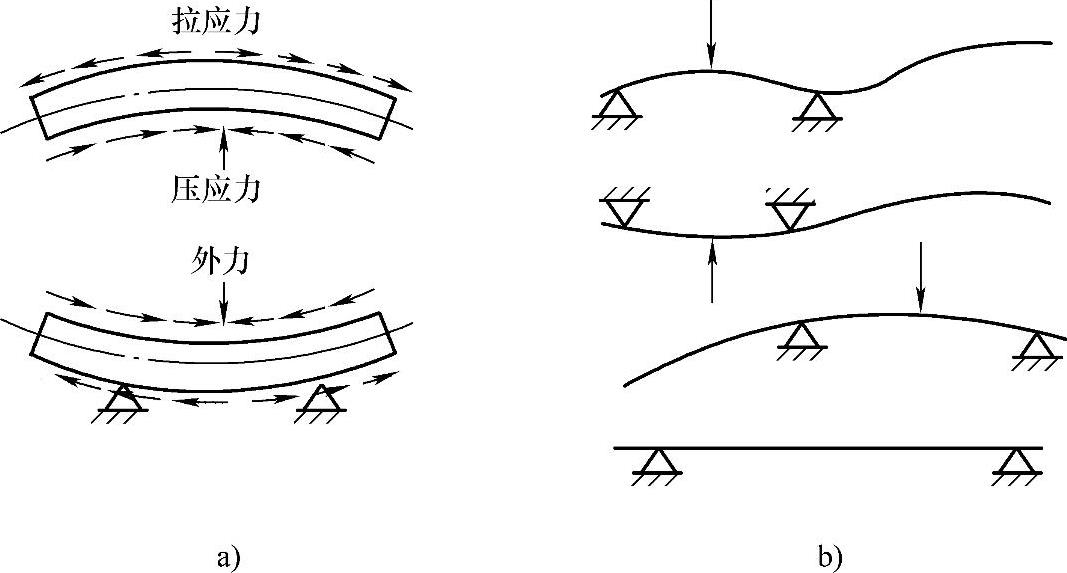

(1)冷压校直法 如图5-35a所示,室温下在畸变工件伸长边(即弯曲工件的凸起面)的最高点加一静压力,使原伸长边承受压应力,短边承受拉应力,产生塑性变形,从而使伸长边缩短,短边伸长,达到校正的目的。这种方法一般适用于硬度低于40HRC的碳素钢、合金钢及非铁材料的圆柱形或板形工件,或者具有较高硬度的高、中频感应淬火件和表面硬化件等。对于弹性和硬度稍高并且较长的工件,也可以采用此方法校正。一般来说,硬度超出此限越高,校正越困难且易压断。

冷压校直操作时应该注意以下几点:

1)为防止工件受压处的表面留下压伤痕迹,一般采用软质材料(如铜、铝等)作垫块,且校直设备硬质压头不能直接接触工件表面。

2)加压过程应当缓慢进行,不宜过快过猛,并注意工件压断时的安全保护问题。

3)用冷压法校直时,应尽量避免形成“S”形弯曲的波浪弯。若已经产生这种弯曲,则应分成两步进行:先把垫块放在适当位置,先校一段,将工件校成一个弯,再找高点进行校直,如图5-35b所示。

图5-35 冷压校直法示意图

在校正过程应该“矫枉过正”,即把工件的变形方向压“过头”,去除应力后,靠弹性变形把这“过头”的反弯抵消。实践证明,工件硬度越高,弹性越好时,这个“过头”的反弯应当越大一些。

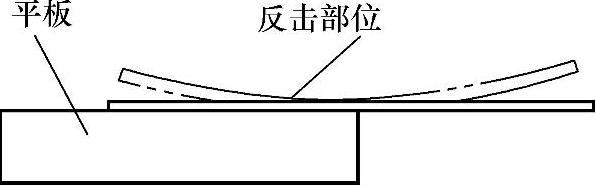

图5-36 反击校直法示意图

(2)反击校直法(见图5-36)

1)冷反击校直:在室温下,用高硬度的钢锤连续敲击变形工件的凹处,使该处的压应力得以松弛,又由于底面垫板受力后对工件的反作用力,使该面(工件的凸处)的拉应力得以松弛,同时在锤击的小面积处产生一些塑性变形,使锤击表面向两端扩展延伸,从而使工件得到校直。该方法一般适用于高硬度(硬度大于50HRC)的扁平工件或直径不大的细长件。

采用该方法时需要注意的是:使用的钢锤用高速工具钢制造,经淬、回火后硬度以62~64HRC为宜,垫板的硬度为40~50HRC。反击时应从凹处最低点开始,有规则地向工件两端延伸。锤击的位置要对称于最低点,用力要均匀,不宜过大,防止崩裂,锤子的作用力方向要垂直于下面的垫板平台。未经回火的工件不能采用该方法,否则工件容易开裂。

2)热反击校直:把工件加热到不超过中间回火温度,再进行反击校直。该方法能够将其他方法不能校正的工件校正过来,一般适用于高速工具钢制的薄片工件。

(3)热校直法

1)加热校直法:该方法的原理与冷压校直法基本一致,只是在加热条件下,工件的塑性变形能力较冷态时好,故易于校直。此方法适用于硬度较高,但对校直处硬度要求不严的工件。

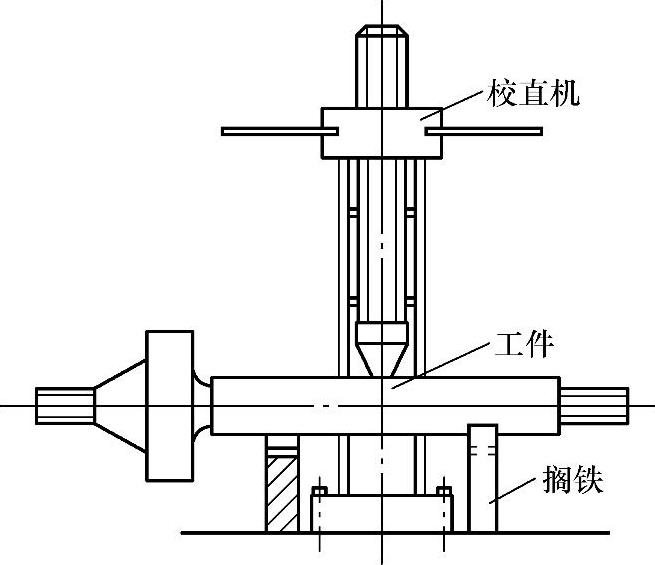

2)热点校直法:如图5-37所示,该方法是用氧-乙炔火焰小面积加热工件的凸起部位(弯曲最大处),然后根据工件的成分进行水冷或油冷(碳素钢可用水,合金钢或高速工具钢用油或空气),使工件变形。该方法广泛用于硬度超过40HRC的各类碳素钢、合金钢工件。

图5-37 热点校直法示意图

热点校直必须在回火后进行,否则会因内应力过大而造成开裂。热点的加热时间不宜过长,否则热点范围会扩大,影响工件质量。热点加热的点数应根据工件弯曲的大小确定,一般先从凸起的最高点开始,向左右两边对称延伸,在加热几处后应检查工件的畸变量,若仍不合格,则增加热点位置。热点位置应该尽量选择在非工作部位。

(4)淬火状态校直法 工件在淬火过程中冷却到Ms点附近,奥氏体尚未开始或正在进行马氏体转变时,由于塑性良好的奥氏体的存在以及相变时的高塑性,使工件此时具有较好的塑性。利用这种淬火状态的塑性进行校直的方法即为淬火状态校直法。

此方法适用于所有淬火工件的校直,特别适用于淬透性好的高合金钢,如高速工具钢或高铬钢。对于低合金钢和碳素钢工件,可以在淬火冷却到200℃左右时取出趁热校直,但是由于过冷奥氏体稳定性小,因此必须在较短的时间内完成校直工作,对操作者技能要求较高。对于高合金钢工件,可以通过热处理工艺使其奥氏体稳定化,在淬火状态下保持大量的奥氏体,这样可以在更长的时间内及更宽的温度范围内对淬火状态的工件进行校直,而无需淬火和校直的紧张配合。高速工具钢的拉刀就是利用该方法校直的。

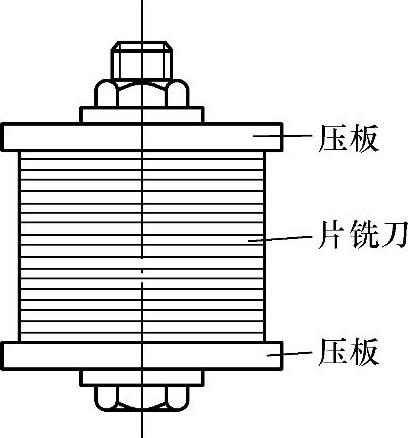

(5)回火校直法 该方法是将工件放在特制的夹具中进行回火,利用回火时的相变塑性进行加压校直。此方法操作简单,效果明显,在生产中广泛运用。例如,摩擦片、碟形弹簧、圆锯片等薄片形工件的热处理,为减少其翘曲变形,除了在加热冷却过程中采用一些必要的措施外,都是通过在夹具内进行回火校直而最终达到变形要求的,如图5-38所示。再如,内孔变椭圆及已经弯曲的圆柱形弹簧都可以套在特制的心棒内进行回火校直定型。

采用回火校直法时需注意的是:在未经过回火的状态下,不能将变形工件在夹具内夹得很紧,否则易使工件断裂。将工件在夹具内于回火温度下保温一段时间后再将其取出夹紧,然后放入炉中继续进行回火,即可达到回火校直的目的。采用该方法时,只有工件回火温度超过300℃时,校直的效果才会比较明显。

图5-38 片铣刀用夹具回火示意图

以上是企业里应用最普遍的校正宏观局部变形的方法。除此之外,目前正在广泛应用的其他校直方法还有:(https://www.daowen.com)

1)贝氏体等温淬火后在高塑性状态下的趁热校正和冷压校正,以及回火加热后趁热校正。

2)相变超塑性条件下的静压固定校正。

3)淬火和校正过程合并进行的淬火压力机床校正。

4)氧-乙炔火焰局部加热。

5)高频局部加热“热点”校正。

6)尖角锤锤击高硬度零件凹面冷击校直。

7)特定条件下的淬硬零件喷砂喷丸校直。

8)某些特定条件下焊接应力校正和外凸形的焊接校正等。

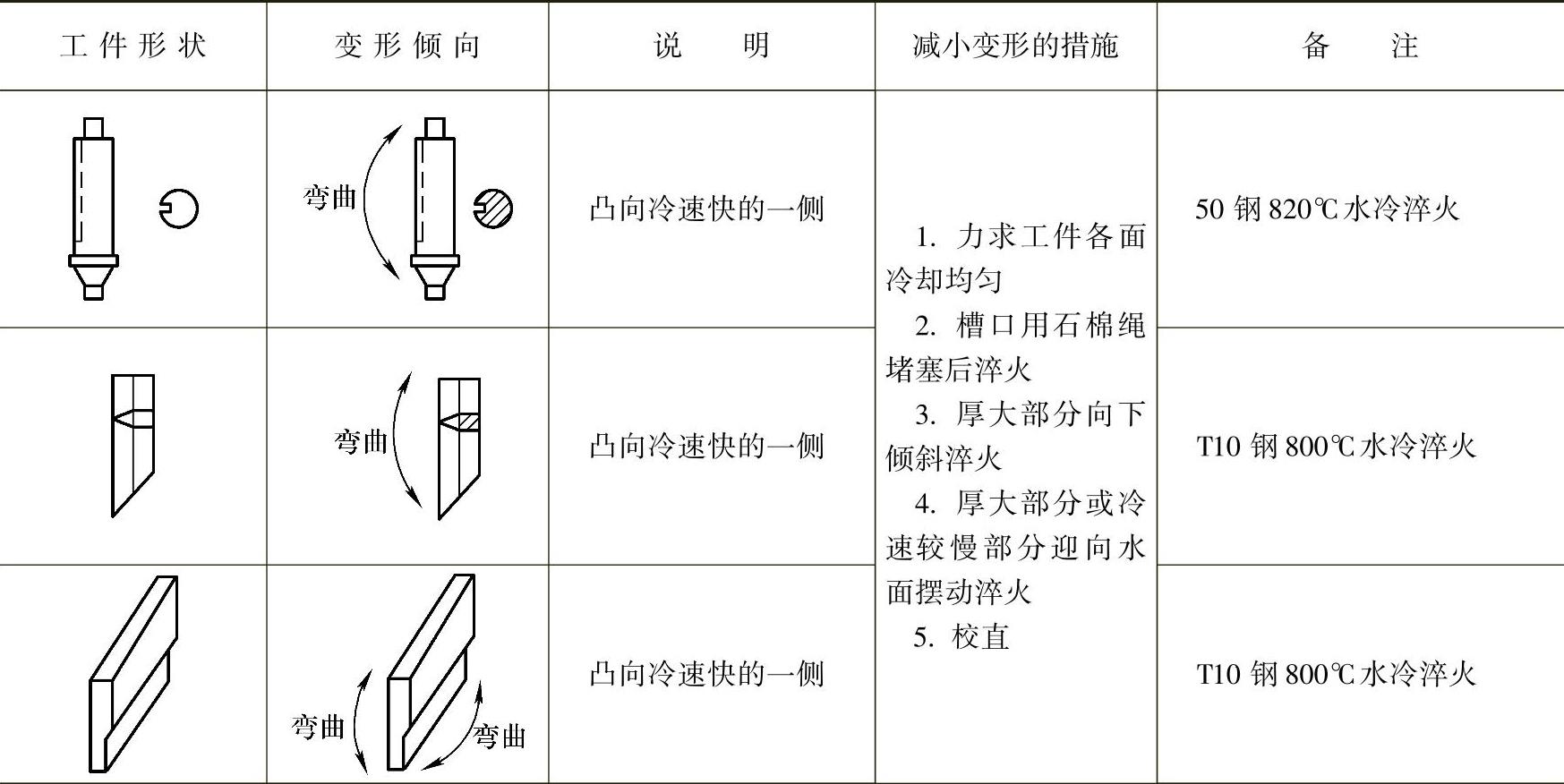

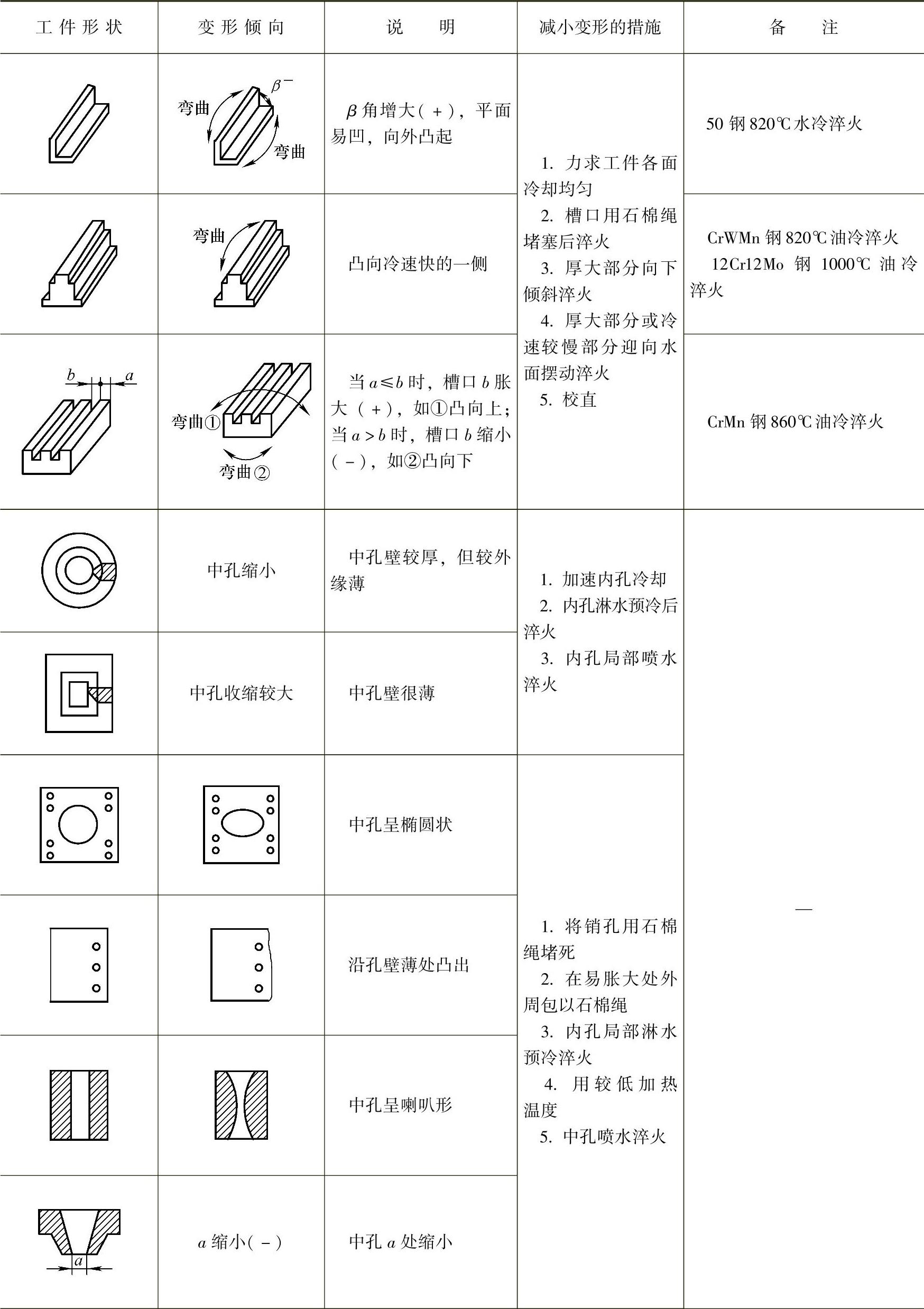

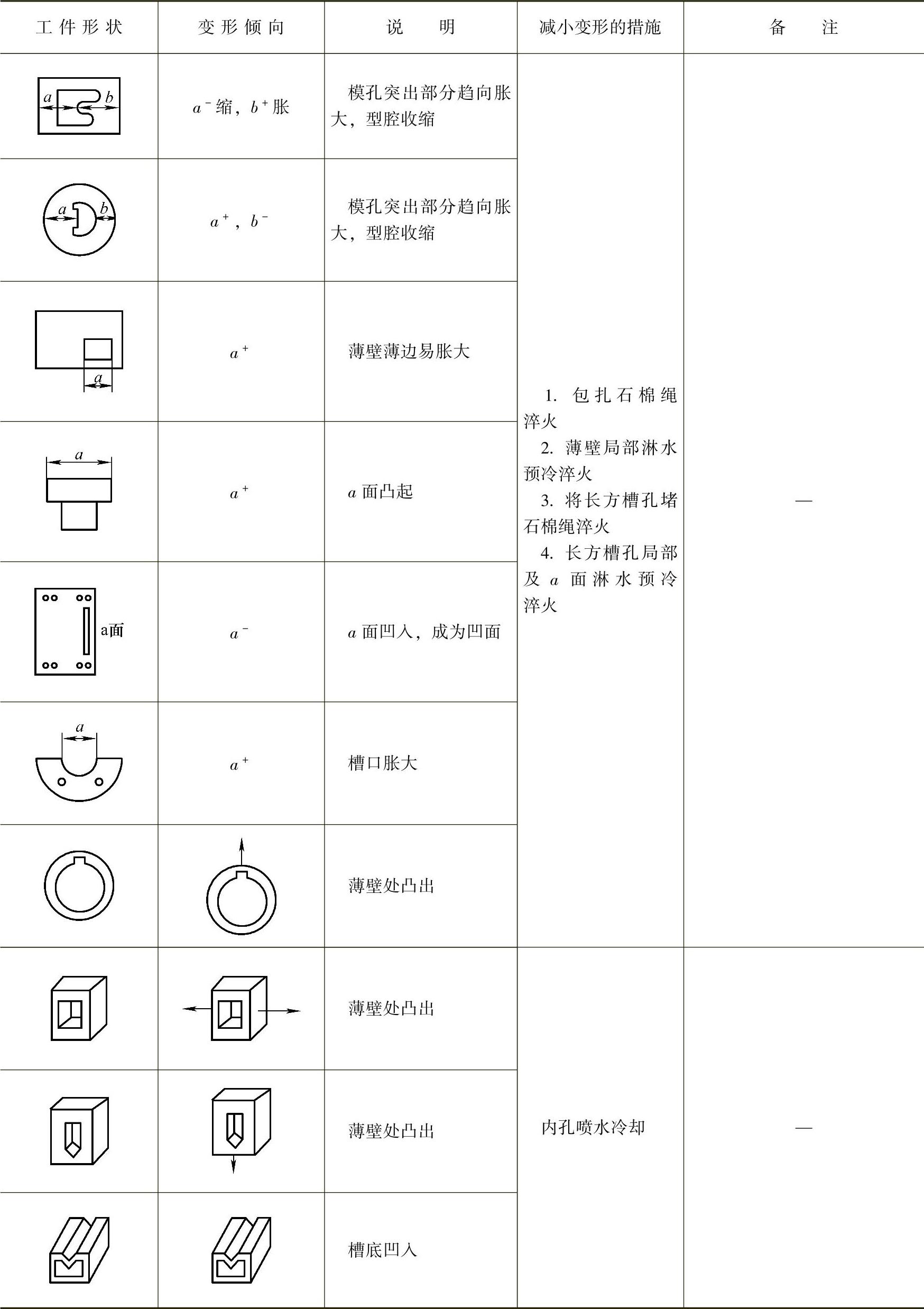

复杂工件畸变规律与校正方法见表5-2。

表5-2 复杂工件畸变规律与校正方法

(续)

(续)

2.热处理校正法

常用的热处理校正法有:对胀大变形的工件在Ac1温度下用加热激冷法进行收缩处理,对收缩变形的工件用淬火胀大法进行胀大处理。

(1)加热激冷法 在Ac1温度下加热,在水中激冷,工件不发生组织转变,不会产生组织应力,只产生因心部和表面热收缩量不同而形成的热应力。激冷时工件表面急剧收缩,对温度较高、塑性较好的心部施以压应力,使工件沿主导应力方向产生塑性收缩变形,这就是Ac1温度下加热激冷法的机理。

这种方法可以处理各种不同形状的工件,如环形工件的内孔和外圆,扁方形工件的孔、孔距尺寸及外形尺寸,轴类零件的长度以及某些需要局部尺寸收缩的工件等。

由于钢的化学成分不同,其热传导和热胀系数不同。在Ac1温度下加热后,钢的塑性和屈服强度也不相同,因此靠热应力所能达到的塑性收缩变形效果也不尽相同。一般碳素钢和低合金钢的收缩效果比较明显,而高碳高合金钢的收缩效果较差。

收缩处理的加热温度应根据Ac1选择,以保证在水中激冷时不淬硬。对奥氏体稳定性差的碳素钢,可采用稍高于Ac1的温度,以利用相变温度区的相变超塑性达到最大的收缩效果。各类钢的加热温度如下:

碳素钢 (Ac1-20℃)~(Ac1+20℃)

低合金钢 (Ac1-20℃)~(Ac1+10℃)

低碳高合金钢(12Cr13、18Cr2Ni4WA等) (Ac1-30℃)~(Ac1+10℃)

奥氏体体型耐热耐蚀钢 850~1000℃

加热时间应保证工件充分热透,冷却以食盐水激冷为最好。

(2)淬火胀大法 其原理是利用淬火时工件表层发生马氏体相变时比体积增大,对尚没发生马氏体相变或未淬透的心部施以拉应力,通过心部拉伸塑性变形达到使工件沿主导应力方向胀大的目的。

对于低、中碳钢和低、中合金结构钢制造的工件,以常规淬火加热温度的上限温度加热水淬时,在工件淬透或半淬透的情况下,可使主导应力方向胀大0.20%~0.50%。形状简单的工件可以在稍高于Ac1温度下加热正火后,重复淬火一两次。

对于9SiCr、GCr15、CrWMn等过共析合金工具钢,按常规热处理规范的上限加热温度加热,并尽可能淬透或获得较深淬硬层时,可使工件沿主导应力方向胀大0.15%~0.20%,淬火后应经240~280℃回火。这类钢的淬火胀大变形主要靠淬火时马氏体相变的比体积增大,故胀大变形量有限,并有淬裂的危险。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。