1.消除工件热处理前的加工应力

工件从毛坯制造开始,每经过一道加工工序,都会产生复杂的加工应力。对尺寸精度要求高的工件,每进行一次加工,都应及时进行低温去应力退火,以消除加工应力。如果将较大的加工残留应力带入随后的热处理工序,那么工件热处理后产生的变形量就有可能超出预留给热处理工序的加工余量。

2.合理的装炉方式

应结合工件的结构和热处理炉的特点确定装炉方式。细长件、条状及片类工件,一般垂直吊挂在加热炉中加热,不能在箱型炉中平放或斜放;较大直径的齿轮、薄盘形工件应平整地搁置在专用工装夹具上入炉加热:齿轮在渗碳或碳氮共渗后淬火时,必须使用专用淬火压床或专用夹具,以防止产生翘曲变形。为了使不同形状的工件进出炉方便,防止工件在装卸过程中因意外碰撞而加剧变形,甚至伤害设备和人身,工件均应采用通用或专用的料盘、料架、料框及吊(挂)具等进出炉。

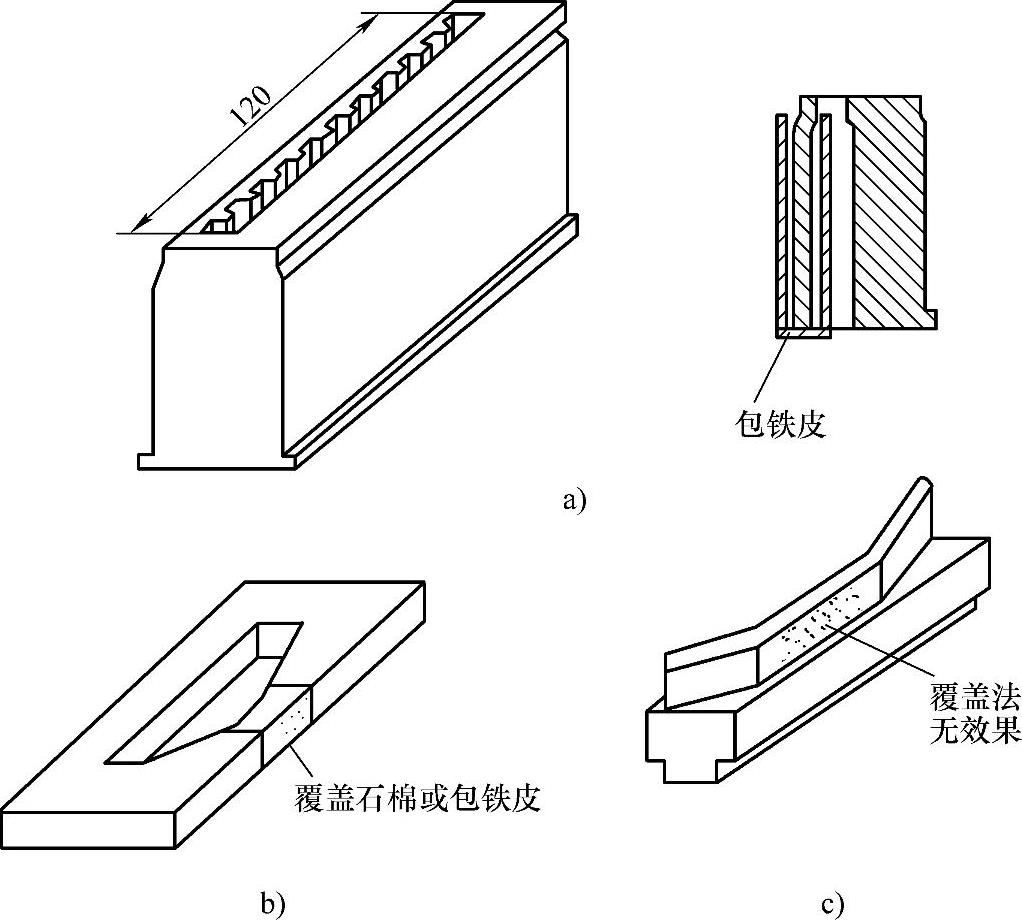

为防止加热时受热过快或冷却时局部激冷,对结构上严重不对称的工件,如厚薄不对称、孔洞不对称,存在直角、尖角及不通孔等,可用石棉绳绑扎或填堵孔洞,也可局部用铁皮覆盖保护。图5-32所示材料为CrWMn钢冲模,侧边有一薄截面区,淬火加热时若不进行保护,则830℃加热后于180℃硝盐中冷却时,因薄壁弯曲而使模口尺寸120mm收缩变形0.18mm。因此,淬火前用铁皮保护薄截面区后,采用等温淬火工艺冷却,淬火后冲孔的畸变和孔尺寸变形都很小。

图5-32 用覆盖保护法预防变形的实例

a)实例一 b)实例二 c)实例三

3.采用分段加热或缓慢加热

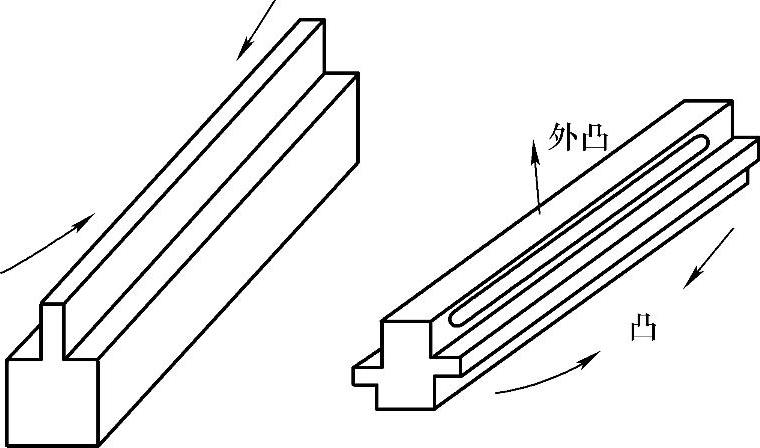

当工件上下两部分截面厚度有突变并且差别较大时,应采用分段加热方法,先加热工件的厚截面区,当接近淬火温度时再将零件全部放入盐浴炉中加热,这样可有效防止薄截面区因加热过快而产生塑性压缩变形。图5-33所示为截面厚度有突变的工件。(www.daowen.com)

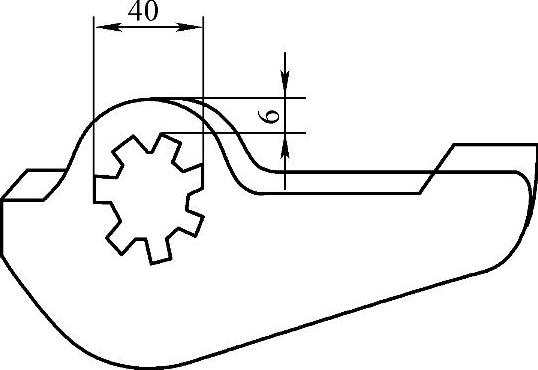

当工件不同部位存在截面厚度不均匀,但又不适合采用分段加热时,整个工件必须用较慢的速度进行加热。图5-34所示的内花键靠模等壁厚差别较大的孔型工件就是典型的例子。

图5-33 截面厚度有突变的工件

图5-34 内花键靠模

截面厚度很大而在工件的边缘部位有冲孔的工件,也应采取预热或缓慢加热的方法,以防止边孔出现椭圆形变形。

4.正确的冷却方法

形状不对称的碳素钢工件,当截面厚度较小时,采用120~150℃的低温硝盐冷却比用水淬冷却时的变形量可减少1/2左右,但弯曲的方向相反;若在150~180℃的碱浴中冷却,则也会有减少弯曲变形的效果。

对于形状不对称的合金钢工件,采用等温淬火工艺是减少此类工件产生畸变的最有效的方法。这样既能减弱淬火冷却过程中热应力的作用,又可保证厚薄不均匀的各不对称面组织转变等时进行,使工件因组织应力而产生的塑性畸变明显减少。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。