金属材料表面质量的好坏,主要反映在其外观缺陷的多少和严重程度。原材料表面质量方面的外观缺陷主要有材料的氧化与脱碳、裂纹、结疤、麻点、分层、折叠、划伤、黏结、气泡、刮伤、表面夹杂和耳子等。

1.氧化与脱碳

原材料的氧化与脱碳是材料在轧制过程中,在高温下与氧或二氧化碳、水蒸气、二氧化硫等氧化性气体相互作用的结果。

氧化是指钢及铁基合金的材料在加热、轧制和冷却过程中,在表面生成氧化皮(即金属氧化物)的现象。对于一般热轧钢材,表面均匀的薄氧化层并不是什么缺陷,反而有利于提高材料的耐蚀能力。但对于冷压力加工(如冷轧、拉丝等)的钢材,以及用于镀层的钢板来说,氧化皮的存在不仅会影响制品的表面质量,而且会加剧工具(如轧辊及模具)的磨损。在这种情况下,氧化皮就是缺陷,是不允许存在的。另外,轧制过程中氧化皮去除得不干净,部分氧化皮嵌入金属表面,也会构成缺陷。

脱碳是指钢及铁基合金的材料或制件的表层内的碳全部或部分失掉的现象。它是钢材表面碳质量分数降低的一种缺陷。例如,钢锭经热轧及退火后表面有脱碳现象,若钢材供货时圆度过大,则会使加工后表面残留脱碳层。表面脱碳层会增加加工余量。若脱碳层在加工余量以外,则会使零件疲劳性能大大降低,并给热处理带来淬不硬、表面裂纹等缺陷。

大多数材料在用于制造零件时,都会留有一定的加工余量。材料的轻微氧化脱碳,可以在加工过程中去除。但对于弹簧钢丝一类的材料,如果表面有氧化皮,在拉丝过程中会嵌入钢丝表面,形成麻点。这种表面缺陷和表面脱碳现象,将显著降低弹簧的疲劳寿命。

因此,用于制造零件的钢材,应按国家标准严格控制材料表面氧化与脱碳层的深度。例如,GB/T 3077—1999《合金结构钢》规定:对碳质量分数大于0.30%的钢,采用显微组织法检验每边总脱碳层深度(铁素体+过渡层),不应大于钢材直径或厚度的1.5%。对于弹簧用材,还有更严格的规定:碳素弹簧钢丝每边总脱碳层深度应不超过直径的1%;铬-钒弹簧钢丝直径大于1mm的,每边总脱碳层深度应不超过0.01mm,直径大于或等于1mm的,每边总脱碳层深度应不超过0.03mm;合金弹簧钢丝直径小于或等于6mm的,每边总脱碳深度应不超过直径的2%,直径大于6mm的,应不超过直径的1.5%;弹簧钢带厚度大于0.5mm的,每边总脱碳层深度应不超过0.01mm。

2.材料的表面开裂

原材料表面的开裂缺陷是多种多样的,以其开裂状况来分,有裂纹、发纹、结疤、龟裂、纵裂、网裂、节裂、劈裂、皮下气泡、分层、刮伤等形式。开裂缺陷的程度不同,对热处理工艺与性能的影响也就不同。如果材料有较大的加工余量,裂纹可以在热处理前的粗加工过程中被彻底切削掉。如果这些缺陷的深度大于粗加工余量,或在毛坯状态就进行热处理,那么它们将成为热处理裂纹的起源,直接导致淬火开裂。

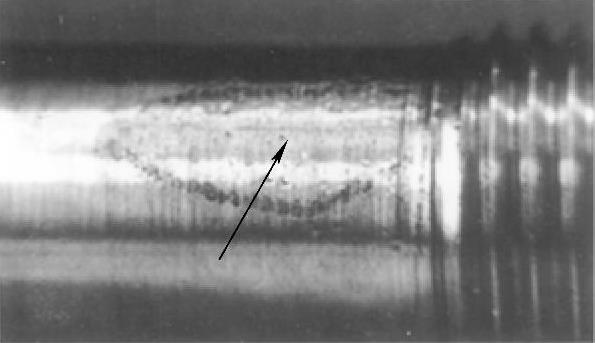

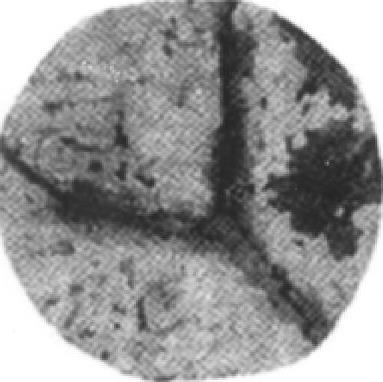

(1)裂纹 裂纹是钢材表面及内部的开裂,其宽度和长度都较大,一般为直线形,特征是有尖锐的根部或边缘。其产生的原因主要是加热温度不当(不均匀、过高或过低)、锻轧终止温度过低或冷却过快等。原材料中存在折叠、皮下气泡或严重的非金属夹杂物等,也能引起锻轧裂纹。图5-18所示为13Cr11Ni2W2MoV钢轧棒原有径向裂纹导致的锻造镦粗时的开裂。图5-19为锻裂时的横剖面图。

图5-18 13Cr11Ni2W2MoV钢轧棒原有径向裂纹导致的锻造镦粗时的开裂

图5-19 锻裂时的横剖面图

(2)发纹 发纹开裂的宽度和长度都较小,一般也为直线形。它通常是由于金属锭中细小的非金属夹杂物、孔隙或气孔、疏松等在热加工过程中沿金属变形方向被延伸拉长而形成的细小缕状缺陷。其宽度极小,通常在1mm以下。图5-20所示为40Cr钢螺栓上的表面发纹磁痕显示照片。

图5-20 40Cr钢螺栓上的表面发纹磁痕显示照片

(3)结疤 结疤是指不均匀分布在金属材料表面呈舌状、指甲状或鱼鳞状的薄片,就像疖疤一样,也就是金属材料表面黏结的形状不规则的凸起薄片。造成钢材表面易产生结疤的原因一般有两点:钢材材质不均匀,杂质多;生产厂家导卫设备简陋,容易粘钢,杂质咬入轧辊后易产生结疤。

(https://www.daowen.com)

(https://www.daowen.com)

图5-21 Q345(16Mn)钢锻件网状裂纹

(4)龟裂 锻件表面出现较浅裂纹,其形状如同龟壳上面的纹路,称为龟裂,有时也称为网裂。这种缺陷通常出现在锻造工序。含铜钢在1100~1200℃温度下的过氧化性气氛中加热时,由于选择性氧化,表层会形成富铜区,当铜含量超过铜在奥氏体中的溶解度时,铜则以液态薄膜形式分布于晶界,形成铜脆,不能锻造成形。如果钢中还存在锡、锑,则会严重降低铜在奥氏体中的溶解度,加剧这种脆化倾向。图5-21所示为Q345(16Mn)钢锻件网状裂纹。该裂纹因铜质量分数过高,锻造加热时,表面选择性氧化,使铜沿晶界富集,锻造裂纹沿晶界富铜相生核并扩展而形成。原材料中含铜、锡量较多,长时间或多次加热,表面铜析出、表面晶粒粗化或脱碳,锻造成形较大表面拉应力等,都会产生龟裂。

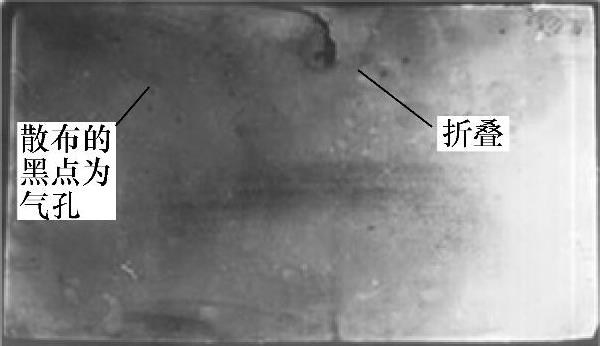

(5)皮下气泡 金属材料的表面呈现无规律分布的大小不等、形状不同,周围有圆滑的小凸起,破裂的凸泡呈鸡爪形裂口或舌状结疤的气泡,称为皮下气泡。钢在液体状态溶解气体的能力比固态时大,钢液在冷凝过程中,气体从钢液中逸出,若来不及排出,则形成气孔,即内部气泡。此外,钢锭模烘烤不良,会在钢模表面存在水分或气体,以及钢锭模内表面涂料不良,形成大量气体,这些水分或气体来不及排出钢液,则形成皮下气泡,又称为外部气泡。皮下气泡经过锻压变形,会被压扁或扩展成裂纹。皮下气泡的存在大大降低了钢材的强度。图5-22所示为钢锭中的气孔带入钢坯中形成的皮下气泡(5CrNiMo锻坯横向低倍照片)。

图5-22 钢锭中的气孔带入钢坯中形成的皮下气泡(5CrNiMo锻坯横向低倍照片)

(6)分层 分层是指锻件金属局部不连续面分隔成两层或多层,其实质是金属材料断面上未焊合的缝隙。它是金属锭中的裂纹、气泡经轧制后表现出来的内部缺陷。

(7)刮伤 刮伤又叫划痕,在管材及冷拉材上的划痕叫划道,在钢丝上的划痕叫拉痕,一般呈直线形或弧形沟痕,通常可以看到沟底。它是应力集中处,热处理时容易产生裂纹。

(8)黏结 金属板、箔、带在迭轧退火时产生层与层间点、线、面的相互粘连现象,掀开后表面留有黏结痕迹,称为黏结,也就是指金属材料在迭轧、退火时板间局部黏合,经掀板后留下的痕迹。

(9)耳子 耳子是指在型钢表面上与轧辊孔型开口处相对应的地方出现的顺轧制方向延伸的凸起部分。它是由于轧辊配合不当,或是轧钢时温度降低,宽度增大而造成的。它多出现在条型钢材表面。耳子经下一道轧制后就会产生折叠现象。折叠的产品折弯后就会开裂,使钢材的强度大大下降。

3.折叠

折叠是指钢材表面金属的局部重叠,有明显的折叠纹,表面互相折合的双金属层呈直线或曲线状重合。在锻造过程中,坯料上的一部分表面金属被迫卷入、压入或折入锻件本体内,坯料上的表面氧化皮或者某处的突出部分被压入坯料体内,另外在模锻时因型腔设计不当,以致金属变形流动时发生卷流而被压入锻件体内,均会形成重叠层状的缺陷,在外观上多为带有弧形的细线,与裂纹相似,但从纵剖面来看,则呈直线(见图5-23)或弧线状斜向(见图5-24)深入锻件内部。折叠的两侧常伴有氧化物,根部(末端)呈圆钝状。它是金属在热轧过程中(或锻造)形成的一种表面缺陷,主要表现为包折、起皱、管材内(外)折等。折叠是在材料的轧(锻)制过程中形成的,一般有较大的深度或面积,除非零件有足够的加工余量,否则不能投入使用。

图5-23 折叠纵剖面图(1)

图5-24 折叠纵剖面图(2)

4.其他表面缺陷

其他表面缺陷如麻坑、凹坑、错位等,主要影响材料的尺寸精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。