在工程应用中,对于承受高负载、剧烈磨损或疲劳的部件,一般都采用渗碳热处理,即将钢件在渗碳介质中加热并保温,使碳原子渗入其表层的化学热处理。渗碳的目的是使工件获得高的表面硬度、耐磨性及高的接触疲劳强度和抗弯强度。目前,普遍应用气体可控渗碳和随后进行油淬的工艺。这种工艺可以进行计算机动态控制,能生产重现性高的优质产品,但由于炉气燃烧会产生温室效应,破坏环境,另外还存在油雾和热量散发的问题,因此不符合生态平衡的要求。

从20世纪60年代开始,人们逐步开发和完善真空渗碳技术,但长期以来其未能得到广泛的应用。其主要原因是甲烷在低压下很难裂解,而丙烷在真空中裂解后又会形成大量炭黑,沉积在工件的表面上和真空渗碳炉的炉壁上。炭黑既阻碍工件的渗碳,又污染炉膛和淬火油,使得在油中淬火的工件畸变严重。另外,炭黑还会沉积在发热体上,引起极间放电,损坏发热体,降低炉子的热效率。

直到20世纪90年代,人们开发出并利用丙烷、乙烷或乙烯的低压脉冲渗碳和低压渗碳-扩散过程等优化方式以及离子渗碳技术,才使炭黑的危害得以克服。

到了20世纪90年代中期,人们发现了乙炔真空渗碳的高品质,并进一步进行了开发,同时结合相应的热处理炉设计,使该技术实现了真空渗碳的革命性突破:渗碳时,不但工件表面可以获得均匀的渗碳层,而且还可在工件不通孔的内表面得到均匀的渗碳层。在此基础上,将乙炔低压渗碳技术和真空高压气淬技术结合起来,可以说实现了近代热处理技术发展的伟大创举。

1.乙炔低压渗碳的原理

在900~1000℃温度范围和压力低于2.0MPa的条件下,最常见的四种碳氢化合物(甲烷、丙烷、乙烯和乙炔)一些可能的分解反应式为

CH4→CH4 (4-5)

C3H8→C+2CH4 (4-6)

C3H8→C2H4+CH4→C+2CH4 (4-7)

C3H8→C2H2+2H2+CH2→2C+2H2+CH4 (4-8)

C2H4→C+CH4 (4-9)

C2H2→2C+H2 (4-10)

由此可见,甲烷基本不能分解;丙烷根据反应式(4-6)和(4-7)可分解成甲烷和1个自由碳原子或产生乙烯的中间态。这两种反应得到的渗碳能力相同。丙烷根据反应式(4-8),经由乙炔的中间态,可以得到2个自由碳原子,具有较高的渗碳能力。但是,这个分解反应在上述条件下不会发生。乙烯可以分解出1个自由碳原子。它与丙烷相比,并不具有更高的渗碳能力。乙炔分解能得到2个自由碳原子,具有较强的渗碳能力,易于扩散到工件的各个部位,形成均匀的渗碳效果。对于工件内孔和不通孔,都可以获得理想的渗碳质量。

2.乙炔低压渗碳的工艺效果

(1)渗碳深度 由于乙炔在低压渗碳过程中可获得比丙烷多一倍的自由碳原子,因而乙炔具有明显的渗碳优势。其分解出的具有更高活性的渗碳原子能够保证几何形状复杂的工件均匀渗碳及紧凑装炉工件的渗碳均匀性。

乙炔分解获得的碳原子在低压条件下能实现均匀渗碳,这就意味着只需要少量原料气,就会在很大程度上减少炭黑的形成。相反,当对紧凑装炉和复杂几何开关工件用丙烷进行渗碳时,就要求有较高的压力和气流速度,这时就会形成大量炭黑。

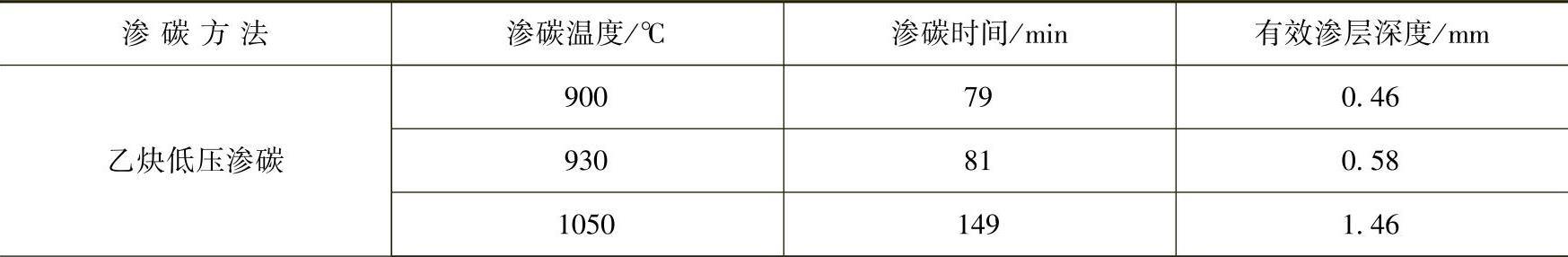

在相同的温度和时间条件下,应用乙炔、丙烷进行低压渗碳和常规的丙烷气体渗碳,结果表明,渗层深度差别比较明显,见表4-9。

表4-9 相同渗碳条件下三种工艺方法的渗层深度比较(https://www.daowen.com)

(续)

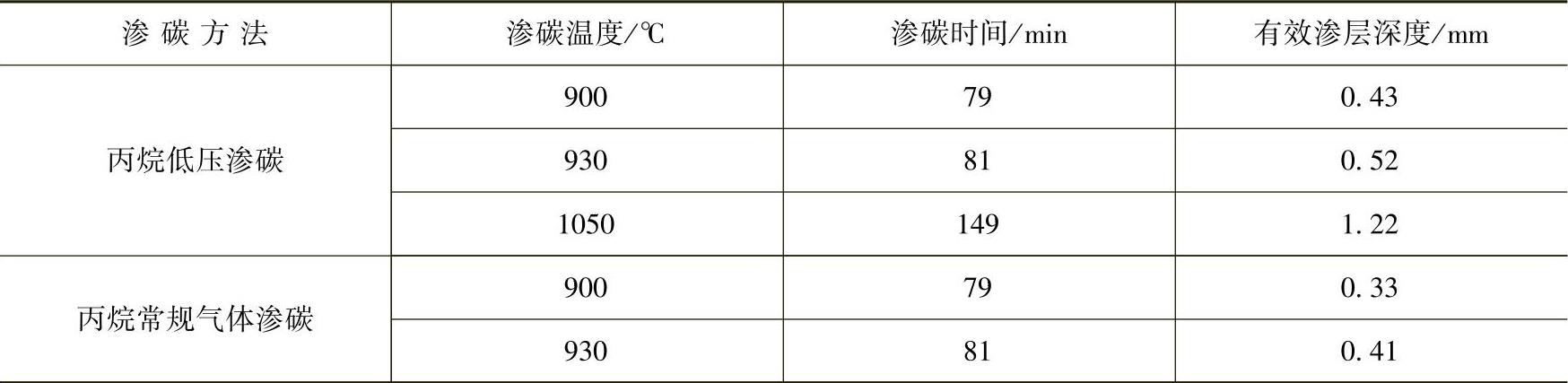

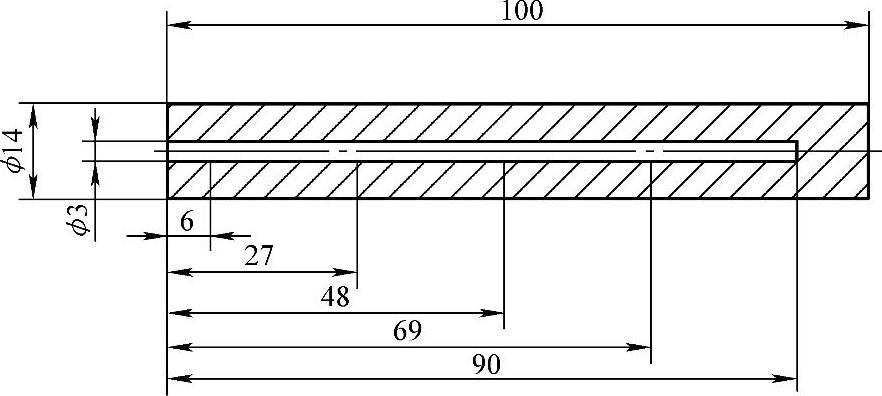

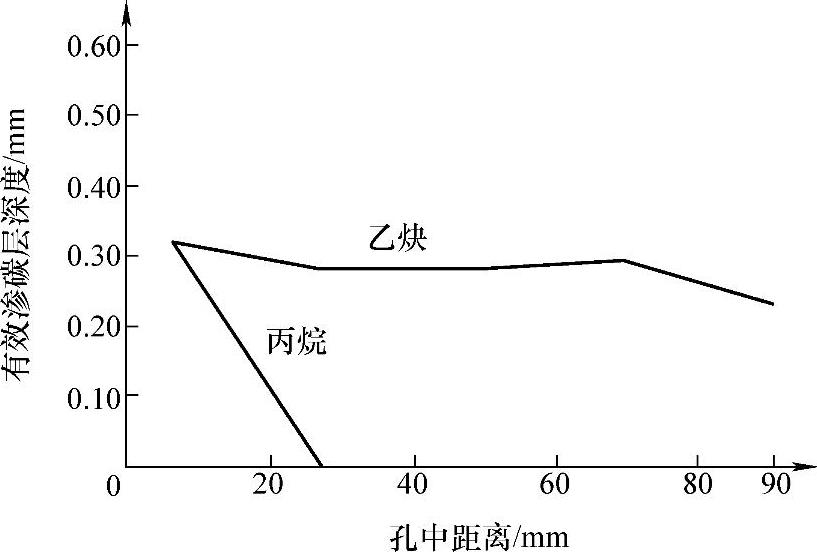

(2)渗碳均匀性 几何形状复杂的工件的渗碳均匀性是极为重要的。研究人员应用图4-16所示的小尺寸不通孔工件(材料为16MnCr5钢,相当于我国的16CrMnH钢)进行渗碳对比试验,结果如图4-17所示。

图4-16 测试不通孔渗碳层均匀性的工件

图4-17 丙烷和乙炔低压渗碳后不通孔中表面硬度值分布

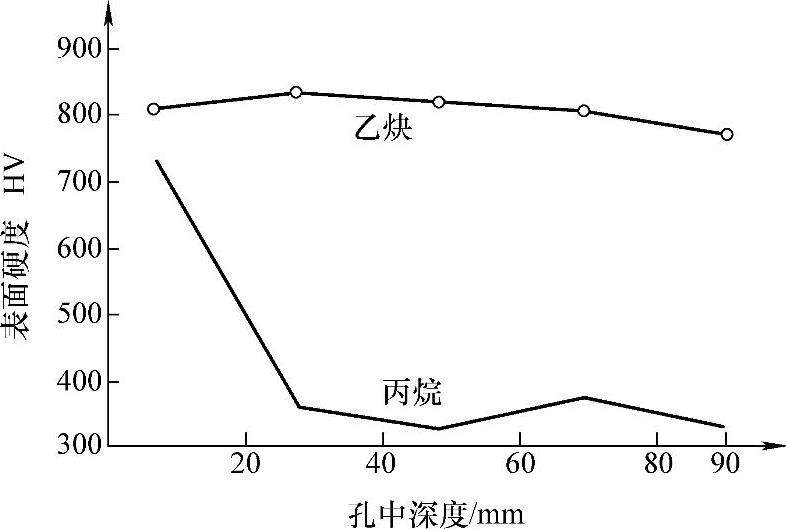

渗碳条件是在900℃下进行强渗1min,此时炉内压力为400Pa,渗碳后先采用0.2MPa氮气进行快速冷却,然后用0.5MPa氮气在860℃进行气淬。在小孔内不同距离处测定渗碳表面硬度(HV)。结果表明,丙烷仅对不通孔中6mm深度处有渗碳能力,在27mm以后完全没有渗碳效果。与之对照,乙炔对不通孔全部都能进行均匀渗碳。这说明两种渗剂的渗碳能力是截然不同的,相对应测定的有效渗碳层深度比较如图4-18所示。

3.乙炔低压渗碳的工艺控制

乙炔低压渗碳的工艺控制是通过一系列的物理参数(如温度、气流速率、气压,以及渗碳、扩散工艺的次数和持续时间)来实现的。为了满足指定的渗碳深度,必须要确定渗碳和扩散工序的次数及保温时间。此时,应采用一个模拟程序,以尽量减少预先试验的次数。该程序使用给定的碳含量来计算碳的转换和扩散效率。

图4-18 丙烷和乙炔低压渗碳后有效渗碳层深度比较

生产时,首先要求输入参数,包括表面碳含量期望值、渗碳温度、待处理材料的原始碳含量及目标渗碳深度,然后模拟程序生成碳含量计算曲线图,并开始进入所要求的渗碳和扩散程序段,相应的时间和压力值被传送到低压渗碳炉的控制系统。此外,气体流量在此设为装料形状的参数。

若重新设定上述参数值,则会形成新的渗碳结果。与气体渗碳相比,这种过程控制系统是一种简单的控制模式。

总之,目前在热处理的研究和应用上,由于真空高压气淬技术和乙炔低压渗碳技术是符合生态要求的绿色技术,具有完善的安全性和高品质的重现性,并能采用精确的计算机控制,所以它体现了当前热处理发展的主要方向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。