1.真空热处理与真空高压气淬

真空热处理是指金属工件在真空或预抽真空后通惰性气体的条件下进行加热,然后在油或气体中进行淬火冷却的技术。在真空热处理时,金属工件基本不发生氧化或脱碳,在此基础上,采用对流加热方式还可以使其加热均匀,减小金属工件在冷却时表面和心部的温差,从而减少零件在热处理时的畸变。

对于高碳高合金钢来说,经过真空加热和油淬后,在薄壁部位通常会出现由合金碳化物构成的高硬度白亮层,脆性很大,服役时容易造成早期断裂。对于高速工具钢来说,由于熔点较低,奥氏体化温度接近熔点,在真空中加热时,经过真空净化的表层原子有较高的活性,而在一定真空度下的油中进行淬火冷却时,工件表面在油、气膜分离的瞬间也会发生增碳现象,从而进一步降低熔点,导致表面局部出现熔化现象,所以高碳高合金钢不宜采用真空油淬的方法进行处理。

为了解决这一问题,对于高碳高合金钢,可以先进行真空加热,然后在惰性气体中进行淬火。但是,负压和常压下的气冷又不能使厚度较大的工件或批量产品都获得满意的淬硬效果。其原因为:气体本身也需要冷却;在有限的体积条件下,要增加气体的冷却能力,只有靠增加冷却气体的量,即提高冷却气体的压力来实现。

真空高压气淬是真空热处理发展的一个方向。这项技术起始于20世纪70年代,具有真空油淬和盐浴淬火无法比拟的优点,即:工件表面质量好,无氧化、增碳和脱碳现象;淬火时温度均匀性好,工件畸变小;淬火强度可控性好,冷却速度可通过改变气体压力和流速进行控制,以实现等温淬火或分级淬火的效果;生产过程中能避免油气污染,无须进行中间清洗,从而既符合环保的要求,又能改善作业环境,同时还能简化工序,减少设备占地面积。

在过去几十年中,真空高压气淬技术得到了迅速发展和广泛应用,特别是随着淬火压力的提高,真空热处理的材质范围得以不断扩大,工件淬火硬度和可淬硬尺寸得到了明显改善。

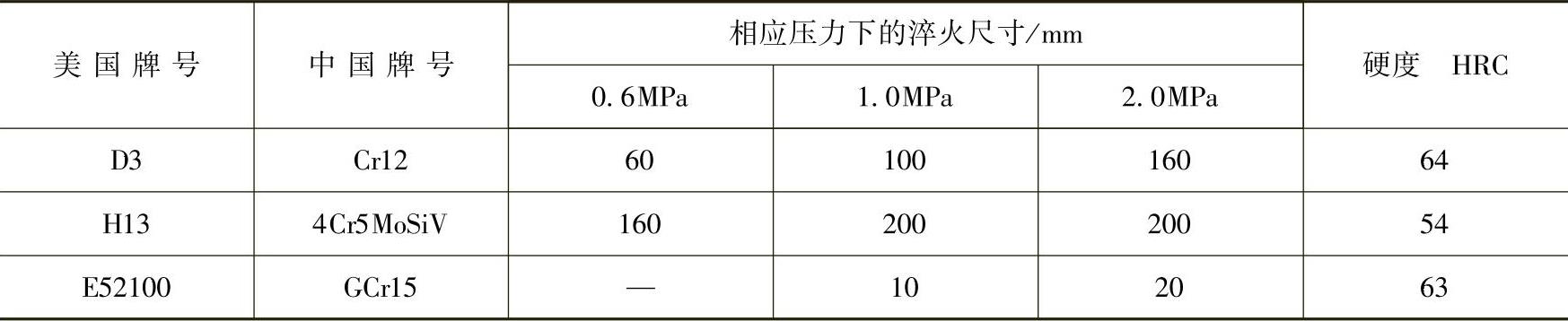

目前,在欧美等工业发达国家,真空高压气淬技术已成为高速工具钢、高合金钢热处理的主导工艺,2.0MPa氦气和氮气混合气体的超高压气淬炉在处理大截面尺寸工件时,已达到或接近了油淬的水平,4.0MPa氢气淬火在实验室条件下已能达到水淬水平。真空高压气淬的淬火尺寸及硬度见表4-8。

表4-8 真空高压气淬的淬火尺寸及硬度

2.影响真空高压气淬效果的主要因素

真空高压气淬的淬火效果主要体现在三个方面,即工件冷却速度、淬火深度和淬火均匀性。工件冷却速度能保证工件具有足够的硬度;淬火深度影响被处理工件的尺寸和装炉量;淬火均匀性使工件具有均匀的硬度和最小的畸变量。

(1)影响工件冷却速度的主要因素 影响工件冷却速度的因素有很多,如淬火气体压力、流量、类型,以及真空炉内热交换能力、炉膛结构和工件布置方式等。其中,淬火气体的压力和类型是国内外研究的焦点。

在气淬过程中,工件主要靠循环气体的强制对流将热量带走,同时增大气体压力还会使工件的冷却速度明显提高。因此,欧洲各国和美国在20世纪七八十年代普遍采用的气淬压力是0.5~0.6MPa。该压力已基本能满足工件疏散装炉的条件下,高速工具钢、高合金模具钢、有限截面马氏体不锈钢的淬火硬度要求。

与此同时,大量的试验与理论分析都表明,随着压力的继续提高,冷却时间的减少程度会逐渐降低。当将淬火压力增至1.0MPa以上时,冷却速度将不会再有明显的提高,而气体的消耗量却会大幅度地增加。因此,目前国内外的真空高压气淬炉的气体压力大多控制在0.6~2.0MPa之间。(https://www.daowen.com)

在通常情况下,真空高压气淬所采用的气体应具有这样三个特征:密度小,以减小通过淬火回路流动时所需的风机功率;比热容大,这样才能从工件上带走更多的热量;热导率大,以减小气体流动时传热边界层的热阻作用。

目前,真空高压气淬常用的气体是氢气、氦气、氮气和氩气。试验结果表明,其冷却能力依次是氢气、氦气、氮气、氩气。氢气是传热性能最好的一种气体,但出于安全考虑,其在工业热处理上已很少使用。氦气具有很好的性能,但价格较贵,每次淬火后必须考虑回收,所以限制了其使用。氮气的冷却能力虽然较差,但是其价格最低,而且安全,所以应用得最为广泛。

由于循环气体所需的风机功率受到限制,因此目前使用氮气作淬火冷却介质的高压气淬炉所能达到的最高淬火压力为1.0MPa。随着工件对淬火性能要求的提高,人们逐渐将研究目标转向氮气和氦气的混合气体。试验表明,氮气和氦气按一定比例混合后,其热导率比单纯使用氦气还好。不过在这种情况下,必须配备回收装置和去除杂质气体的净化装置,以降低生产成本。

(2)影响工件淬火深度的主要因素 真空高压气淬时,气淬的压力不但影响工件的冷却速度,而且影响其淬透性。在热处理实践中,0.6MPa的气淬炉在处理密集装炉的工件、低合金钢及大截面工具钢等时已显得无能为力。在气淬Cr12工具钢时,在压力为0.6MPa的氮气下硬度达到64HRC的淬火深度为60mm,在压力为1.0MPa的氮气下为100mm,而在压力为2.0MPa的氮气下可超过160mm。所以,在1.0~2.0MPa的气压下,采用这项技术就可使所有的高速工具钢、高合金模具钢及一些油淬合金钢都能在密集装料条件下进行淬硬处理。

(3)影响工件淬火均匀性的主要因素 影响工件淬火均匀性的主要因素是炉内气体的流动方式。常见的气体流动方式有单向流动型、交变流动型和喷嘴流动型。

1)单向流动型是指气体从真空炉顶部流入,从底部流出。这种炉子结构简单,冷速较快,但当气流流过工件换热时,定向流动会产生气体脱体现象,即同一工件上不同位置表面接触状况不同,这样就不可避免地导致工件表面的温度梯度,从而使工件产生畸变。

2)交变流动型是指气流交替从上、下静态阀门充入和流出。这种结构的炉子流阻小,冷却较均匀,气流方向一般采用时间控制,也可采用温差控制。但是,这种结构会产生气流的回旋效果,这时其冷却能力会明显下降。

3)喷嘴流动型是指沿着热室圆周布置多个喷嘴,气流从圆周的各个方向吹向工件,从而改变了单向流动的缺点,使整个热区空间都得以均匀冷却,结构也较简单。同时,为了提高工件内部的冷却速度,可以在淬火阶段起动对流加热风扇来降低工件中心的压力,或在进气口设置一个挡板,使挡板依次开关,产生沿三边流入的涡流气体。目前,较先进的高压气淬炉大多采用这种类型。

3.真空高压气淬工艺和设备的特点

(1)低温对流辐射加热技术 传统的真空高压气淬设备的加热在真空中进行,主要靠辐射传热,而辐射加热只有在760℃以上才能表现出明显的效果。为了在低温下实现均匀而迅速的加热,通常采用向炉内通入惰性或中性气体的方式,来实现150~800℃时的对流加热。对流辐射加热比单纯的辐射加热能减少50%的加热时间,既缩短了淬火周期,又能有效降低工件内部的热应力,为缩短工件畸变提供了前提条件。

(2)等温分级淬火控制技术 剧烈的真空高压气淬工艺有时会使工件严重裂变,并且工件横截面积越大,问题越突出。进行等温分级淬火可解决这样的问题。

在工件完成奥氏体化后,开始先以最大的压力和最大的气流量进行冷却,此时在工件表面和心部各设置一根热电偶,当工件表面温度降到马氏体淬火温度时,迅速降低炉内压力或靠变频电动机精确地控制风机风量,使表面温度不再下降,直到工件表面和心部温度达到预定温差时,再进一步对工件进行冷却,这样就能明显减小工件的畸变量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。