通过蒸发、电离或溅射等过程产生金属粒子,这些金属粒子在工件表面形成金属涂层或与反应气反应形成化合物涂层,从而强化工件表面的工艺过程称为物理气相沉积,简称PVD法。由以上定义可知,物理气相沉积主要是通过三种途径使反应物与金属界面进行界面反应的,即金属蒸发产生金属粒子、通过等离子体使金属离解产生金属粒子、通过溅射产生金属粒子。所产生的金属粒子在电场的作用下轰击工件表面并沉积在工件表面,通过扩散与基体形成冶金结合的界面。与化学气相沉积相比,物理气相沉积的优点主要有:涂层材料的选择自由度更大,金属、合金、金属间化合物及陶瓷均可;沉积涂层的工艺温度较低,一般都在600℃以下;成膜后表面精度高,可不必再对表面进行加工;沉积速度快以及无公害等。

1.真空蒸镀

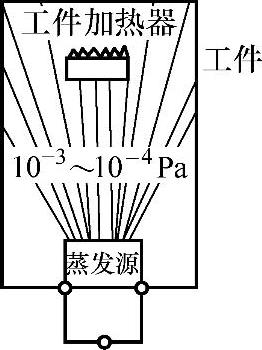

在真空度为1.33×10-4~1.33×10-3Pa的压力下,用电子束加热材料使之蒸发,蒸发的原子(或分子)直接在工件表面形成沉积层的工艺方法称为真空蒸镀。图4-13为真空蒸镀原理示意图。

蒸发粒子的浓度在蒸发源附近最大,离开蒸发源则逐渐降低。为了提高镀层的均匀性,向工件附近通入少量氩气或采用旋转夹具使工件转动。为了提高沉积速度,还可以在蒸发源和工件之间设置适当强度的电场,此即所谓的电场蒸镀。

2.离子镀

图4-13 真空蒸镀原理示意图

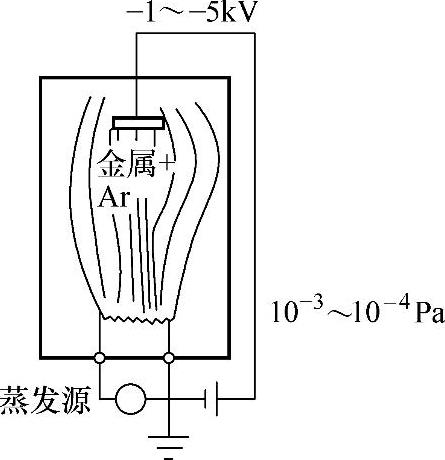

先将工作室抽真空至10-4~10-3Pa,然后通入氩气,使工作室内的真空度维持在6.67~26.66Pa,接着在工件上加-5~-1kV的负电压,使蒸发源与工件之间产生辉光放电,使工件周围形成一等离子区,当蒸发粒子通过等离子区时,部分被离子化的粒子在电场作用下,以更大的动能飞向工件并沉积在工件表面上形成涂层的工艺方法称为离子镀。图4-14为离子镀原理示意图。

3.真空溅射

将沉积层物质作为靶阴极,利用氩离子轰击靶材,产生阴极溅射,把靶材原子溅射到工件上形成沉积层的工艺称为真空溅射。图4-15为真空溅射原理示意图。(https://www.daowen.com)

图4-14 离子镀原理示意图

图4-15 真空溅射原理示意图

由图4-15可见,作为工作气体的氩气,压力为1.3~13.3Pa,以沉积物质作靶(阴极),并加上数百到数千伏的负电压,以工件为阳极,通过辉光放电产生的氩离子轰击靶材,使激发出来的原子(或分子)溅射到工件表面上形成沉积层。一般来说,靶和工件的相对几何关系与沉积层的均匀性及沉积面积直接相关。

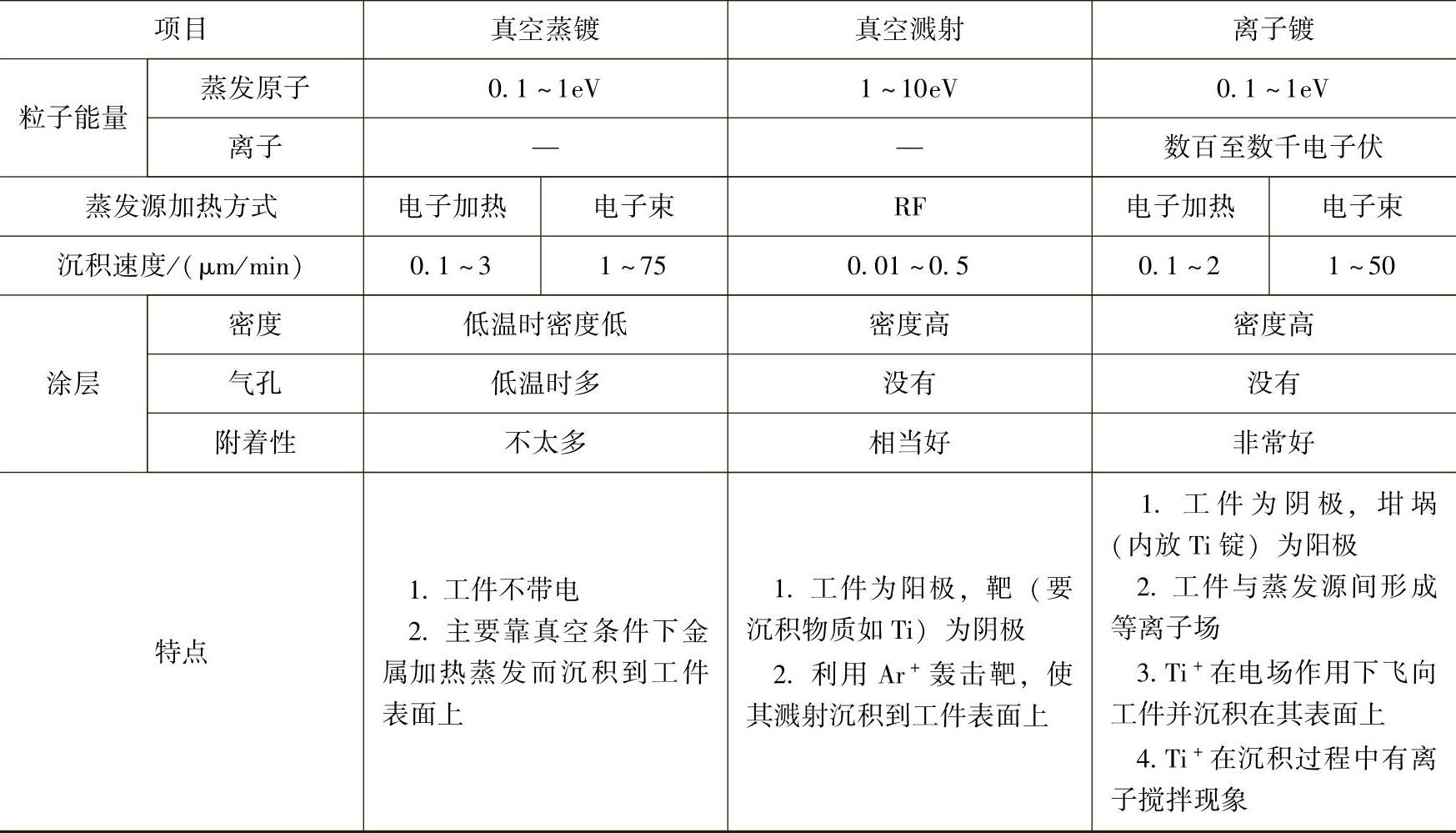

以上三种基本沉积方法的主要特点见表4-6。从表4-6可知,离子镀具有沉积速度快、涂层致密、附着性好等优点,因此有关物理气相沉积的研究和改进主要集中于离子镀,并取得了进展。

表4-6 三种基本沉积方法的主要特点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。