通过气体物质在加热了的固体工件表面进行化学反应,生成固体沉积物覆盖在工件表面,从而强化其表面的一种工艺过程称为化学气相沉积,简称CVD法。这种处理方法具有覆盖速度快、覆盖能力强、覆盖层质量好以及适用材料范围广等特点,因而受到了普遍重视。

化学气相沉积的方法很多,包括常压化学气相沉积、低压化学气相沉积、激光化学气相沉积、金属有机化合物化学气相沉积和等离子体化学气相沉积等。它已经应用到几十种涂层材料(主要是金属碳化物、氮化物、硼化物和氧化物)和上百种反应体系。例如,化学气相沉积在硬质合金刀具上获得碳化钛和碳氮化钛涂层,其硬度可达基体硬度的两倍,仅次于金刚石,润滑性和耐磨性都很好,大大延长了刀具耐用度,并改进了工件的表面质量。又如,钢铁碳化钛涂层复合材料作为加工的工模具或耐磨部件,已广泛应用于钣金压力加工、纺织、粉末冶金、陶瓷、塑料及钢丝绳加工等工业部门。

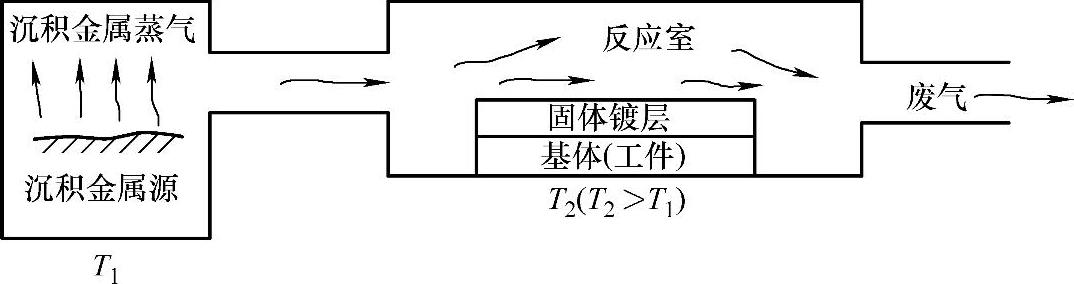

化学气相沉积包括沉积物的蒸发汽化、发生化学反应、沉积覆盖三个过程。图4-11是一般化学气相沉积过程示意图。从图4-11中可知,在较低温度(T1)下加热欲沉积金属的化合物或直接通过化学反应产生沉积金属的气相沉积物,同时在压力差或载运气体的作用下将用作沉积的气相化合物送入反应室,使之与被加热到高温(T2)的工件接触,发生化学反应,在工件表面上沉积金属或化合物的覆盖层。

图4-11 一般化学气相沉积过程示意图

由于化学气相沉积是非均相反应,反应所需的活化能比相同的均相反应要低得多,因此它不仅可用于Cu、Al等易熔金属的沉积,而且也用于难熔金属、合金以及碳化物、氮化物等沉积处理。

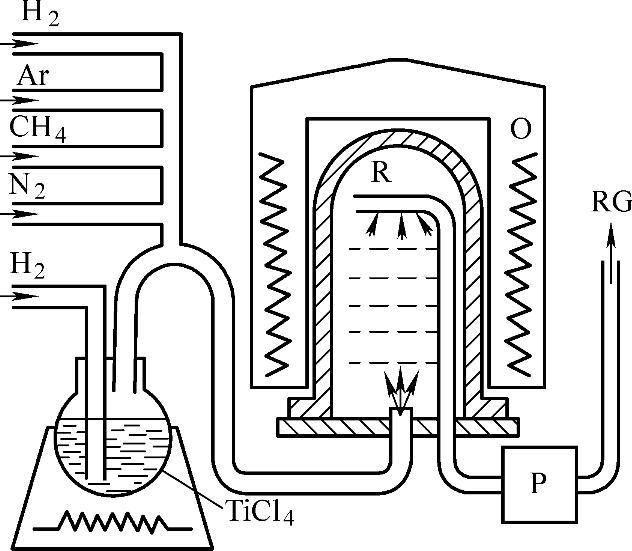

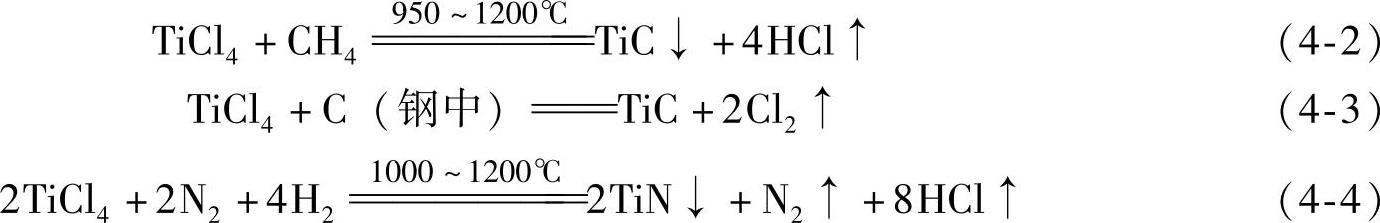

下面以工具钢表面化学气相沉积TiC和TiN工艺为例,来说明化学气相沉积过程。图4-12是工件表面沉积TiC和TiN涂层的化学气相沉积装置示意图。其沉积的工艺过程是:先抽真空,使反应室R内的压力低于1.33Pa,通氢气洗炉,加热工件到沉积温度(一般为900~1000℃),氢气流再保留一段时间以清洗工件表面的氧化膜和其他污染物,然后根据工艺要求,以一定流量分别供给N2、CH4、TiCl4、H2和Ar气。其中,TiC是通过加热液态的氯化钛得到的。经数小时处理后,在工件表面形成2~10μm厚的沉积层。其化学反应式为

图4-12 沉积TiC和TiN涂层的化学气相沉积装置示意图(www.daowen.com)

影响化学气相沉积过程的因素很多,主要有以下几种:

(1)金属基体的成分 金属基体的含碳量对沉积速度影响很大,如TiC在高碳钢、高合金钢上的沉积速度比在低碳钢、低合金钢上要快得多。这是因为形成TiC所需的碳是靠反应气体和金属基体提供的,如果金属基体的含碳量较高,则反应气体和金属基体同时提供碳原子,形成TiC的碳源充足,沉积速度就会加快;反之,沉积速度就会变慢。

(2)沉积温度 由于沉积过程的化学反应都是吸热式反应,因此提高温度有利于这些反应的继续进行,并可加快反应速度。但温度高又会使金属基体的晶粒粗大及工件的变形增大,因此TiC和TiN的沉积温度以900~1200℃为最佳。

(3)沉积时间 由于沉积厚度总是随着沉积时间的延长而增加,因此沉积时间主要取决于所要求的涂层厚度。当然,沉积时间与沉积温度、反应气体的成分等也有关系,反应速度越快,沉积时间越短。

(4)混合气体配比 混合气体的成分对沉积速度和涂层的质量都有较大的影响。只有控制混合气体通入量,才能提高沉积速度和获得最佳的涂层性能。例如,沉积TiC涂层时,若混合气体比例控制不当,不但使涂层硬度降低,而且涂层会出现龟裂、剥落现象,甚至会出现大量炭黑,阻碍沉积的进行。

化学气相沉积的优点是沉积速率高,每小时可沉积数十微米以上,还可以通过调节参数来控制沉积层的化学组成、形貌、晶体结构和晶向等,并且利用中等温度和高气压的反应剂气体源可沉积高熔点的相,如在900℃下沉积熔点为3225℃的TiB2。化学气相沉积的涂层具有膜层致密、膜厚均匀、与基体结合牢固、质量稳定等优点。其缺点是沉积工艺的温度高,沉积处理后要再次进行热处理,因而工件变形较大且反应产物中的HCl气体会腐蚀设备和污染环境等。因此,有效降低沉积温度是扩大气相沉积技术应用范围的关键。针对沉积温度太高(900~1200℃)这一化学气相沉积中的突出问题,近年来研究、开发的降低沉积温度的方法有等离子活化、用光和激光进行化学激发、合理选择反应气体等,都取得了不少进展。这无疑是化学气相沉积的一个重要改进方向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。