1.激光热处理概述

(1)激光淬火 激光淬火是利用聚焦后的激光束快速加热钢铁材料表面,使其发生相变形成马氏体淬硬层的过程。激光淬火的特点是功率密度高,冷却速度快,不需要水或油等冷却介质,是清洁、快速的淬火工艺。与感应淬火、火焰淬火、渗碳淬火工艺相比,激光淬火所得淬硬层均匀,硬度高(一般比感应淬火高1~3HRC),工件变形小,加热层深度和加热轨迹容易控制,易于实现自动化,不需要像感应淬火那样根据不同的零件尺寸设计相应的感应线圈,对大型零件的加工也无须受到渗碳淬火等化学热处理时炉膛尺寸的限制,因此在很多工业领域正逐步取代感应淬火和化学热处理等传统工艺。尤其重要的是激光淬火前后工件的变形几乎可以忽略,因此特别适合有高精度要求的零件表面处理。激光淬硬层的深度依照零件成分、尺寸与形状以及激光工艺参数的不同,一般在0.3~2.0mm范围内调节。例如,对大型齿轮的齿面、大型轴类零件的轴颈进行激光淬火,其表面粗糙度基本不变,不需要后续机械加工就可以满足实际工况的需求。

激光淬火已成功地应用于冶金、机械、石油化工等行业中易损件的表面强化,特别是在提高轧辊、导卫、齿轮、剪刃等易损件的使用寿命方面效果显著,取得了很大的经济效益与社会效益。近年来,激光淬火在模具、齿轮等零部件的表面强化方面得到了越来越广泛的应用。

(2)激光熔凝淬火 激光熔凝淬火是利用激光束将基材表面加热到熔化温度以上,依靠基材内部导热冷却而使熔化层表面快速冷却并凝固结晶的工艺方法。激光熔凝淬火后的组织非常致密,沿深度方向的组织依次为激光熔凝层、相变硬化层、热影响区和基材。激光熔凝层比激光淬硬层的硬化深度更深,硬度要高,耐磨性也更好。该技术的不足之处在于工件表面粗糙度受到一定程度的破坏,一般需要后续机械加工才能恢复。为了降低激光熔凝处理后零件的表面粗糙度值,减少后续加工量,可以在零件表面涂敷一层专门的激光熔凝淬火涂料,从而大幅度地降低熔凝层的表面粗糙度值。

激光熔凝淬火用于冶金行业使用的各种材料的轧辊、导卫等工件,其表面粗糙度已经接近激光淬火的水平。

(3)激光表面改性 激光表面改性是利用激光产生的热量对工件表面进行处理的方法。其优点是:非接触式的处理;总输入热量小,热变形小;可以局部加热,能量密度高,处理时间短,可以在线加工;能精确控制处理条件,便于自动化过程。

目前多用二氧化碳激光器进行激光表面改性处理,因为二氧化碳激光器的输出功率大(约为20kW),而且效率高。此外,YAG(钇铝石榴石)固体激光器、一氧化碳激光器和受激准分子激光器也可用于激光表面改性。

激光表面改性包括激光相变硬化(表面淬火和冲击波加工硬化)、激光表面熔融(表层熔化重凝)、激光涂敷(表面加涂料处理)、激光表面合金化(渗金属)等。工业上激光表面改性多用于耐磨铸铁件和高碳钢件,以提高其表面的硬度、耐磨性、耐蚀性等,也用于铝合金表面溶入镍,形成镍铝金属间化合物,使硬度大幅度提高。

目前,激光热处理已在汽车工业中广泛应用,如气缸套、曲轴、活塞环、换向器、齿轮等零部件的热处理,同时在航空航天、机床行业和其他机械行业也得到广泛应用。我国的激光热处理应用远比国外广泛得多。目前使用的激光器多以YAG激光器,二氧化碳激光器为主。

2.激光发生装置

激光发生装置通常由活性媒质、激光装置和光学潜振腔等部分构成。

活性媒质可以是原子、离子或分子。在它受到外界的激发后,媒质中处于高能阶的粒子数目多于处于低能阶的粒子数目,这种状态称为粒子数反转。高能阶的粒子受到外来光子的“撞击”,将发射出同样的光子。这种发生方式称为受激辐射,发射的光称为激光。由于受激原子辐射的光子与入射光子的波长、相位、偏振度、运动方向相同,所以激光也就是受激辐射产生的相干光。

光学谐振腔由激光器腔体和轴向两端的反射镜组成。根据激活媒质的不同,激光器可分为固体激光器和气体激光器。常用的固体激光器有红宝石激光器、YGA激光器、渗钕玻璃激光器。常见的气体激光器有氦氖激光器和二氧化碳激光器。

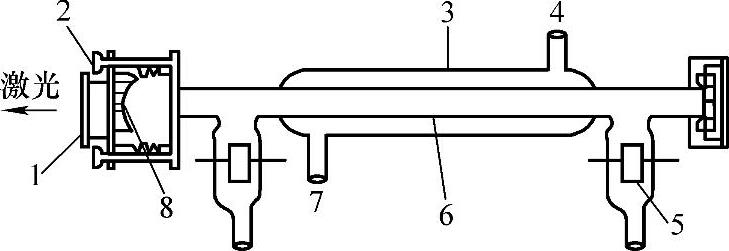

图4-10 二氧化碳激光器的原理图

1—KCl晶片 2—O形圈 3—水冷套管 4—出水口 5—电极 6—放电管 7—进水口 8—反射镜

激光热处理大都使用二氧化碳激光器。该激光器发出的激光波长为10.6μm,此波长具有很好的大气透过率,很多物质对此波长的辐射线具有一定的吸收率。这种激光器还具有输出功率高(可达20~100kW)、效率高(可达20%~40%)并能长时间连续工作等优点。图4-10是二氧化碳激光器的原理图。

激光热处理设备除了激光器外,还包括夹持工件的机床系统以及电气控制系统等,以满足工艺参数调整及控制的要求。

3.激光热处理的原理及特点

激光加热金属,主要是通过光子与金属材料表面的电子和声子的能量交换,使处理层材料温度升高,在10-9~10-7s之内,就能使作用的深度内的材料达到局部热平衡。在金属材料表面形成的这层高温“热层”,继而又作为内部金属加热的热源,并以热传导的方式进行传热。

激光淬火就是以高能量激光作为能源以极快的速度加热工件并自冷硬化的淬火工艺。其实质就是利用激光产生的热量对工件表面进行处理。它是一种新型的热处理工艺技术,其优点是:

(1)快速加热,快速冷却 激光加热金属时的速度非常快,随着功率密度的提高,加热速度可达1010℃/s。由于金属具良好的导热性,在工件有足够质量的情况下,其冷却速度可达1023℃/s以上,因此它的处理时间短,并且可以在线加工。

(2)硬度高,疲劳强度高 激光淬火所得淬硬层的硬度比普通淬火所得淬硬层的硬度高15%~20%。另外,淬火表面具有4000MPa以上的残留压应力,可使疲劳强度大大提高。

(3)精确地进行局部加热 通过导电系统,激光束可以精确地照射到工件的局部表面,能精确控制处理条件,特别是可对拐角、不通孔底部、深孔内壁等一般其他热处理工艺难以强化的表面进行处理。

(4)总输入热量小,热变形小,劳动条件好 由于不是整体加热,而是小面积扫描加热,所以淬火变形小,在硬化层深度小于0.25mm时,一般无变形,且表面光洁。激光淬火过程无烟雾、噪声小、辐射热也小,且整个操作过程易于实现自动控制,使劳动条件大为改善。

由于所有金属都是波长为10.6μm的二氧化碳激光的良好反射体,反射率可高达70%~80%,所以激光表面改性的局限性是:其处理效果与材料表面的反射率、密度和热导率等密切相关;由于对表面反射率高的材料,激光能量不能被充分吸收,所以淬火前要对金属表面施加吸光涂层,以增加吸收率;激光本身是转换效率低的能源;设备较贵,成本高;处理效率低,不适宜大面积处理等。

尽管激光热处理工艺开发时间较短,但是其进展较快,目前在一些机械产品的生产中已成功地应用,如变速器齿轮、发动机气缸套、轴承圈和导轨等。(https://www.daowen.com)

4.激光热处理工艺

在进行激光淬火前,需在被加热的表面涂一层吸光涂层(黑化处理),以提高激光的吸收率。常见的涂层有涂碳膜、胶体石墨膜或磷酸盐膜等。

钢铁材料进行激光表面淬火的主要工艺参数为:激光束的功率及光斑直径、激光束的扫描速度、涂层材料及工件化学成分。当涂层材料和工件化学成分一定时,改变激光束功率密度和激光束扫描速度可获得不同的硬化层深度、硬度以及组织等,达到所需的力学性能。它们的关系可描述为

式中 H——硬化层深度(mm);

P——激光束功率(W);

Db——光斑直径(mm);

v——激光束扫描速度(cm/s)。

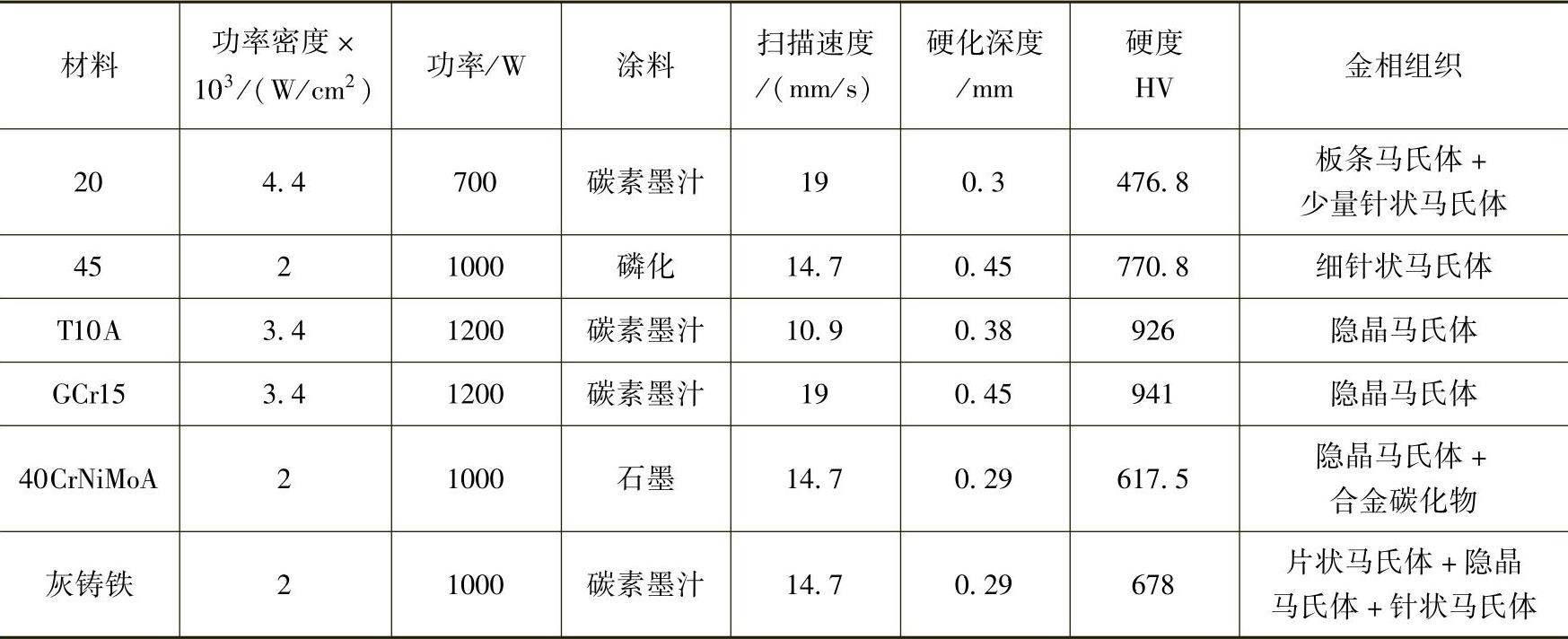

硬化层的组织和工件化学成分有关。一般碳素钢的激光硬化层组织基本是细针状马氏体,合金钢为板条马氏体加碳化物以及少量残留奥氏体,铸铁则为细针状马氏体及未溶石墨碳。激光硬化层和基体交界的过渡区组织极为复杂,呈多相状态。未照射部位仍为原始的金相组织。

常用材料的激光淬火工艺参数与力学性能及组织的关系见表4-5。

表4-5 常用材料的激光淬火工艺参数与力学性能及组织的关系

由于存在搭接回火软化现象,激光淬火一般不适于工件整体表面淬火。

5.激光热处理的安全防护与操作

目前,各种波长、各种工作方式、大能量、大功率激光器都潜藏着对操作人员身体的危害,在实际操作中,应采取有效的防护措施和严格的操作规程。具体措施如下:

1)在工作间的入口处,应安装有红色警告灯或激光标志,激光器及加工机的明显部位应有“危险”标志或符号和警告灯。

2)操作人员应进行严格的培训和安全教育,非操作人员未经许可不得进入操作间。

3)激光的加工头应安装防反射防护罩,必要时要安装防反射镜。

4)操作工人在观察激光加工过程的时候,必须穿戴不透过激光波长的光学防护眼镜,在装夹或调整工件时,应戴好手套,严禁将手或身体的任何部位暴露在垂直于激光束的方向。

5)操作间的照明要有足够的亮度,使人眼的瞳孔缩小,以减少进入眼内的激光能量。另外,还要减少操作间墙壁和周围有关设备、仪器对激光的反射。

6)严禁使用燃烧时产生油烟及反喷物的涂料,以减少对聚焦镜的污染。

7)激光设备的导光系统应具备可靠的机、电、水安全联锁装置,以免损坏设备和光学元件。

8)操作前应仔细地检查设备运转是否正常,水、电、气输送是否正常,完成加工后要关闭水、电、气等的开关及阀门。

9)保护气体应保持干燥、清洁,以免污染镜片。

10)对有关操作人员应定期进行身体检查和视力检查。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。