1.亚共析钢锻造余热淬火

重要的机械零件的含碳量大多属于亚共析钢范畴。这类零件的原加工路线是:锻造成形→正火→高温回火→粗加工→调质→精加工。现在利用锻造成形后的余热进行淬火,然后再进行高温回火,以取代原来的正火、高温回火、调质。新的加工路线调整为:锻造成形→余热淬火→高温回火→粗加工→精加工。

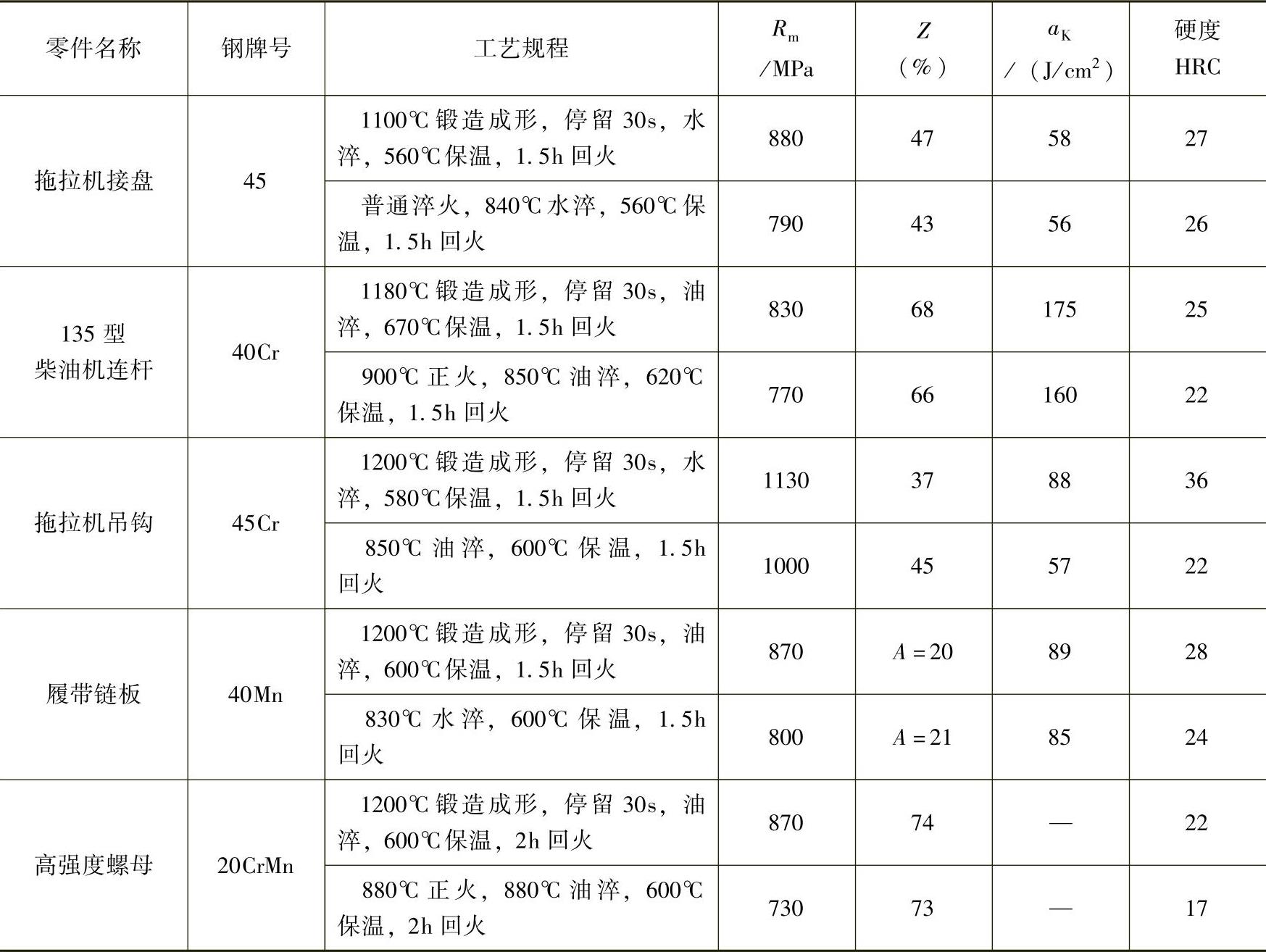

几种零件经锻造余热淬火和普通淬火后力学性能的比较见表4-2。

表4-2 几种零件经锻造余热淬火与普通淬火后力学性能的比较

锻造余热淬火的工艺参数对其强化效果有很大的影响,其中尤以锻造温度和锻造后淬火前的停留时间的影响为最大。当锻造加热温度较低时,工件淬火后获得的冲击韧度较高,所以从获得最佳强韧化效果出发,希望锻造温度不宜过高。对于中碳低合金结构钢,锻造加热温度应控制在1220℃内,以避免操作过程中奥氏体后续动态再结晶的发生。锻造后淬火前的时间是现场作业的重要工艺参数,随着停留时间的延长,钢的硬度、强度和冲击韧度同时降低,所以锻后应立即淬火。若操作上确有困难,对碳素钢可有3~5s的停留,合金钢停留时间可较此稍长。一般认为,终锻后至淬火前的停留时间不应超过60s。另外,形变量对提高锻造余热淬火的硬度、强度是有利的。形变量越大,强化效果越好,对多元低合金钢来说尤其是这样。

2.过共析钢锻造余热淬火

冷作模具、刀具用钢等都属于过共析钢,它们原来的加工路线是:锻造成形→球化退火→粗加工→淬火→低温回火→精加工。(www.daowen.com)

球化退火一般需20h左右,要耗费大量电能,而且所得到的球状碳化物较大,其平均直径在1μm以上。

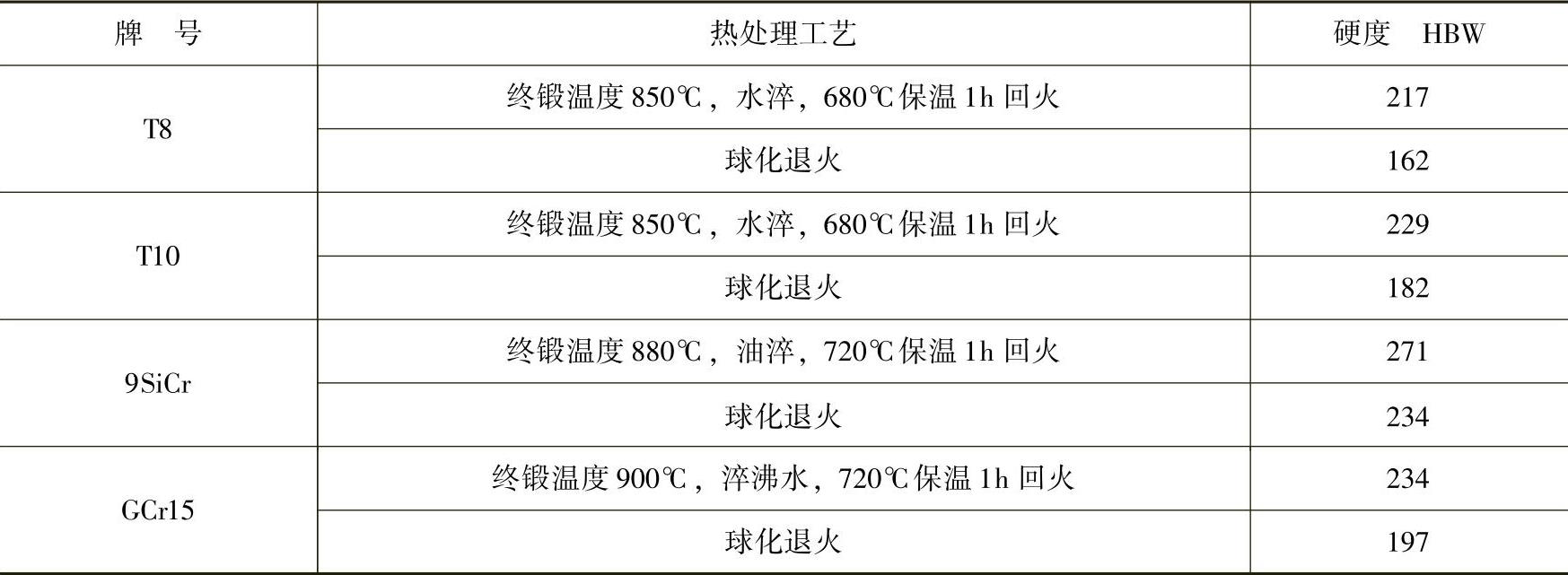

试验证明,过共析钢经锻造余热淬火+高温回火后,获得的碳化物颗粒较小,平均直径在0.3μm左右,而且高度弥散分布。众所周知,碳化物的粒度及其分布状态,是刀具和模具耐磨的主要因素之一。锻造余热淬火可显著提高刀具和模具的耐磨性,从而提高其使用寿命。另外,高温回火后的硬度只比球化退火略高一点,对切削加工影响不大,因此锻造余热淬火+高温回火可取代球化退火作为预备热处理,这样可节省电能、工时,大大提高设备利用率。

新的加工路线是:锻造成形→余热淬火→高温回火→粗加工→淬火→低温回火→精加工。

几种常用工具钢锻造余热淬火+高温回火后的硬度值与球化退火后的硬度值比较见表4-3。

表4-3 几种常用工具钢锻造余热淬火+高温回火后的硬度值与球化退火后的硬度值比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。