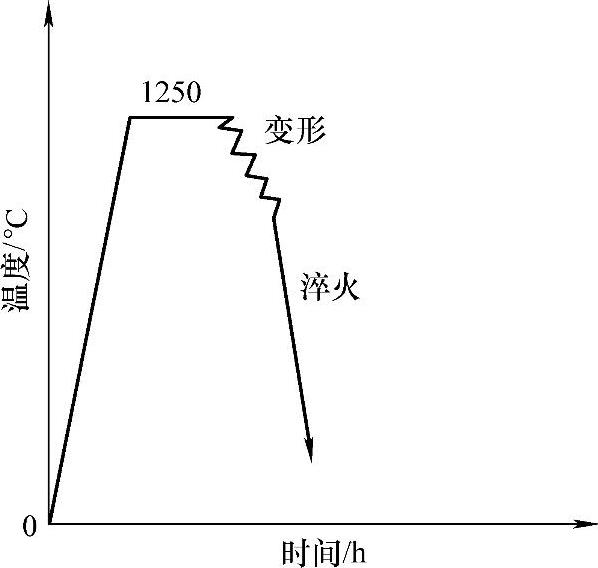

锻造余热淬火指的是工件或毛坯经高温锻造成形后立即淬入淬火冷却介质中以获得淬火组织的一种将锻造与淬火结合在一起的工艺方法。图4-6是锻造余热淬火工艺示意图。

不能将锻造余热淬火简单地看成高温形变淬火,因为虽然锻造余热淬火工件的始锻温度一般都会比较高,但是终锻温度会有很大的差异,温度较高的工件能比较容易地进行再结晶,而温度较低的工件再结晶速度就会很慢。此外,在锻造成形后还需要切边和整形,这都使得锻件只有在高温处停留相当长的时间才能进行淬火。因此,锻件在停留过程中的再结晶程度也不尽相同。这样在淬火时,锻件有可能仍保留一定的形变强化效应,也可能因再结晶程度比较彻底而使形变强化效应消失殆尽。这两种情况都属于锻造余热淬火,但显然后者不属于形变热处理范畴。

图4-6 锻造余热淬火工艺示意图

锻造余热淬火除了能简化工艺及提高性能外,还具有以下特点:

1.节约能源

锻造余热淬火工艺由于省去了原调质工艺中的锻后正火以及调质淬火两道加热工序,因此能显著节约能源。在此,仅以电加热为例,由于省略了调质淬火加热工序,每吨锻件可以节约400kW·h电能。一般调质件在调质淬火前往往还需要进行一次正火,若将省略的正火加热工序也考虑进去,则每吨锻件应可节约850kW·h电能。

另外,采用锻造余热淬火工艺时,锻坯一般采用连续加热炉加热。与锻造车间通常采用的周期式炉相比,其热效率要高,燃料消耗低。(https://www.daowen.com)

2.节约钢材

锻造余热淬火在保证足够塑性的前提下可以提高钢材的强度,因此采用该工艺可以减轻零件的重量,节约钢材。例如,美国福特汽车公司生产的汽车板簧改用锻造余热淬火工艺生产后,由原来的14片(77kg)减至7片(52kg),节约钢材32%。另外,由于锻造余热淬火可以显著提高钢的淬透性,故原采用水淬的,可以改用油淬,原采用合金结构钢的可以改用普通碳素结构钢,这样还可以节省昂贵的合金元素,降低原材料的成本。

3.缩短生产周期

以135型柴油机的40Cr钢连杆为例,原工艺为下料→燃油炉加热→热模锻→空冷→正火→清理→调质→强化抛丸→机械加工→成品,改为锻造余热淬火后的工艺为下料→中频感应穿透加热→热模锻→锻造余热淬火→高温回火→强化抛丸→机械加工→成品。由于简化了工序,省去了原工艺中的正火及调质,故可显著节约工时。过去一般从投料经锻造、热处理到入库需3~6天,采用锻热淬火后可减少到1天或2天,生产效率提高了2倍,大大缩短了生产周期。

4.便于机械加工

我们知道形变热处理在生产上不易推广的一个重要原因是在提高零件强度与硬度的同时还会改变其形状。由于锻轧成形不能保证零件的几何精度,故在形变热处理后还需进行机械加工,但强度与硬度的提高为其后进行的机械加工增加了许多困难。但是,用锻造余热淬火及随后的高温回火来代替原来的调质工艺却不存在这方面的缺点,因为高温回火后的强度与硬度并不高,不难进行机械加工。因此,锻造余热淬火是较易推广的一种形变热处理工艺,并在生产上得到了广泛的应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。