1.感应器的设计原则

设计感应器时,最主要考虑的是使被加热零件的表面温度尽可能地均匀;提高感应器的电效率,使能耗降至最低;良好的冷却条件;感应器既要有足够的强度,又要制造简单,操作方便。

(1)设计感应器时必须考虑到尽量提高热效率 由于感应电流的“集肤效应”“邻近效应”和“环流效应”等特性,在设计感应器时,感应导体的形状与零件被加热表面之间的间隙,从理论上讲是越小越好,因为间隙小,则磁损耗少,效率高,但是还应考虑安全和操作方便,间隙不能过小,一般单边间隙以2~5mm为宜。加热内孔和平面的感应器应取下限,或镶嵌导磁体。

感应器应选用电磁能量损耗较小的材料制作,由于纯铜的电阻小且导热性好,所以目前大多采用纯铜。导电部分的纯铜应选用T1、T2,非导电部分选用T3纯铜。纯铜棒的性能和检验内容应符合GB/T 4423—2007《铜及铜合金拉制棒》的具体要求,拉制和挤制纯铜管的规格和性能应符合GB/T 1527—2006《铜及铜合金拉制管》和YS/T 662—2007《铜及铜合金挤制管》的具体要求。

高频感应器用的导磁体可用铁氧体材料制作。它是Fe2O3、ZnO、CuO、NiO等氧化物粉按比例混合后,经过压制、烧结成的“U”形元件;中频感应器导磁体应采用高硅钢片(如D42、D43、D44)制造,硅钢片要浸漆或磷化处理后才能使用。

另外,还要考虑到引导部分的汇流板也有磁损耗,因此在保证绝缘的情况下,汇流板间的距离越小越好。

(2)感应加热零件表面硬化层的分布及硬化层形状应符合要求 就是说“热型”要合理。

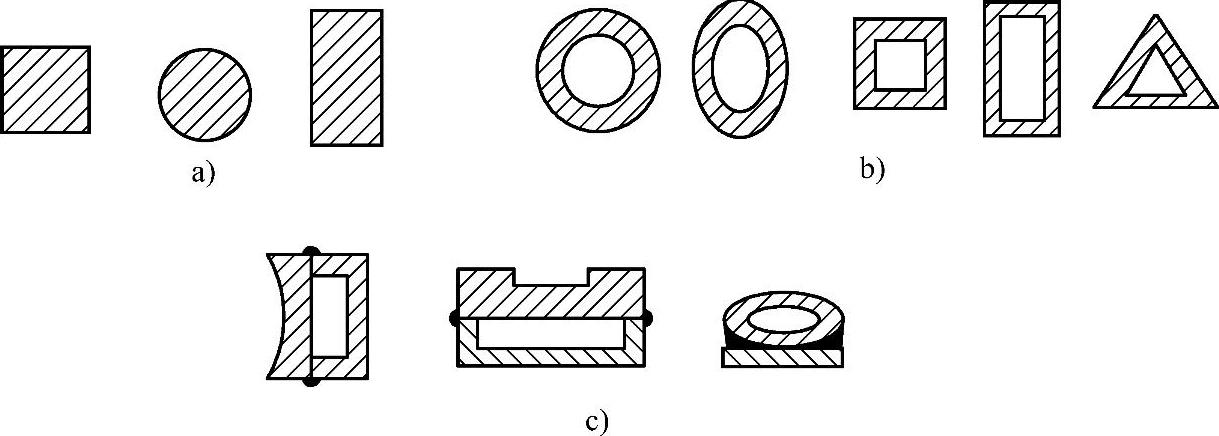

感应器的感应导体截面形状很多,如图3-1所示。一般情况下,实心导体用于加热小零件;空心导体可以通水冷却,操作安全可靠,应用广泛;复合截面应用也较广泛。

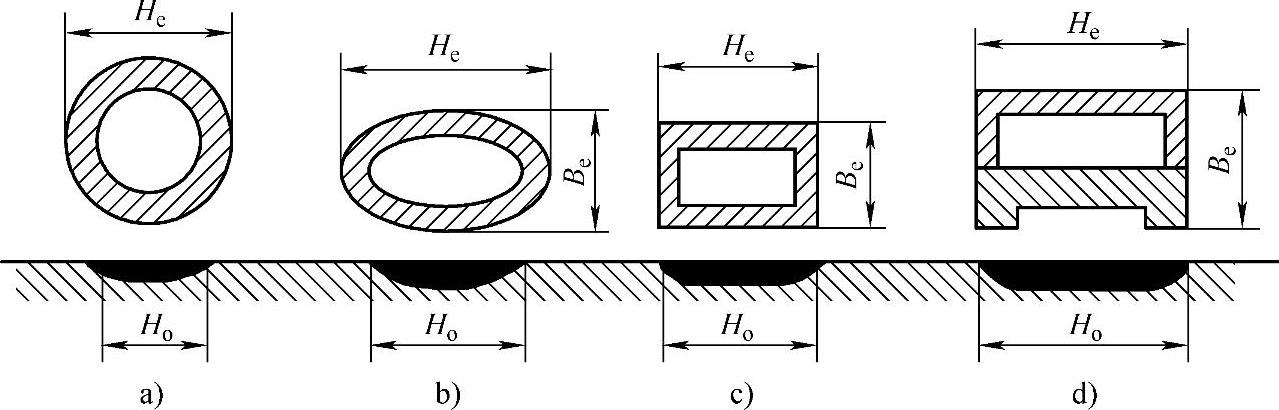

图3-2所示为感应导体截面形状对“热型”的影响。从零件截面上的“热型”来看,感应导体为矩形截面较为均匀,椭圆截面次之,圆形截面最不均匀,而复合截面多用于淬硬层深度较大的情况。

图3-1 各种感应导体的截面形状

a)实心截面 b)空心截面 c)复合截面

图3-2 感应导体截面形状对“热型”的影响

a)圆形截面 b)椭圆形截面 c)矩形截面 d)复合截面

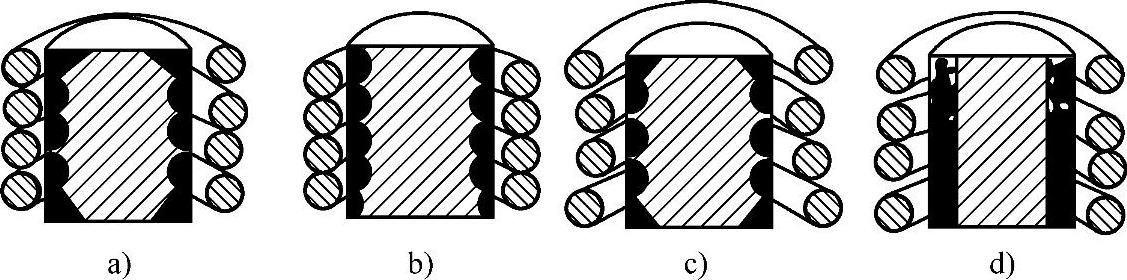

感应导体采用多匝线圈时,匝间距、每匝与零件表面间的间隙及感应器高度等均对“热型”有很大影响。图3-3c、d所示“热型”较为均匀。

图3-3 多匝感应器对“热型”的影响

(3)感应器应具有一定的强度 感应器在使用中不变形,这点对高频感应器要求不高,但对中频感应器要求较高。感应器和零件间有电磁力的作用,电流越大,电磁力就会越大。若感应器强度不够,则可能引起感应器变形或损坏。

(4)感应器应制造和装夹方便 感应器应尽可能结构简单,方便制造。能采用单匝线圈时,不要采用多匝线圈。在感应器的装夹方法上,目前多采用偏心夹和插固水套。

2.感应器公称尺寸的确定

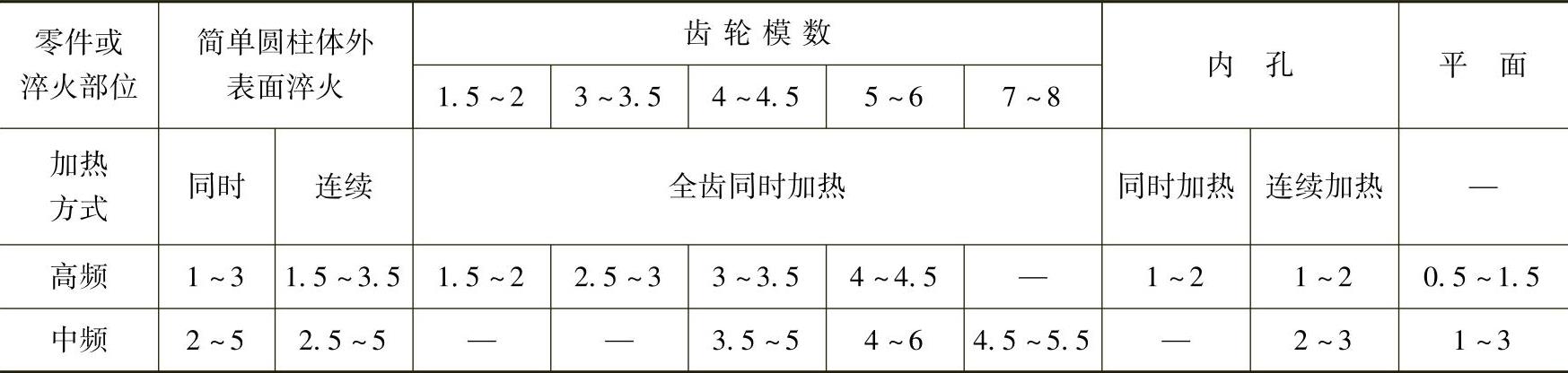

(1)感应器与零件之间间隙的确定 感应器与工件单边间隙见表3-1。(https://www.daowen.com)

表3-1 感应器与工件单边间隙 (单位:mm)

(2)感应导体尺寸的确定

1)感应导体直径的确定:加热外圆表面时,感应导体的内径可由式(3-1)计算。

D=D0+2a (3-1)

式中 D——感应导体内径(mm);

D0——零件外径(mm);

a——间隙(mm)。

加热圆孔内表面时,感应导体的外径可由式(3-2)计算。

D=D0-2a (3-2)

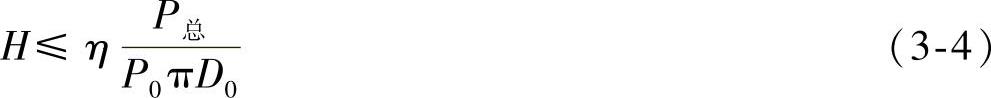

2)感应导体高度的确定:连续加热时,感应导体的高度与零件直径、单位表面功率、感应设备的总功率的关系为

式中 H——感应导体的高度(mm);

η——设备总效率,高频设备η=0.55,中频发电机η=0.65;

P总——设备总功率(kW);

P0——单位表面功率(kW/mm2);

D0——零件直径(mm)。

同时在感应淬火时,感应导体的高度还应与设备总功率、加热表面总功率、零件直径保持的关系为

3)感应导体匝数的选择:大多数情况下采用单匝,当零件淬火区宽度较大时,可采用双匝或多匝感应导体。当采用多匝时,匝间距不应超过零件与感应器之间的间隙,以提高效率。

4)感应器冷却水路与喷水孔的确定:感应器多用纯铜管制造,以便把损耗引起的热量带走。采用同时感应淬火时,感应器上可不设喷水孔;用于连续感应淬火的感应器,则需在感应导体的端部钻喷水孔,孔的中心线与感应器的夹角为30°~50°,孔径为0.8~1.5mm,孔的中心距为3~5mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。