晶体中存在着的缺陷并不总是有害的,它是金属材料得以强化的前提和物质基础。例如,利用点缺陷可以进行固溶强化,利用线缺陷可以进行加工硬化,利用面缺陷可以进行细晶强化。

对于现实使用的材料来说,其原子或离子的排列不可能是完全规则的,即存在着晶体缺陷。晶体缺陷有其不可避免性。晶体缺陷的存在对材料性能的影响是有利有弊的,有时要尽量避免、减少缺陷的存在,有时又要有目的地引入某种缺陷以改进材料的性能。对于这些原子或离子排列上的缺陷,必须用一分为二的观点来对待它。晶体缺陷可以按照其几何维数分为四类:零维——点缺陷,一维——线缺陷,二维——面缺陷,三维——体缺陷。下面就分类对其进行介绍。

1.点缺陷对金属性能的影响

点缺陷在三维空间各方向上的尺寸都很小,所以也称为零维缺陷,包括空位、间隙原子、置换原子和异类原子等。

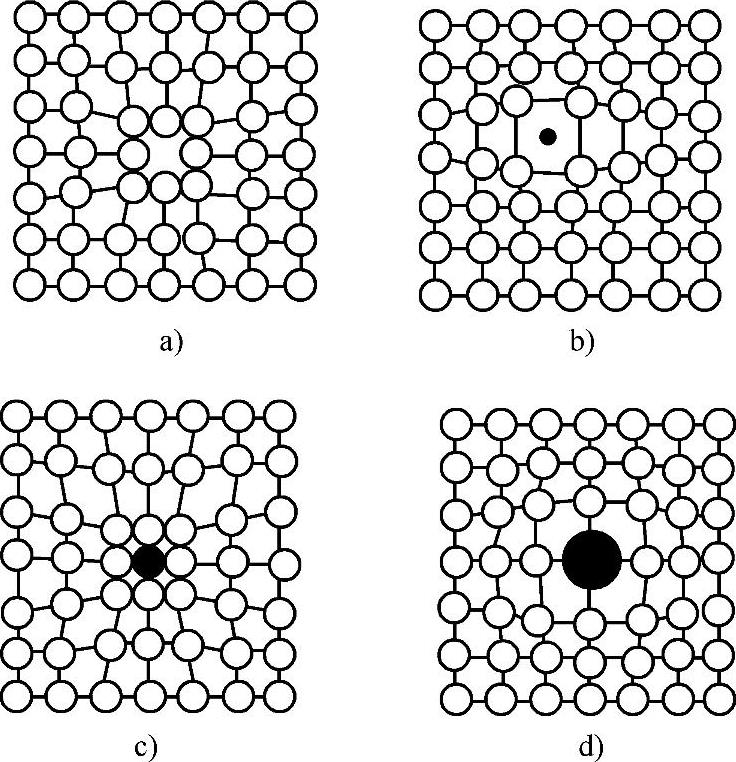

图1-3 空位与间隙原子

a)空位 b)、c)、d)间隙原子

如图1-3所示,如果晶格中某格点上的原子空缺了,则称为空位。这是晶体中最重要的点缺陷。脱位原子有可能挤入格点的间隙位置,形成间隙原子。

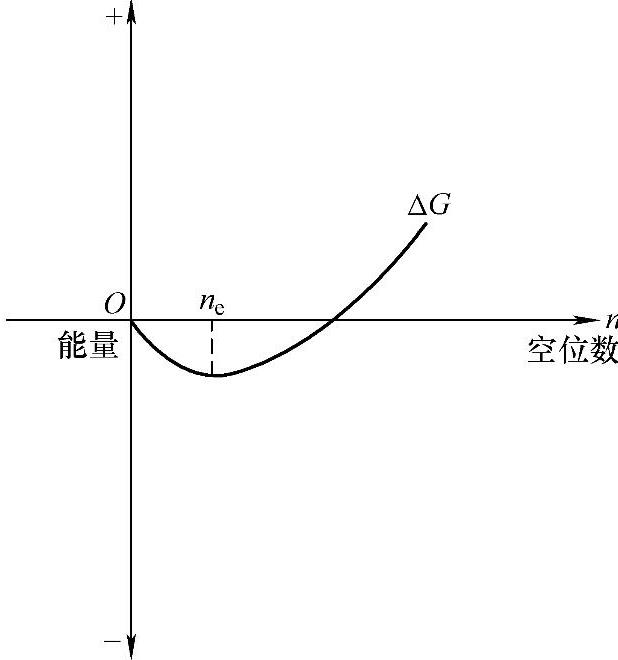

空位和间隙原子是由于原子的热运动而产生的。从热力学观点,一个稳定体系总是要取能量最低位置,若将空位形成过程看作等温等容过程,则图1-4揭示了空位的形成与体系总能量的变化之间的关系。由于空位的形成,产生点阵畸变,若存在空位,则会使体系的混乱程度增加,因此总能量的变化ΔG随着空位数的变化存在着一个极值点,即开始时随着空位数的增加,ΔG减少,到一最小值后,空位数再增加,ΔG也增加。体系在一定温度下,存在着一个使该体系能量最低的空位数ne。如果没有这些空位,系统能量反而升高。

图1-4 空位-体系能量曲线

这表明热振动产生的点缺陷属于热力学平衡缺陷,即在一定的温度下,晶体中一定存在一定数量的点缺陷。在某些条件下,如晶体被高温淬火、辐照或冷加工,晶体中存在的点缺陷数目会明显超过平衡值,超过平衡值的点缺陷称为过饱和缺陷。晶体中原子的扩散与空位的存在与运动密切相关。空位还可以造成材料性能的变化,最明显的是引起电阻的增加,还使晶体的密度下降,对材料的高温力学性能也有影响。

间隙原子是指处于晶格间隙中的原子。晶格原子之间的间隙是很小的,一个原子硬挤进去必然使周围原子偏离平衡位置,造成晶格畸变。因此,间隙原子也是一种点缺陷。间隙原子可分为同类原子的间隙原子和异类原子的间隙原子两种。如前所述,同类的间隙原子一般是在空位形成时产生的,空位浓度越高,则同类间隙原子的浓度也越高。异类间隙原子一般都是半径很小的原子,如钢铁中的碳、氮、硼、氢原子即属于此类。尽管这些原子半径很小,但是仍比晶格间隙的尺寸大,所以也会造成晶格畸变。异类间隙原子在一定温度也有一个平衡浓度,称为固态溶解度,简称固溶度。间隙原子的固溶度通常都很小,但是对金属强化却起着极其重要的作用。

置换原子是溶入金属晶体并且占据原来基体原子平衡位置的异类原子。由于置换原子的半径和基体原子的半径总有一些差异,所以也会使其周围原子偏离平衡位置,造成晶格畸变。置换原子的固溶度一般较大,有些可以互为置换原子,如Cu-Ni合金,Ni在Cu(或Cu在Ni)中的固溶度可以达到100%,即Cu原子和Ni原子可以互相置换。

晶体中的空位和间隙原子都处在不断的运动和变化之中。空位和间隙原子的运动是金属中原子扩散的主要方式之一,对热处理和化学热处理过程都是极其重要的。点缺陷的出现,使周围的原子靠拢或撑开,进而使晶格发生扭曲,造成晶格畸变,最终使金属材料的强度、硬度和电阻率增加。所以,金属中点缺陷越多,它的强度、硬度越高。

实际上点缺陷对金属性能的影响就是空位、间隙原子、置换原子和异类原子等缺陷所引起的晶格畸变造成的固溶强化。

2.线缺陷对金属性能的影响

线缺陷又称为位错。也就是说,位错是一种线型的晶体缺陷。位错线附近的原子偏离自己的平衡位置,造成晶格畸变。位错有两种基本类型,一种叫做刃型位错,另一种叫做螺型位错。实际晶体中的位错往往既不是单纯的螺位错,也不是单纯的刃位错,而是它们的混合形式,称为混合位错。

刃型位错如图1-5所示。晶体中多余的半原子面好像一片刀刃切入晶体中,沿着半原子面的“刃边”,形成一条间隙较大的“管道”,该“管道”周围的原子偏离平衡位置,造成晶格畸变。刃型位错包括“管道”及其周围晶格发生畸变的范围,通常只有3~5个原子间距宽,而位错的长度却有几百至几万个原子间距。刃型位错用符号“⊥”表示。

刃型位错会吸引间隙原子和置换原子向位错区聚集。小的间隙原子往往进入位错“管道”,置换原子则富集在“管道”周围。这样可以降低晶格的畸变能,同时这些间隙原子和置换原子对位错具有钉扎作用,使位错难以运动,从而使晶体的强度、硬度提高。

图1-5 刃型位错示意图

a)刃型位错 b)刃型位错符号

螺型位错也是在切应力的作用下形成的。如图1-6a所示,上半部分晶体的右边相对于它下面的晶体移动了一个原子间距。如图1-6b所示,在晶体已滑移和未滑移之间存在一个过渡区,在这个过渡区内的上下两层的原子相互移动的距离小于一个原子间距,因此它们都处于非平衡位置。这个过渡区就是螺型位错,也是晶体已滑移区和未滑移区的分界线。之所以称其为螺型位错,是因为把过渡区的原子依次连接起来可以形成“螺旋线”。螺位错用环形箭头或“s”表示。

混合型位错是由刃型位错和螺型位错混合而成的。混合型位错用“m”表示。

由以上三种位错的原子排列示意图可以看出,位错区的原子处于从一个平衡位置向另一个平衡位置过渡的非平衡位置上。当位错运动时,这些原子逐步到达新的平衡位置,而前方原来处于平衡位置的原子有些要偏离平衡位置。

实际晶体中往往含有大量位错,通常把单位体积中所包含的位错线总长度称为位错密度。一般退火态金属的位错密度为105~108cm/cm3,冷变形后的金属的位错密度可达1012cm/cm3。位错的存在对金属的强度有着重要的影响,增加或降低位错密度,都能有效地提高金属强度。理想晶体的强度很高,位错的存在可降低强度,但在位错大量产生后,强度又会提高。由于很难得到没有缺陷的晶体,所以生产中一般依靠增加位错密度来提高金属强度,但塑性随之降低。(www.daowen.com)

图1-6 螺型位错示意图

总之,位错的存在对金属的力学性能有很大的影响。例如,当金属材料处于退火状态时,位错密度为105~108cm/cm3,强度最低;经过冷变形加工后,金属材料的位错密度为1011~1012cm/cm3。

实际上线缺陷对金属性能的影响即加工硬化。

3.面缺陷对金属性能的影响

晶体的面缺陷一般是指具有二维尺寸的晶体缺陷,主要包括晶体外表面、晶粒边界、孪晶界等。

(1)晶体外表面 晶体外表面上的原子与晶体内部的原子所处的环境不同,内部原子周围都被邻近的原子对称地包围着,而表面原子只有一侧被内部原子包围着,另一侧则暴露在其他介质中。因此,表面原子所受周围原子的作用力不是均匀对称的,这就使表面原子偏离自己的平衡位置,处于能量较高的畸变状态。表面原子比内部原子多出的这部分能量叫做表面能,用单位面积能量(J/m2)表示。

材料的表面是最显而易见的面缺陷。在垂直于表面的方向上,平移对称性被破坏了。由于材料通过表面与环境及其他材料发生相互作用,所以表面的存在对材料的物理化学性能有重要的影响。常见的氧化、腐蚀、磨损等自然现象都与表面状态有关。对于材料表面,可以借助离子束、激光、等离子体等新技术手段,改变材料表面及近表面的组分、结构与性能,使其具有更好的功能。

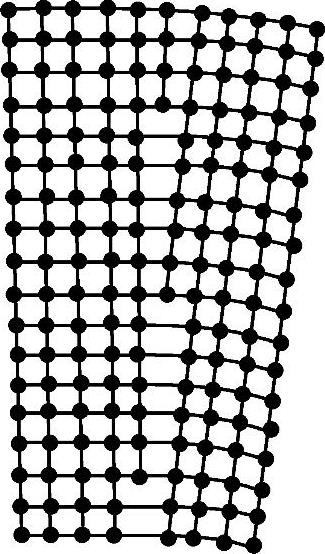

(2)晶粒边界 大多数的晶体不是单晶体,而是多晶体,即材料是由大量的单晶体颗粒组成的。在多晶体中,晶粒与晶粒之间存在的界面称为晶界。晶界一般只有几个原子的厚度。晶界区域的原子由于受到两个不同晶粒上原子的共同作用而处于非平衡位置,因而具有较高的能量(晶界能)。晶界可分为小角度晶界和大角度晶界。两相邻晶粒的位向差小于15°时,称为小角度晶界;位向差大于15°时,称为大角度晶界,如图1-7所示。

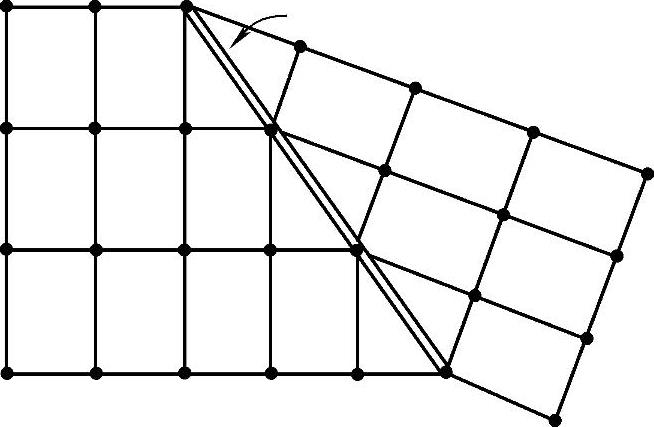

一般来说,位向差越大,晶界厚度就越大,界面能也就越高。试验证明,小角度晶界是由一系列位错排列而成的,如图1-8所示。

图1-7 大角度晶界

图1-8 小角度晶界

在金属多晶体中,每一个晶粒内部的原子排列只是大体上整齐一致,并不是绝对完整的。实际上,在每一个晶粒内部还存在着许多尺寸很小、位向差也很小(一般为几十分到1°~2°)的小晶块,它们相互镶嵌而成晶粒。这些小晶块称为亚结构或亚晶粒,亚结构之间的边界是亚晶界。如图1-9所示,在亚结构内部,原子排列位向是一致的。

(3)孪晶界 孪晶界是一种简单而特别的晶界。所谓孪晶是指两个晶体(或一个晶体的两部分)沿一个公共晶面构成镜面对称的位向关系(见图1-10),此公共晶面就称为孪晶面。这里的孪晶面也就是孪晶界。孪晶面上的原子为孪晶的两部分晶体所共有,且同时位于两个晶体点阵的结点上。这种形式的孪晶界称为共格孪晶界。

图1-9 亚结构示意图

图1-10 孪晶

孪晶界也具有界面能。对于共格孪晶界,由于界面上的原子没有发生错排,故其界面能是很低的。

晶界处原子呈不规则排列,使晶格处于畸变状态,使晶界处能量高出晶粒内部能量,因此晶界与晶粒内部有着一系列不同的特性。例如,晶界在常温下对金属的塑性变形起阻碍作用,即表现出晶界有较高的强度和硬度。晶粒越细小,晶界就会越多,对金属的塑性变形的阻碍作用越大,金属的强度、硬度也就越高;在高温下其强度和硬度反而较低,晶界容易被腐蚀,晶界熔点较低,晶界处原子扩散速度较快等。

实际上在一个晶粒内部,晶格的位向也不是完全相同的,还存在着许多亚晶粒和亚晶界,在亚晶粒内晶格的位向一致,各个亚晶粒被亚晶界分开。由于亚晶界处原子同样要产生晶格畸变,因而亚晶界对金属性能有着与晶界相似的影响。例如,在晶粒大小一定时,亚结构越细,金属的屈服强度就越高。

实际上,面缺陷对金属性能的影响就是细晶强化。实践表明,随着晶粒细化,在强度提高的同时,塑性也得到提高,因此材料的韧性得到大幅度提高,这是细晶强化最突出的优点。

4.体缺陷

顾名思义,体缺陷就是原子偏离周期排列的三维缺陷,一般指材料中的空洞、夹杂物等。这种体缺陷对材料性能的影响一方面与它的几何尺寸大小有关,另一方面与其数量、分布有关。它们的存在常常是有害的。当前,为进一步发挥钢铁材料的潜力,我国与日、法等国家都在研制新一代钢铁材料。这新一代的含义就是要求材料更纯、晶粒更细,这意味着要尽量减少体缺陷,尽可能增加点缺陷、面缺陷和线缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。