这类变换器损耗和散热分析存在以下一些特点:

1)器件在变换器中的对称性好。比如三相两电平拓扑,器件拓扑位置可以是完全对称的,其稳动态损耗基本保持一致。

2)器件开关频率高。跟器件损耗密切相关的变换器输出电流波形中谐波分量少,方便做简化假设。

3)一般的器件安装在同一散热器上,统一冷却。

这些特点为该类变换器的损耗分析和散热分析带来一定的好处,以一个55kW两电平变频器为例进行说明。

1.变频器中IGBT损耗计算

该55kW变频器选用主电路选用了英飞凌公司生产的对管IGBT模块FF300R12ME3,模块内部包括2个集成了反并联二极管的IGBT单元。变频器中逆变部分的功率损耗可以由这6个IGBT模块的损耗相加得到,现对相关物理量名称做如下定义:

ESW(on) IGBT在峰值电流ICP和温度125℃时每脉冲产生的导通损耗;

ESW(off) IGBT在峰值电流ICP和温度125℃时每脉冲产生的关断损耗;

fSW 变频器的PWM开关频率;

ICP 输出正弦波电流的峰值;

UCE(SAT) IGBT在峰值电流ICP和温度125℃时的导通压降;

UEC IGBT反并联二极管在峰值电流时的导通压降;

D PWM占空比;

θ 输出电压和输出电流之间的相角;

Irr 二极管恢复电流峰值;

trr 二极管恢复时间;

UCE(pk) 二极管恢复电压峰值。

IGBT模块用于变频器中,在PWM调制下IGBT的电流及占空比经常变换,使得功耗估算变得很困难,这里必须考虑变频器输出电压基波与占空比之间的关系以及输出电压基波与输出电流之间的关系。按照这种模式来计算,可以保证计算得到的损耗结果在各种PWM调制方式下均适用。

单只IGBT的损耗计算公式如下:

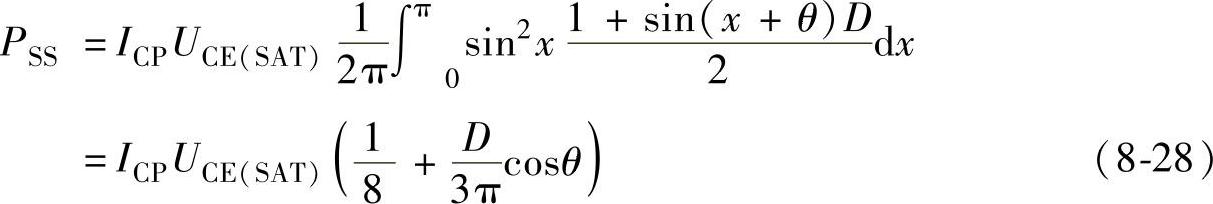

(1)每个IGBT的平均通态损耗

式中 cosθ——功率因数。

(2)每个IGBT的平均开关损耗

(3)每个IGBT的总损耗

PQ=PSW+PSS (8-30)

单只反并联二极管的损耗计算公式如下:

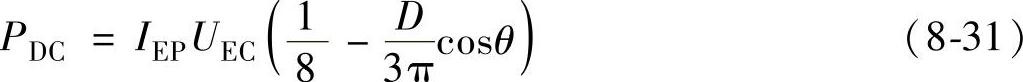

(1)每个反并联二极管的通态损耗

(2)每个反并联二极管的开关损耗

Prr=0.125IrrtrrUCE(pk)fSW (8-32)则,每个桥臂的功率损耗

PA=PQ+PD=PSW+PSS+PDC+Prr (8-33)

对于该55kW变频器,计算可以得到:

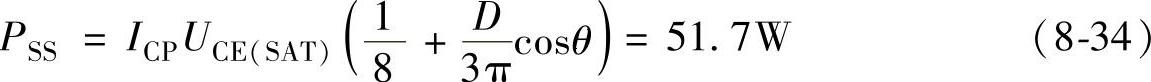

(1)每个IGBT的平均通态损耗(https://www.daowen.com)

由ICP=152A,UCE(SAT)=2V,cosθ=0.85,D=0.5,计算可得

(2)每个IGBT的平均开关损耗

查表知[ESW(on)+ESW(off)]在IOP情况下为36mJ,开关频率取10kHz则

(3)反并联续流二极管的通态平均损耗

由IEP=152A,UEC=1.65V,cosθ=0.85,D=0.5,计算可得

综上,逆变桥三组IGBT对管总功耗为[(114+20+52)×6]W=1116W。

2.变频器散热设计

从目前变频器的构造来看,散热一般可分为自然散热、对流散热和液冷散热这几种方式。

自然散热,一般小容量的变频器选用这种散热方式。其要求使用环境通风良好,无易附着的粉尘和漂浮物。这类变频器的负载对象一般数控机床、纺机变频器等,特点是功率很小、使用环境优良。

对流散热,是目前通用变频器普遍采用的一种散热方式。对流散热一般采用风机强迫气流沿平行于散热器肋片的方向流动,提高散热效率。目前,风机和散热器的选择都十分容易,成本也不是很高,所以在通用变频器中,这种散热方式得到了广泛应用。

液冷散热,常用的工业液冷方式是水冷散热。在通用变频器中,应用这种散热方式的很少,主要原因是它的成本比较高,而且设备体积相对较大,技术相对复杂,性价比相对较低。因此,只有在特殊场合以及容量特别大的变频器才会采用这种方式,如防爆变频器、高压大容量变频器等。

本节分析的55kW变频器采用了对流散热方式,其散热设计的步骤如下。

变频器系统在稳态下,散热风机需要从散热器带走的热量为

Q=WCPΔTAW=Fρ (8-37)

式中 Q——排出稳定系统的总热量(cal/s);

W——气流重量流量(g/s);

CP——空气比热(CP=0.24cal/g·℃);

ΔTA——系统内温度与环境温度之差(℃);

F——空气流量(cm3/s);

ρ——空气密度(g/cm3)。

排出空气与系统(散热器)的温差ΔTA=Q/WCP。

该变频器主电路选择了两个风量为112CFM的交流风机,进行简单换算可以得到每个风机的空气流量:F=(112×103/2.118)cm3/s=52880cm3/s。

假设变频器运行环境温度为40℃,则排出系统的空气温升不应超过30℃,那么空气密度参数选取70℃时ρ=0.00102g/cm3,则两个风机的气流重量流量为W=2W0=2Fρ=(2×52880×0.00102)g/s=108g/s。据此可得系统内温度与环境温度差:

根据上述计算,来选择合适的散热器,散热器也存在系统的计算公式,在此不赘述。

3.变频器散热实验

所谓散热实验,是对变频器主电路的散热器和风机的选型测试。散热实验包括两部分,一是在散热器选型过程中的匹配测试,一是在变频器装机完成以后系统满载运行下进行的温升实验。

散热器选型的匹配测试是指,使用功率可调的电热装置模拟功率器件满载情况下的发热损耗,并与散热器和散热风机组成一个简易的测试系统,模拟变频器的稳态运行散热情况。系统达到稳态后,对比散热器的温升情况,验证理论计算结果,优化散热选型参数。这是变频器散热设计过程中必不可少的步骤。

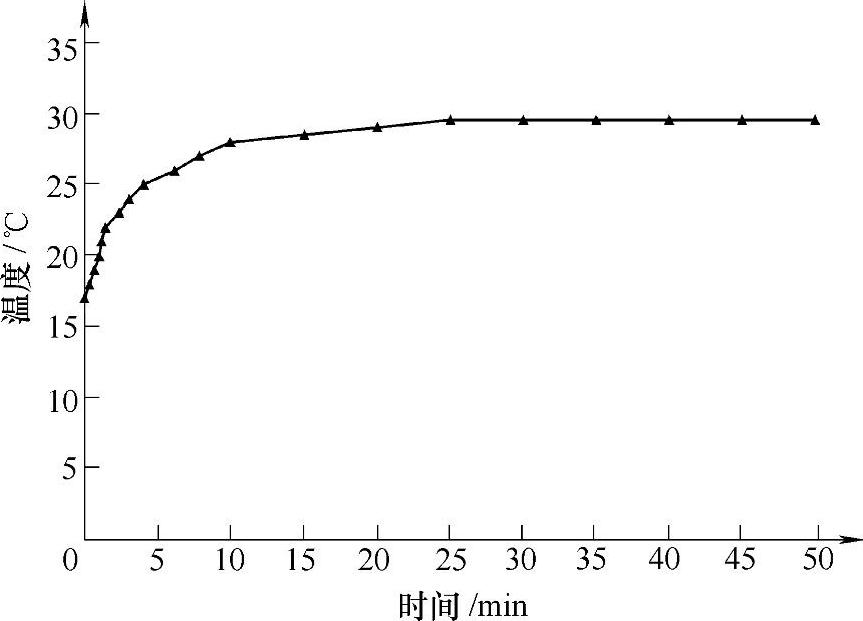

在变频器满载或者过载温升实验中,要综合考虑通过增加散热能力和降低损耗两方面内容。通过降低器件自身的损耗,是降低变频器温升的另一有效途径。开关频率越高,器件带来的损耗也越大。在能够得到同样控制效果的情况下,适当地降低开关频率不但可以降低损耗,提高变频器的效率,而且可以降低变频器的温升。此外,窄脉冲是导致器件发热的另一原因,从控制上可以屏蔽掉这种窄脉冲对器件的作用。这些降低损耗的方式要跟系统的控制性能保障进行综合考虑。图8-29是在这种控制方案下的变频器的温升曲线,环境温度为17℃,系统温升为12.5℃,很明显,变频器的温升得到了有效控制。

图8-29 变频器满载运行散热器温度曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。