1.手工制作任务

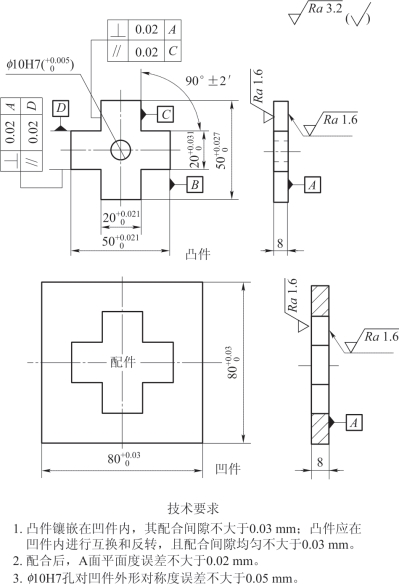

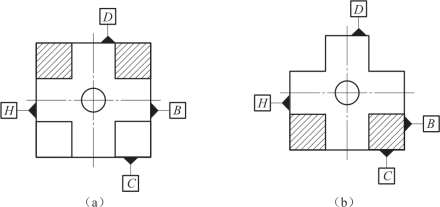

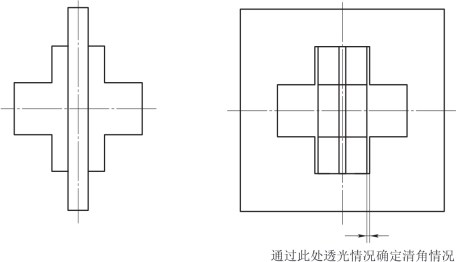

手工制作如图11-6所示十字块配合件,材料Q235,时间6小时。

图11-6 十字块配合件

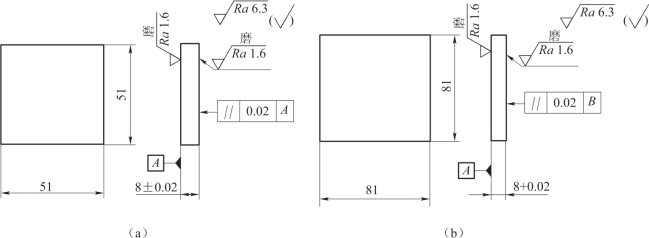

准备所需的材料,见图11-7。所需设备见表11-9,所需工具、量具、刃具见表11-10、表11-11。

图11-7 备料图

(a)凸件;(b)凹件

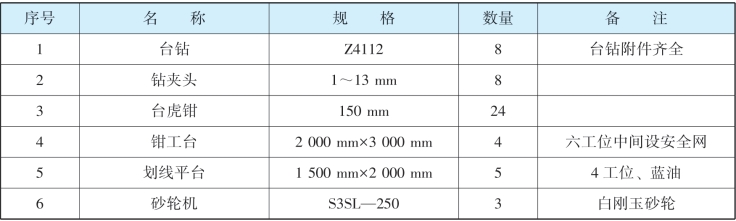

表11-9 所需设备

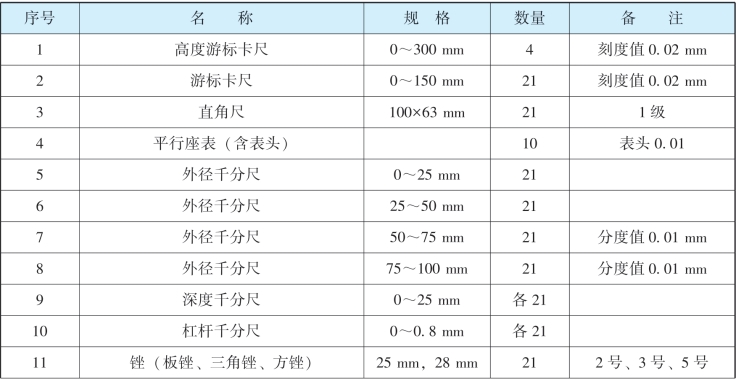

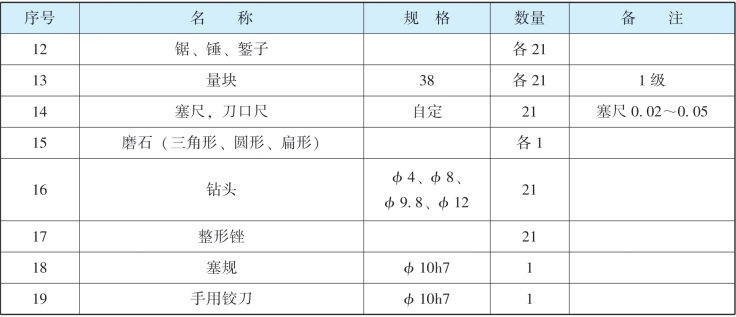

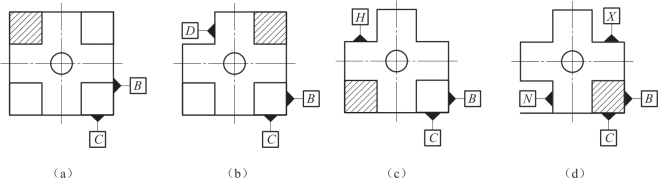

表11-10 所需工具、量具、刃具(实训场地准备)

续表

表11-11 所需工具、量具、刃具(操作人员准备)

2.图样分析

(1)考核要求

①尺寸公差:锉削IT7,铰孔IT7,配合间隙不大于0.03 mm。

②几何公差:垂直度0.02 mm,平行度0.02 mm。

③表面粗糙度:锉削面Ra3.2μm,铰孔Ra0.8μm。

(2)工艺要求分析

①配合件结构分析

此配合件是一个全封闭的配合,配合的各面间均为垂直关系。需经过划线、锯割、切削去除余料,以锉削达到图样要求。图形中有一个中心孔,对外轮廓有对称度0.02 mm的要求,只要加工工艺和测量方法正确,是完全可以达到的。从试题要求上分析,件1为凸件,形状都是外直角,既便于测量,又便于锉削,比较好加工,易达到各项技术要求。

根据量具准备情况分析,件1可采用以下几种测量方法:

(a)采用外径千分尺通过间接计算的测量方法。

(b)采用深度千分尺直接测量的方法。

(c)采用杠杆百分表和量块作比较的测量方法。

这三种测量方法均可达到图样规定的技术要求,但加工步骤却不一样。

另外,件1中心有φ10H7的中心孔,虽然规定是对件2的外形有对称度0.02 mm的技术要求,却没有标注对件1外形的要求,但件1在件2内配合有反转互换要求,这样就说明中心孔对件1也同样是有对称度0.02 mm要求的,为此在考虑加工步骤时,必然要考虑φ10H7孔的对称要求。

件2只有外形尺寸要求,内十字是以件1配作的,但配合后中心孔φ10H7的对称度有要求,说明内十字的配合一定在件2的中心上,也要求对称,故加工件2时,也要考虑好对称关系。

②技术要求上分析

主要是强调件1在件2内配合的,间隙要小于0.03 mm,间隙要求比较严,同时做到反转互换时的间隙相等,说明凸件(件l)一定要加工到公差的中差范围内,且每组尺寸、角度都要做到中差,这样才能达到配合、互换及反转要求。错位量主要是指对大平面的垂直度要求,只要加工中注意垂直度,就可保证此项技术要求。

从以上分析可得知,主要是考核基本操作和测量方法,只要测量准确,加工步骤正确,还是容易保证各项技术要求的,关键在于不能粗心,要认真、仔细地测量和加工。根据量具准备,加工件1的三种方法均可采用,第一种方法需用尺寸链换算,需逐个角依次加工;第二种方法,不用换算尺寸,但由于测量面比较小,深度千分尺不能测量准确;第三种方法比较好,用量块和杠杆百分表作比较测量,尺寸测量精度高、测量面积大,省时。为此,最好采用第三种测量方法来确定加工步骤。

(3)操作要点分析

中心孔φ10H7对外形有对称度要求:其实是中心孔φ10H7对件1、件2均有对称度要求,在加工中可以用以下几种方法:

①用卡尺测量来保证孔的位置度要求。先进行钻、扩、铰完成φ10H7孔的加工,以孔中心到四周各边尺寸相等来保证孔的位置度要求,这种方法能达到的精度较低,但仍可满足要求。

②用杠杆百分表和量块配合测量来保证孔的位置度要求。用杠杆百分表和量块定好测量尺寸,用杠杆百分表测量孔到四周各边尺寸是否正确及一致,这种方法能达到较高的精度,适用于精度要求高的零件加工。

③用钻、扩、铰的方法来保证孔的位置度。先加工好件1及件2的外形,配合后再用划线、钻、扩、铰的方法来达到此题的技术要求。这种划线、钻孔、扩孔、铰孔多用于对于精度要求一般的零件进行加工。

该配合件对称度要求较高,宜采用第二种方法。但最终仍需以测量工具来确定测量方法并最后决定采用哪种加工方法。

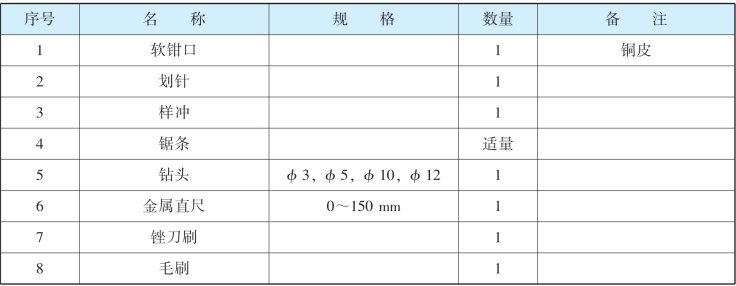

3.加工工艺步骤

(1)凸件的制作

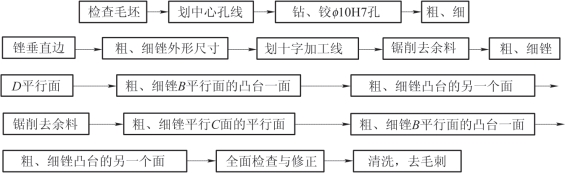

第一种制作凸件的方法,采用外径千分尺测量的加工方法,基本步骤如图11-8所示。

图11-8 制作凸件的基本步骤(一)

步骤1:检查毛坯情况,选择一对比较好的垂直边作为划线基准。

步骤2:划中心孔φ10H7的加工线。

步骤3:钻、扩、铰φ10H7孔达到技术要求。

步骤4:以φ10H7孔中心为基准,粗、细锉一对垂直面B、C。要保证中心孔到B、C的尺寸公差一致,最好在对称公差的1/3左右。

步骤5:以B、C面为基准划十字加工界线。

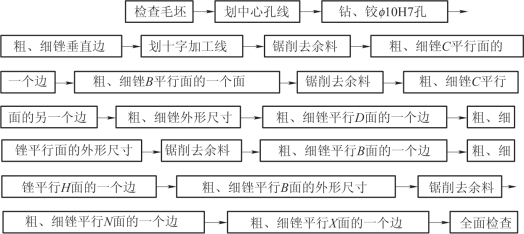

步骤6:用锯削方式去掉C面对边一个直角余料,如图11-9(a)所示。

图11-9 十字块的加工(一)

(a)加工步骤6;(b)加工步骤9;(c)加工步骤13;(d)加工步骤17(https://www.daowen.com)

步骤7:粗、细锉平行C面的一个边,达到尺寸及平行C面的要求。

步骤8:粗、细锉平行B面的一个边,达到尺寸及平行B面的要求。

步骤9:用锯削方式去掉C面对边的另一个角余料,见图11-9(b)。

步骤10:粗、细锉平行C面的一个边,达到尺寸及平行C面的要求。

步骤11:粗、细锉平行C边的外形尺寸,达到技术要求。

步骤12:粗、细锉平行D面的一个边,达到尺寸及平行D面的要求。

步骤13:用锯削方式去掉B面对边的一个直角余料,见图11-9(c)。

步骤14:粗、细锉平行B面的一个边,达到尺寸及平行B面的要求。

步骤15:粗、细锉平行H面的一个边,达到尺寸及平行H面的要求。尺寸及平行度应与上一个凸台尺寸及平行度一致。

步骤16:粗、细锉平行B面的外形尺寸,达到技术要求。

步骤17:用锯削方式去掉最后一个角的余料,见图11-9(d)。

步骤18:粗、细锉N面的一个直角底边,达到技术要求。

步骤19:粗、细锉X边的一个直角底边,达到技术要求。注意事项同步骤18。

步骤20:全面检查与修正,达到外形两组尺寸一致,四个直角的尺寸及几何公差均应一致。同时,校验中心孔φ10H7到外形两组尺寸的一致性。

步骤21:清洗,去毛刺。

第二种制作凸件的方法,采用深度千分尺测量的加工方法,基本步骤如图11-10所示。

图11-10 制作凸件的基本步骤(二)

步骤1:检查毛坯情况,选择一对比较好的垂直边作为划线基准。

步骤2:划中心孔φ10H7的加工线。

步骤3:钻、扩、铰φ10H7的孔达到技术要求。

步骤4:以φ10H7孔中心基准,进行粗、细锉一对垂直面B、C。要保证中心孔到B、C的尺寸公差一致,最好在对称公差的1/3左右。

步骤5:以B、C面为基准加工外形。

步骤6:以B、C面为基准划十字加工界线。

步骤7:用锯削方式去掉D面的两个直角余料,如图11-11(a)所示。

步骤8:粗、细锉平行D面的两个边,达到尺寸及平行D面的要求。

图11-11 十字块的加工(二)

(a)加工步骤7;(b)加工步骤11

步骤9:粗、细锉平行B面的凸台一边的尺寸,达到技术要求。

步骤10:粗、细锉平行H面的凸台一边的尺寸,达到技术要求。

步骤11:用锯削方式去掉C面的两个直角余料,见图11-11(b)。可根据自己锉削情况,留锉削量0.1~0.3 mm。

步骤12:粗、细锉平行C面的两个边,达到尺寸及平行C的要求。尺寸及平行度应与D边的尺寸及平行度一致。

步骤13:粗、细锉平行B面的凸台一边的尺寸,达到技术要求。用深度尺检查尺寸及平行度时,是以B面为基准进行测量,应控制到尺寸中差范围。此尺寸应控制在外形尺寸的中差范围。

步骤14:粗、细锉平行H面的凸台一边的尺寸,达到技术要求。

步骤15:全面检查与修正,达到外形两组尺寸一致,四个直角的尺寸及几何公差均应一致。同时,校验中心孔φ10H7到外形两组尺寸的一致性。

步骤16:清洗,去毛刺。

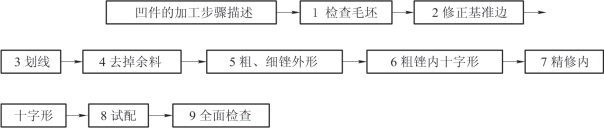

(2)凹件的制作

凹件制作的基本步骤如图11-12所示。

图11-12 凹件制作的基本步骤

步骤1:检查毛坯,符合备料尺寸,并选择一对较好的垂直边作为基准。

步骤2:修正基准边,符合技术要求。

步骤3:以基准边为划线基准,划出内十字形加工线和外形加工线。

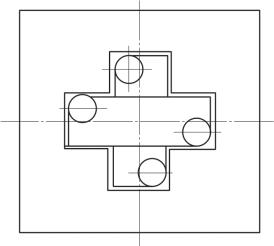

步骤4:用钻孔和锯削方式去掉内十字形余料和外形余料,如图11-13所示。

图11-13 凹件去余料示意图

步骤5:粗、细锉外形达到技术要求。

步骤6:粗锉内十字形,留0.1 mm左右余料进行精加工。

步骤7:精修内十字各边尺寸,达到技术要求。

步骤8:用凸件与凹件试配,达到配合、反转、互换要求,如图11-14所示。

图11-14 内角清角的检查方法

步骤9:全面检查各项技术要求,去毛刺、清理、打印、交验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。